Общие сведения и виды технического обслуживания комбайнов

Комплекс мероприятий технического обслуживания (ТО) служит основой планово-предупредительной системы поддержания комбайнов в работоспособном состоянии на протяжении всего срока службы.

В систему обслуживания входят:— техническое обслуживание при эксплуатационной обкатке; ежесменное техническое обслуживание (ЕТО); первое периодическое техническое обслуживание (ТО-1) через 60 мото-ч;— второе периодическое техническое обслуживание (ТО-2) через 240 мото-ч;

— послесезонное техническое обслуживание.

Работы проводит звено мастера-наладчика. Комбайнер готовит комбайн к эксплуатации, выполняет ЕТО и смазывает необходимые точки. При возникновении в течение смены неисправностей устраняет их, ремонтирует и заменяет изношенные детали. Для этих целей используют автопередвижную мастерскую типа МПР 817А ГОСНИТИ-2, входящую в подразделение ремонтной мастерской хозяйства.

Содержание

Рекламные предложения на основе ваших интересов:

Комбайны подготавливают к длительному хранению (более двух месяцев) на специально выделенной площадке. Их ставят не позднее десяти дней после окончания полевых работ. Независимо от времени года хранят в закрытом сухом помещении.

Обкатка комбайна. После досборки нового или вышедшего из ремонта комбайна выполняют следующие операции:— проверяют и при необходимости устанавливают нормальное давление воздуха в шинах ведущих и управляемых колес. — подтягивают гайки их крепления;— контролируют уровень рабочей жидкости в баках и агрегатах.

Масло доливают в баки гидросистемы и гидропривода ходовой части, в коробку диапазонов скоростей и бортовые редукторы, дизельное топливо — в бак системы питания двигателя, воду — в радиатор системы охлаждения двигателя и дистиллированную воду — в аккумуляторные батареи;— смазывают, согласно схемам смазывания, соответствующие сборочные единицы и механизмы;— проверяют и при необходимости закручивают внешние резьбовые соединения комбайна;— регулируют натяжение цепных и клиноременных передач; контролируют работоспособность механизма переключения диапазонов скоростей, блокировок, сцепления и тормозов;

— устанавливают в нижнее положение деку, открывают крышки элеваторов и прокручивают рабочие органы от руки.

Затем пускают двигатель и в течение 2,5 ч без нагрузки про-ворачивают органы, включая и выключая по 15…20 раз последовательно все потребители гидросистемы. Чтобы проверить нагрев подшипников, герметичность агрегатов и состояние передач и креплений, через каждые 30 мин выключают рабочие органы и останавливают двигатель.

После этого обкатывают ходовую часть, увеличивая скорость движения на всех передачах и изменяя в пределах полного диапазона режимы вариатора ходовой части и насоса гидропривода ведущего моста. Продолжительность движения на каждом режиме должна быть 40 мин.

На уборке комбайн обкатывают в течение 60 мото-ч, соблюдая принцип постепенного наращивания нагрузки с 30…50% до максимального значения. В процессе его работы следят за давлением масла, температурой воды и масла, показаниями амперметра и блока измерения частоты вращения коленчатого вала двигателя, молотильного барабана и других сборочных единиц.

По окончании первых пяти смен проводят ежесменное техническое обслуживание. В первые 2…3 дня работы меняют фильтрующий элемент в системе гидропривода ходовой части.

После полного цикла обкатки выполняют такие операции: — проверяют отсутствие утечки масла, топлива, воды и тормозной жидкости;— сливают отстой топлива из бака;— контролируют надежность крепления и при необходимости подтягивают болтовые соединения: бортовых редукторов, коробки диапазонов скоростей, ведущих и управляемых колес, корпусов подшипников молотильного барабана и колебательного вала очистки;— смазывают, согласно схемам смазывания, соответствующие сборочные единицы и механизмы через 60 мото-ч;— меняют масло в основной гидросистеме, в бортовых редукторах и коробке диапазонов скоростей (перед заливкой промывают полости дизельным топливом);— проводят техническое обслуживание двигателя. Ежесменное техническое обслуживание. В промежутках между сменами:— очищают от пыли и растительной массы капот двигателя, конденсатор кондиционера, водяной и масляный радиаторы, сетку воздухозаборника системы охлаждения двигателя, площадку обслуживания (перед бункером) и камнеуловитель;— проверяют уровень воды в радиаторе и при необходимости доливают;— контролируют наличие масла в картере и добавляют его до верхней отметки щупа, протерев ветошью заливное отверстие;— очищают от пыли фильтры воздухоочистителя кабины струей сжатого воздуха;— проверяют уровень масла в баках гидросистем привода ходовой части, управления рабочими органами и заправляют их до верхней отметки;

— удаляют пыль и растительную массу с крыши и облицовки молотилки (сверху), панели комбайна, крыши наклонного корпуса, механизмов реверса и привода режущего аппарата; смазывают щечки соединительного звена ножа; пускают двигатель и контролируют его работу на холостом ходу, действие механизмов управления, исполнительных агрегатов гидросистемы комбайна и показания приборов. Устраняют обнаруженные неисправности.

Первое периодическое техническое обслуживание через 60 мото-ч.

Выполняют операции ЕТО, а также:— проверяют уровень электролита в аккумуляторных батареях (при необходимости доливают в них дистиллированную воду), их крепление в ящике и надежность контакта наконечников проводов с выводами;— промывают сапуны баков гидросистем; смазывают сборочные единицы и механизмы; натягивают ремни привода насоса НШ-32-3 и привода гидронасоса (ходовой части);— контролируют давление воздуха в шинах ведущих и управляемых колес и степень соединения колес со ступицами;— регулируют натяжение цепных и клиноременных передач молотилки и жатвенной части;— сливают отстой (5…7 л) из топливного бака и фильтра грубой очистки, прочищают отверстие в крышке бака; подтягивают крепление ножа жатки;— проверяют уровень тормозной жидкости в бачках гидросистемы тормозов и сцепления и при необходимости добавляют на 10… 15 мм ниже верхней кромки;

— выполняют техническое обслуживание двигателя; контролируют и настраивают механизм уравновешивания жатки. Второе периодическое техническое обслуживание через 240 мото-ч. После уборочного сезона наработка комбайнами составляет 240… 300 мото-ч. В этом случае ТО-2 по ГОСТ 20793-81 совмещается с послесезонным техническим обслуживанием.

Если машина после 240…300 мото-ч продолжает работать, то дополнительно к первому периодическому обслуживанию:— определяют плотность электролита и при необходимости заряжают аккумуляторные батареи;— проводят техническое обслуживание двигателя; смазывают механизмы;

— промывают фильтр грубой очистки топлива.

Техническое обслуживание комбайна при хранении.

Выполняют следующие операции:— удаляют пожнивные остатки из внутренних полостей всех рабочих и транспортирующих органов;— закрывают чехлами электрооборудование, моют комбайн и сушат его сжатым воздухом;— осматривают комбайн и определяют с помощью средств диагностики без разборки состояние сборочных единиц с целью выявления объема ремонтных работ перед следующим уборочным сезоном;— ослабляют все пружины натяжных устройств и предохранительных муфт;— консервируют рабочие поверхности шкивов клиноременных передач;— окрашивают необходимые места;— снимают и дефектуют все приводные втулочно-роликовые цепи; годные проваривают в масле и устанавливают без натяжения; втягивают штоки гидроцилиндров до упора;— промывают центрифугу, фильтр-отстойник топлива и сапуны гидросистемы; меняют фильтрующие элементы гидросистемы;— удаляют дизельное топливо из бака и заливают в него 20 л рабоче-консервационного топлива (с присадкой АКОР-1); консервируют двигатель и гидросистему;— включают на 10 мин двигатель для консервации системы питания, гидросистемы и смазочной системы;— сливают топливо и воду соответственно из топливной аппаратуры и системы охлаждения;— герметизируют выпускную трубу, сапуны, заливные горловины и воздухозаборник;

— размещают комбайн на подставках. Снижают давление в шинах до 0,1 МПа (1 кгс/см2).

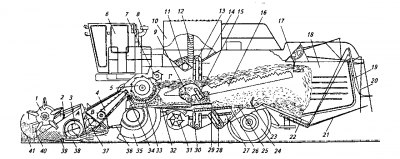

Рис. 1. Схема смазывания комбайна через каждые 10 и 60 ч работы

Рис. 2. Продолжение. Схема смазывания комбайна через каждые 240 ч и более работы

Рекламные предложения:

Читать далее: Виды энергии и их характеристики

Категория: — Комбайны Дон

→ Справочник → Статьи → Форум

Источник: http://stroy-technics.ru/article/obshchie-svedeniya-i-vidy-tekhnicheskogo-obsluzhivaniya-kombainov

Зерноуборочные комбайны ✳ зерновой комбайн ✳ Обслуживание комбайнов тракторов ⚘ Ремонт сельскохозяйственной техники

Один час простоя зерноуборочного комбайна в период жатвы — 0,13% потери урожая из-за осыпания. Кроме этого, во время работы комбайна есть потери зерна за жаткой (платформой-подборщиком), молотильным аппаратом, которые в сумме для изношенных на 95% комбайнов составляют до 24%, что не может не сказаться на рентабельности зерновой отрасли Украины.

Допустимый уровень потерь зерна за жаткой — 1,0%, за платформой-подборщиком — 0,5%, молотильным аппаратом — 1,5% является результатом возможностей, заложенных при проектировании и изготовление машины зерноуборочного комбайна . На этапе использования уровень указанных выше потерь можно достичь при условии соблюдения правил технического обслуживания ремонта сельскохозяйственной техники ( зерноуборочного комбайна), хранения и выполнения всех технических и технологических регулировок зерноуборочного комбайна. Иначе потери будут больше.

1. Платформа-подборщик

Неправильное хранение приводит к более половины случаев отказов платформы-подборщика зерноуборочного комбайна . Нарушение правил хранения зачастую сказываются на неметаллических изделиях: теряется эластичность, разрушается полотно, расслаиваются и удлиняются ремни, повреждается уплотнения и тому подобное.

Готовясь к сезону сбора, обращают внимание на состояние замка полотна — повреждение и расслоение здесь недопустимы. Натяжение полотна должно быть таким, чтобы зазор между нижней планкой тягового цепи и направляющим роликом составлял 10-15 мм. Трещины на кронштейнах опорных колес недопустимы.

Когда полотно подборщика снято, осматривают на наличие трещин ведущий вал. Bapиaтop транспортера подборщика должен плавно, без рывков, изменять скорость вращения. Повреждение обойм и излом пальцев недопустимы. Расстояние между пальцами и днищем шнека в зерноуборочном комбайне должна быть 12-20 мм, для проставки — 25-35 мм.

Давление опор колес подборщика на грунт должно составлять 100 ± 10Н.

2. Мерки муфты

В основном подготовка мер муфт зерноуборочного комбайна к работе заканчивается контролем их наличия. При этом пружины муфт, поставленные на хранение без разгрузки, приобретают остаточную деформацию и теряют упругость.

Коррозия на дисках, подгорания накладок, наличие трещин, поломанные пружины и прижимные болты — недопустимы. В рабочем состоянии пружины должны равномерно контактировать с диском, зазор между витками сжатых пружин должно быть не менее 0,2 мм.

Для регулировки момента срабатывания муфты фиксируют вал, на котором устанавливают муфту, прикладывают усилия и с помощью динамометра определяют момент срабатывания.

Если не хватает приспособлений, позволяющих контролировать крутящий момент срабатывания муфт в зерноуборочном комбайне СК-5, можно сделать так: гайками прижимных болтов сжать пружины до касания витков и затем отвинтить гайки на один-два оборота в фрикционных и на шесть оборотов — в кулачковых муфтах. В таком положении надо навинтить контргайки.

3. Цепные передачи

Проблема использования цепных передач зерноуборочных комбайнов в основном заключается в том, что не осуществляют своевременного диагностирования, в результате чего цепи остаются в работе, пока не сработаются. Поэтому замене подлежат уж ведущая и ведомая звездочки. Во время подготовки к уборке оценивают состояние цепей, звездочек и натяжных устройств. Цепи, в которых есть разрывы или деформация пластин, разрушение роликов, подлежат замене. Злом и выкрошивания зубьев звездочек недопустимы.

Звездочки должны жестко, без осевого или радиального перемещения, удерживаться на валах. Деформация и обрыв сварного соединения кронштейнов натяжных устройств, а также срыв и повреждения резьбы, фиксирующую натяжную звездочку, недопустимы. Звездочка натяжного устройства в зафиксированном состоянии должна лежать в одной плоскости с контуром цепной передачи. Отклонение от плоскостности допускается не более 0,2 мм на каждые 100 мм межцентрового расстояния.

На практике одноплоскость звезд с контуром цепи остается без внимания, вызывая простой комбайна в случае падения и разрушения цепи во время работы.

Срабатывания цепи можно определить по удлинением десяти звеньев под нагрузкой 300-400 Н (30-40 кг). Все цепные передачи должны быть натянуты в соответствии с требованиями инструкции по эксплуатации комбайна. Недостаточное натяжение вызывает падение со звездочек и повышенное колебания холостой. Контроль натяжения цепей осуществляется от нагрузки 10-20 Н (1-2 кгс) посередине ведущего звенья цепи в перпендикулярном к нему направлению. Периодичность проведения — через каждые 60 моточасов работы комбайна по нормам, приведенным в таблицах инструкции по эксплуатации.

4. Ременные передачи

Замасливания, расслаивания, повреждения корда и потеря формы паса зерноуборочного комбайна — недопустимы. Шкивы должны быть без скалывания, трещин и лежать в одной плоскости с контуром паса. Натяжные устройства должны выполнять свои функции. Заклинивания осей вращения — недопустимы.

Зазор между боковиной кронштейна механизма натяжения привода молотильного аппарата РСМ-10 и внешним диаметром шкива двигателя должен быть в пределах 17-23 мм. В случае несоответствия зазор регулируют установкой прокладок между опорным кронштейном механизма натяжения и опорной поверхностью опоры рамы.

При включенном механизме зазор между верхним кожухом и нижней основой паса должна составлять 8-12 мм для зерноуборочного комбайна «Дон-1500», а между нижним кожухом и верхней основой паса — 4-6 мм.

Проверяется прогиб посередине ведущей звена, он должен быть равен для зерноуборочного комбайна «Дон-1500» 10-15 мм при усилии 60 Н и для зерноуборочного комбайна «Нива» — 30-35 мм при усилия 40 Н.

Проверяют относительное размещение узлов механизма включения и выключения привода наклонной камеры. При правильном регулирования в зерноуборочном комбайне «Дон-1500» зазор между торцом пробки тяги натяжного ролика и контргайкой должен быть не менее 10 мм. Зазор между кронштейном рамы и рычагом натяжного ролика (при включенном привода) должен быть 12 ± 1 мм. Зазор между пасом и кожухом должен составлять 6-10 мм для зерноуборочного комбайна «Дон-1500».

При правильном регулировании в зерноуборочного комбайна «Нива» зазор между салазками, который закреплен на корпусе молотилки, и относительно натянутом нижнем звеном паса должен равняться 5 мм. Зазор между башмаком, который вмонтирован над верхним звеном паса у ведущего шкива, и пасом должна быть 10 мм. Зазор между скобой, которая закреплена на ocи натяжного ролика и охватывает приводной ремень с внутренней стороны, и внутренней стороной паса должен составлять 18 миллиметров.

Осматривают механизм включения выгрузного шнека в зерноуборочном комбайне «Дон-1500». При включенном приводе расстояние между витками пружины должно быть 1,0-1,5 мм. В зерноуборочном комбайне «Нива» при выключенном положения подвижной кулачковой муфты зазор между кулачками должен находиться в пределах 4 ± 1 мм. В комбайна «Дон-1500» проверяют натяжение ремня, при включенном приводе зазор между шкивом и кожухом должен составлять 12-14 миллиметров.

В зерноуборочном комбайне «Дон-1500» осматривают привод гидронасоса ходовой части. Для нормальной работы привода надо, чтобы прогиб посередине ведущей звена паса составлял 10-15 мм при усилия 60Н. Прогиб ходового ремня СК-5 от усилия 40 Н, приложенной внутри звена, должен быть 6-8 миллиметров.

Дееспособными являются ремни без механических повреждений, расслоений, отделенных нитей, трещин, впадин, выпуклостей, а остаточное удлинение которых не превышает 4 процентов.

Для проверки натяжения ремня следует замерять прогиб посередине ведущей звена в перпендикулярном к ней направлении, а в передачах с подпружиненными натяжными устройствами дополнительно проверить длину пружины.

Ременные приводы с подпружиненными натяжными шкивами требуют проверки натяжения один раз в сезон и в случае потери пасом тяговой способности. Натяжение ремней, не имеющих подпружиненных устройств контролируется при ЕТО.

В случае буксования ремня в передаче с подпружиненными натяжными шкивами для установления причины буксования (если не забиваются рабочие органы) следует проверить соответствие значение прогиба ремня и упругости натяжной пружины.

При установке нового ремня в передачах с подпружиненными натяжными шкивами контроль удлинение ремня и его натяжения осуществляют ежесменно к наработке 48-50 моточасов. В дальнейшем, до конца сезона сбора, натяжение не контролируют.

5. Подшипниковые узлы

Один из основных признаков качественной работы подшипниковых опор зерноуборочного комбайна — отсутствие резкого шума и повышенного нагрева. Независимо от температуры окружающей среды, нагрев подшипников, смазанных маслом Литол-24, не должен превышать 100°С.

Контролируются подшипники, установленные в транспортировочных органах (шнеки, элеваторах), на коленчатых валах соломотряса, валах контрпривода зерновой группы и заднего контрпривода. Корпуса подшипников должны быть без трещин. На уплотнениях подшипников не должна выдавливаться смазка. Если выдавливание есть, подшипник меняют.

Запускают двигатель зерноуборочного комбайна , включают молотильный аппарат и через 15 минут работы проверяют рукой степень нагрева корпусов подшипников. Рука должна выдерживать температуру нагрева корпуса подшипника.

Деревянные подшипниковые узлы проверяют на наличие трещин, износа вкладышей, зазора между трущимися поверхностями. Радиальный зазор в подшипниках регулируют с помощью прокладок.

Проверяют степень завинчивания конусных втулок подшипников и иx фиксацию. Ослабляют натяжение приводных цепей и ремней, определяют величину радиального зазора в подшипниковых узлах. Допустимые значения суммарного зазора подшипников — корпус РСМ-10 составляют: вала соломотряса — 0,25 мм; вала контрпривода зерновой группы — 0,25 мм; вала заднего контпривода — 0,22 мм; вала зернового элеватора и колосового шнека — 0,29 мм; валов кругового элеватора и зернового шнека — 0,25 мм. Если зазор превышает допустимое значение, подшипники следует заменить.

Основные причины нагрева и преждевременного выхода из строя подшипников следующие: неправильный монтаж и демонтаж; загрязнения, попадающие в подшипник вместе с маслом при монтаже или обслуживании или в случае повреждения уплотнений; недостаток или избыток смазочного материала.

В ряде сборочных единиц зерноуборочного комбайна установлено шарикоподшипники с двусторонними уплотнениями, которые крепятся на валу конусными закрепительными втулками или эксцентричным стопорным кольцом, а также имеют стопорный штифт на внешней сферической поверхности от поворота в корпусе.

Готовя их к работе, следует обратить внимание на следующее:

- во время демонтажа подшипника на конусной закрепительной втулке с вала следует открутить гайку, совместить ее с торцом закрепительными втулками, и коротким резким ударом через специальную оправку выбить втулку с внутреннего кольца. Легкие удары могут привести к деформации нарезной части втулки. Чтобы избежать сдвига вала на противоположной опоре, нужно поставить в его торец упор;

- при замене одноразового масла подшипника с стопорным штифтом на внешнем сферическом кольце, чтобы избежать повреждения или среза головки штифта, подшипник нужно ориентировать в корпусе так, чтобы штифт попадал в тот же паз, в котором он находился после заводского монтажа;

- гайку на закрепительную втулку надо устанавливать большей фаской к фиксирующей шайбе, усики которой не должны касаться уплотнения;

- завинчивания гаек закрепительных втулок или эксцентричного стопорного кольца следует осуществлять только специальным динамометрическим ключом с крутящим.

Завышенные крутящие моменты могут вызвать заклинивание подшипников и даже разрыва внутреннего кольца; занижены — снижают надежность крепления на валу. Сочетание усов фиксирующей шайбы с пазом гайки нужно выполнять поворотом гайки в направлении увеличения крутящего момента. Гайки закрепительных втулок зерноуборочного комбайна завинчивают только после завинчивания резьбовых соединений корпуса.

Несоблюдение этого может повлечь дополнительные осевые нагрузки в подшипниках, привести к нагреванию и выходу из строя. Осматривают места установки подшипниковых узлов и в случае необходимости ремонтируют, при этом следует установить причину разрушения отверстий, возникновение трещин и, по возможности, устранить их.

К причинам относятся разбалансировка вращающихся рабочих органов, недостаточный крутящий момент завинчивания соединений, неправильно установлена карданная передача и др.

6. Тормоза

Внешним осмотром убеждаются, что нет подтеков рабочей жидкости. При неоднократных нажатиях на педали тормоза правого и левого колес торможение должно быть одновременным и равномерным. Определяется линейкой свободный ход педалей торможения зерноуборочного комбайна , которая должна находиться в пределах 5-10 миллиметров.

Тормозной путь определяют с помощью рулетки. При торможении зерноуборочного комбайна на сухой дороге с твердым покрытием на скорости 20 км/ч тормозной путь должен быть в пределах 8,0-9,0 м.

В случае выявления отклонений следует проверить и удалить воздух из гидросистемы привода тормозов, проверить состояние накладок дисков и манжет главного и рабочего гидроцилиндров.

7. Ведущие и ведомые колеса

Визуально осматривают колеса на наличие порезов, трещин, посторонних предметов в них. Проверяют степень завинчивания гаек крепления колес к ступицам. Обрывы шпилек крепления недопустимы. Проверяют давление воздуха в шинах с помощью шинного манометра. Давление воздуха в шинах должно быть: на ведущих колесах — 0,17 ± 0,02 МПа (1,5-1,9 кгс / см2), на ведомых — 0,15 ± 0,02 МПа (1,3-1, 7 кгс / см2).

Одно из важных условий повышения надежности зерноуборочных комбайнов в послеамортизационный период — своевременное и качественное выполнение технического обслуживания.

Подобно тому, как у человека проявляются болезни из-за ненадлежащего уход за собственным здоровьем в молодости, что повышает расходы на поддержание здоровья в пожилом возрасте, принимая во внимание устройство зерноуборочного комбайна, трудоемкость ТО комбайнов в послеамортизационный период увеличивается.

По данным исследований, для содержания надежности техники на должном уровне периодичность ТО в этот период следует уменьшить: первое (ТО-1) — с 60 моточасов до 50; второе (ТО-2) — с 240 моточасов до 200.

Поддержание зерноуборочных комбайнов в работоспособном состоянии — это не последнее решение задачи по повышению прибыльности зерновой отрасли, здесь еще достаточно проблем и экономического и политического характера: диспаритет цен на промышленную и сельхозпродукцию, нестабильная экономическая ситуация в стране, постоянный рост цен на запчасти и горюче-смазочные материалы.

Я. Михайлович, А. Рубец

Источник: https://propozitsiya.com/podgotovka-zernouborochnyh-kombaynov-k-sezonu-uborki