Содержание

Закалка и отпуск углеродистой стали

Министерствообразования и науки

РоссийскойФедерации

Ивановскийгосударственный университет

Кафедра экспериментальной и технической физики

Методическиеуказания к лабораторному практикуму

покурсу «Физическое материаловедение»

Иваново2015

Печатаетсяпо решению методической комиссии

физическогофакультета

Ивановскогогосударственного университета

Составители:

кандидаттехнических наук, доцент В.В. Новиков

(Ивановскийгосударственный университет)

Рецензент:

доктор химических наук, доцент С.А. Сырбу

(Ивановскийгосударственный университет)

1. Теоретические сведения

-

Закалка стали. Закалка сплавов производится в целях повышения их механических свойств — твердости, предела прочности упругости и сопротивления изнашиванию. Закалку применяют для режущих и измерительных инструментов, деталей машин, подвергающихся износу или имеющих значительные механические нагрузки.

Закалкувыполняют в такой последовательности:

— нагреваютизделие до температуры закалки;

— выдерживаютопределенное время при указаннойтемпературе;

— охлаждаютизделие с нужной скоростью.

Параметрами, характеризующими режим закалки являются:температуранагрева,времянагреваи выдержки,скоростьохлаждения.

Нагревпод закалку должен обеспечить в нейфазу аустенита, поэтому температурунагрева стали под закалку определяютпо диаграмме состояния (рис. 1). Длядоэвтектоидной и эвтектоидной сталиона принимается равной Ас3 + (30…50C), для заэвтектоидной стали Ас1 + (30…50С).Указанные температурные интервалыявляются наилучшими, обеспечивающимимаксимальный эффект при закалке(твердость, предел прочности, минимальноекоробление и обезуглероживание). Иныетемпературы нагрева нежелательны.

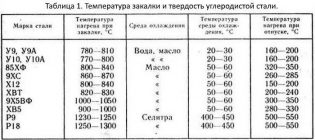

Правильноевремянагреваобеспечивает достижение температурызакалки по всему объему нагреваемогоизделия. Оно зависит от размера игеометрической формы изделия, еготеплопроводности, температуры печи,среды, в которой осуществляется нагрев(воздух, жидкость), расположения изделияв печи и т.д. Нормы времени нагреваприведены в таблице 1.

Времявыдержкисоставляет 0,25% от времени нагрева. Онообеспечивает завершение и полнотуфазовых превращений в металле (превращениеферрита и цементита в аустенит). Зауказанное время из-за диффузии атомовпроисходит выравнивание концентрацииуглерода и других элементов зернахаустенита.

Рис.1. Оптимальный интервал закалочныхтемператур углеродистой стали

Таблица1. Продолжительность нагрева притермической обработке стали в зависимостиот формы образца

| Температура печив градусах | Время нагрева в мин на 1 мм размера | |

| Цилиндрдиаметром d, мм | Квадратсо стороной а, мм | |

| 200300400500600700800900 | 1,51,31,11,00,90,71,51,3 | 2,01,61,31,21,10,92,01,8 |

Есливремени выдержки будет недостаточно,в структуре закаленной стали будутприсутствовать фазы. Присущие незакаленномусостоянию. Например, присутствие ферритав закаленной стали понизит ее твердость.

Нагретоепо закалку изделие охлаждают сопределенной скоростью, которая должнаобеспечить получение нужной структурыи свойств изделия. Скорость охлаждения,удовлетворяющая этим требованиям, можетбыть оценена по диаграмме изотермическогопревращения аустенита (рис. 2).

Рис.2.Диаграммаизотермического превращения аустенита

Взависимости от степени переохлажденияаустенита может наблюдаться три видапревращений: диффузионное, бездиффузионноеи смешанное.

Диффузионноепревращениенаблюдается при небольших степеняхпереохлаждения менее 300 С (интервалтемператур 700-400 С). Высокая температураеще облегчает диффузию атомов. Врезультате диффузионного превращенияобразуются структуры феррито-цементитнойсмеси – перлит, сорбит, троостит,отличающиеся дисперсностью.

Бездиффузионноепревращениеначинается при занчительномпереохлаждении 400 С и выше (интервалтемператур на диаграмме ниже 300 С). Низкаятемпература подавляет диффузию атомов.

https://www.youtube.com/watch?v=u262HjEbaEY

Поэтому превращение состоит в перестройкигранецентрированной кубической решеткив тетрагональную призму без измененияконцентрации углерода в ней. Возникаетструктура пересыщенного твердогораствора углерода в феррите — мартенсита.Образование мартенсита сопровождаетсяпластической деформацией кристаллов.

Поэтому значительно повышается твердость,электросопротивление, удельный объем.Возникают напряжения первого рода,приводящие к короблению изделия.

Смешанноепревращениенаблюдается в диапазоне температур300…400 С. При этих условиях углерод может выйти из решетки аустенита иобразовать самостоятельные карбиды засчет диффузии. Но образование ферритауже идет по бездиффузионному механизму.В результате возникает структураигольчатого троостита – бейнита.

Чтобыполучить нужную структуру, нужно резкоохладить аустенит до указанного интервалатемператур по диаграмме. Минимальнаяскорость охлаждения аустенита, прикоторой образуются структуры закалки, называется критической скоростьюзакалки Vкр.

Длязакалки на структуру мартенситасреднеуглеродистая сталь должнаохлаждаться в интервале 500…600 С соскоростью не ниже 555 К/с, а при температурахниже 500 — со скоростью не менее 28 К/с.

Необходимыескорости закалки обеспечиваютсяприменением соответствующих охлаждающихсред, характеристики которых даны втабл. 2

| Охлаждающаясреда | Скорость охлаждения К/с | |

| 550…650 С | 200…300 С | |

| Вода при температуре 18 С | 600 | 270 |

| 10% р-р едкого натра при 18 С | 1200 | 300 |

| 10% р-р поверенной соли в воде при 18 С | 1100 | 300 |

| Минеральное мало | 150 | 30 |

| Расплавленные соли | – | 150…120 |

| Спокойный воздух | 18 |

Напрактике часто используют ступенчатуюзакалку последовательно в двух средах:расплаве солей, а затем на воздухе илив масле.

Структуразакаленной стали зависит от того с какой скоростью охлаждался рассматриваемыйпод микроскопом участок. Если скоростьохлаждения была выше критической,струкутра будет представлять собоймартенсит + небольшое количествоостаточного аустенита. Остаточныйаустенит заметен только высокоуглеродистыхи некоторых легированных сталей.Мартенсит виден в виде темных игл. Размерих зависит от температуры закалки. Лучшими свойствами обладает мелкодисперсныйигольчатый мартенсит.

Твердостьуглеродистой стали зависит от содержанияуглерода и режима нагрева под закалку(рис. 4). Снижение твердости для режимазакалки с нагревом выше Ас3 объясняетсявысоким содержанием в структуреостаточного аустенита.

Рис.3. Структура мартенсита в сталях 500 (А.П. Гуляев):

а— крупногольчатый, б — мелкоигольчатый

Рис.4. Зависимость твердости закаленнойуглеродистой стали от содержанияуглерода и режима нагрева под закалку:

1– нагрев стали выше Ас3, 2 нагрев сталивыше Ас1,

-

Отпуск стали. Отпуск — окончательная операция термической обработки, при которой закаленная сталь получает требуемые свойства, не обеспечиваемые закалкой.

Закаленнаяна мартенсит сталь, имея высокуютвердость. Характеризуется относительноневысоким значением ударной вязкости,пластичности, предела упругости. Внутренние напряжения в такой сталивесьма высоки, ее состояние неустойчиво.В ней при комнатной температуресовершаются превращения, возвращающиеее в более устойчивое состояние.Диффузионные превращения ускоряютсяпри нагревании.

Такимобразом, операция отпуска включает:

— нагревизделия до температуры отпуска (не вышеАс1);

— выдержкуопределенное время при указаннойтемпературе;

— охлаждение.

Взависимости от температуры нагреваизделия различают низкий, средний ивысокий отпуск.

Низкийотпуск. При низком отпуске изделие нагреваюти выдерживают в интервале температур150…250 С. Структура стали до отпуска:тетрагональный мартенсит + остаточныйаустенит (в высокоуглеродистых сталях).В процессе низкого отпуска атомы углеродаза счет диффузии покидают решеткумартенсита и образуют мелкодисперсные + -карбиды железа. Мартенсит становитсямалоуглеродистым, как следствие, тетрагональность решетки уменьшается.

https://www.youtube.com/watch?v=IO5zYCOTJjA

Твердостьструктуры сохраняется практическитакой же как и после закалки, понижаютсявнутренние напряжения, ударная вязкость,пластичность.

Среднийотпуск.При среднем отпуске изделие нагреваюти выдерживают в интервале температур250…450 С. В указанном температурноминтервале:

— завершаетсяраспад остаточного аустенита (при300С) на мартенсит отпуска;

— углеродполностью покидает решетку мартенсита(при 400С);

— кристаллическаярешетка карбидов полностью обособляетсяот решетки мартенсита, начинается росткриталлок карбидов, сопровождающийсяпонижением твердости.

Витоге двух последних превращенийобразуется высокодисперснаяферрито-цементитная смесь — трооститотпуска. Троостит травится реактивоминтенсивнее, чем мартенсит (рис. 5а).

Присреднем отпуске сталь приобретаетмаксимальную прочность и ударнуювязкость (300С). Среднему отпускуподвергаются изделия, требующиемаксимальных свойств по ударной вязкостии при относительно высокой твердости(зубила, штампы, пружины, рессоры).

Высокийотпуск. Состоит из нагревания и выдержки вышев интервале температур 450…600 С. Процессвысокого отпуска сопровождаетсядальнейшим укрупнением частиц карбидов.Наблюдаема я под микроскопомферрито-цементитная смесь называе6тсясорбит отпуска (рис.

5б). Термическаяобработка. состоящая из закалки споследующим высоки отпуском называетсятермическим улучшением. Улучшеннаясталь имеет самую высокую ударнуювязкость и пластичность.

Улучшениюподвергаются детали машин, имеющиеударную нагрузку (болты, пальцы)

Чащевсего вид отпуска выбирают в зависимостиот твердости, которую желательно иметьв готовом изделии. Влияние температурыотпуска на твердость стали приведенона рис. 6.

Времянагрева и выдержки изделий при отпускекак и при закалке зависит от их формыи размеров и рассчитывается на основанииданных таблицы 2.

Охлаждениепосле отпуска углеродистых сталей можетпроисходить с любой скоростью ибо ононе вызывает структурных превращений,однако ускоренное охлаждении можетпривести к появлению термическихнапряжений и коробления изделий сложнойформы

Рис.5. Структура стали 0,45 % С 500 (А.П.Гуляев):

а— троостит отпуска при 400С, б — сорбитотпуска при 550С

Рис.6. Зависимость твердости закаленнойуглеродистой стали от содержанияуглерода и режима отпуска (В.Г. Курдюмов).

Источник: https://StudFiles.net/preview/3572548/

Отпуск сталей

Отпуск — это процесс термической обработки, заключающийся в нагреве закаленной стали до температур ниже точки Ас1, c целью получения равновесной структуры и заданного комплекса механических свойств.

После закалки сталь имеет структуру на основе мартенсита с тетрагональной искаженной кристаллической решеткой и остаточного аустенита, количество которого зависит от химического состава стали. При нагреве закаленной стали в ее структуре происходят фазовые превращения, которые можно показать в виде схемы.

Схема фазовых превращений при отпуске сталей

Низкий отпуск сталей

Низкий отпуск стали делают при температуре до 250°С. При этом процессе из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц (ε-карбидов). ε-карбиды выделяются в виде пластин или стержней и они когерентно связаны с решеткой мартенсита.

Распад остаточного аустенита при низком отпуске происходит по механизму бейнитного превращения: образуется гетерогенная смесь кристаллов низкоуглеродистого мартенсита и дисперсных карбидов.

Продуктом низкого отпуска является мартенсит отпуска, который отличается от мартенсита закалки меньшей концентрацией углерода и наличием в нем карбидов (ε-карбидов), которые когерентно связаны с решеткой мартенсита.

При температуре около 250°С начинается превращение карбида в цементит; при этом когерентность решеток α-твердого раствора мартенсита и карбидов нарушается.

Низкому отпуску подвергают инструментальные железоуглеродистые материалы (режущий и мерительный инструмент), а также стали, которые подвергались цементации, нитроцементации. Часто низкий отпуск делают для сталей после термообработки токами высокой частоты.

Средний отпуск

Средний отпуск проводится при температурах 350–400 °С. При этом из мартенсита выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональность (степень тетрагональности) решетки железа уменьшается, она становится кубической.

В результате вместо мартенсита остается феррит. Такая феррито-цементитная смесь называется трооститом отпуска, а процесс, приводящий к таким изменениям, среднетемпературным отпуском.

При среднем отпуске снижается плотность дислокаций и уменьшаются внутренние напряжения в стали.

https://www.youtube.com/watch?v=PxYE49bpx7w

Средний отпуск применяется при термообработке упругих деталей: рессор, пружин и др.

Высокий отпуск

Во время высокого отпуск (450-550°С и выше) в углеродистых сталях происходят изменения структуры, не связанные с фазовыми превращениями: изменяются форма, размер карбидов и структура феррита. С повышением температуры происходит коагуляция – укрупнение частиц цементита. Форма кристаллов постепенно становится сферической – этот процесс называется сфероидизацией.

Коагуляция и сфероидизация карбидов начинают происходить более интенсивно с температуры 400°С. Зерна феррита становятся крупными, и их форма приближается к равноосной. Феррито-карбидная смесь, которая образуется после отпуска при температуре 400–600 °С, называется сорбитом отпуска. При температуре, близкой к точке А1, образуется достаточно грубая феррито-цементитная смесь – перлит.

Высокий отпуск с температур 450-550°С применяется для большинства конструкционных сталей. Его широко используют при термообработке различных втулок, опор, крепежных изделий, работающих на растяжение-сжатие и других изделий, которые испытывают статические нагрузки.

Явление отпускной хрупкости

При отпуске некоторых сталей возможно протекание процессов, которые снижают ударную вязкость стали не меняя остальные механические свойства. Такое явление называется отпускной хрупкостью и наблюдается в температурных интервалах отпуска при 250–400ºС и 500–550ºС.

Первый вид хрупкости называется отпускной хрупкостью Ι рода и является необратимым, поэтому стоит избегать отпуска сталей при этих температурах. Данный вид присущ практически всем сталям, легированным хромом, магнием, никелем и их сочетанием, и обусловлен неоднородным выделением карбидов из мартенсита.

Второй вид отпускной хрупкости — отпускная хрупкость ΙΙ-го рода является обратимым. Отпускная хрупкость ΙΙ-го рода проявляется при медленном охлаждении легированной стали при температуре 500–550°С. Данная хрупкость может быть устранена повторным отпуском с большой скоростью охлаждения (в воде или масле).

В этом случае устраняется причина этой хрупкости – выделение карбидов, нитридов, фосфидов по границам бывших аустенитных зерен. Устранение отпускной хрупкости легированных сталей возможно введением в них малых добавок молибдена (0,2–0,3 %) или вольфрама (0,5–0,7 %).

Графически эти виды хрупкости выглядят, как показано на рисунке.

Проявление отпускной хрупкости в сталях при отпуске

Практически все стали подчиняются закону: повышение температуры отпуска — снижение прочностных характеристик и повышение пластических, как показано на рисунке ниже.

Влияние температуры отпуска на механические свойства стали

Такая закономерность не касается быстрорежущих инструментальных легированных карбидообразующими элементами сталей.

Отпуск быстрорежущих инструментальных сталей

Основными легирующими элементами быстрорежущих сталей (Р18, Р6М5 и др.) являются вольфрам, молибден, кобальт и ванадий — элементы, обеспечивающие теплостойкость и износостойкость при эксплуатации. Быстрорежущие стали относятся к карбидному (ледебуритному) классу. Под закалку эти стали нагревают до температуры выше 1200°С (Р18 до температуры 1270°С, Р6М5 — до 1220°С).

Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения аустенита высоколегированного хромом, молибденом, вольфрамом, ванадием. Это обеспечивает получение после закалки теплостойкого мартенсита. Даже при очень высоком нагреве растворяется только часть карбидов.

Для этих сталей характерно сохранение мелкого зерна при высоких температурах нагрева.

Железо и легирующие элементы «быстрорезов» имеют сильно отличающиеся свойства теплопроводности, поэтому при нагреве, для избежания трещин, следует делать температурные остановки. Обычно при 800 и 1050°С. При нагреве крупного инструмента первую выдержку делают при 600°С. Время выдержки составляет 5-20 мин.

Выдержка при температуре закалки должна обеспечить растворение карбидов в пределе их возможной растворимости. Охлаждение инструмента чаще всего делают в масле. Для уменьшения деформации применяют ступенчатую закалку в расплавах солей с температурой 400-500°С.

Структура «быстрорезов» после закалки состоит из высоколегированного мартенсита, содержащего 0,3-0,4%С, нерастворенных избыточных карбидов и остаточного аустенита. Чем выше температура закалки, тем ниже положение точек Мн, Мк и тем больше остаточного аустенита.

В стали Р18 присутствует примерно 25-30% остаточного аустенита, в стали Р6М5 — 28-34%. Для уменьшения аустенита можно сделать обработку холодом, но как правило этого не требуется.

https://www.youtube.com/watch?v=CPb7Q_a9kHA

После закалки следует отпуск при 550 — 570°С, вызывающий превращение остаточного аустенита в мартенсит и дисперсионное твердение за счет частичного распада мартенсита и выделения дисперсных карбидов легирующих элементов. Это сопровождается увеличением твердости (вторичная твердость).

В процессе выдержки при отпуске из остаточного аустенита выделяются карбиды, что уменьшает его легированность, и поэтому при последующем охлаждении он претерпевает мартенситное превращение (Мн~150°С). В процессе однократного отпуска только часть остаточного аустенита превращается в мартенсит. Чтобы весь аустенит перешел в мартенсит применяют двух и трехкратный отпуск.

Время выдержки обычно составляет 60 минут.

При назначении режима нужно учитывать химические свойства элементов и периодичность выделения карбидов в зависимости от температуры. Например максимальная твердость стали Р6М5 получается за счет 3-х стадийного отпуска. Первый отпуск при температуре 350°С, последующие два при температуре 560-570°С.

При температуре 350°С выделяются частицы цементита, равномерно распределенные в стали. Это способствует однородному выделению и распределению спецкарбидов М6С при температуре 560-570°С.

Источник: https://HeatTreatment.ru/otpusk-stalej

Термообработка стали 45

Термообработка стали 45, так же как и термическая обработка любой другой марки стали выполняется для улучшения технических характеристик данного материала. Такая обработка подразумевает первоначальный нагрев металла и последующее его охлаждение. Собственно, в зависимости от времени нагрева материала и скорости охлаждения, термообработка стали 45 и других марок подразделяется на 3 последовательно выполняемых операции:

- Отжиг стали 45

- Закалка стали 45

- Отпуск стали 45

Отжиг стали 45 — это нагрев материала в специальной печи до очень высокой температуры и последующее его охлаждение, которое выполняется естественным образом, то есть вместе с печью. Существует отжиг первого рода, при котором нагрев идет до критических значений, но не превышает их. Также существует и отжиг второго рода, при котором температура уже превышает критическую отметку и приводит к некоторым изменениям в структуре.

Так или иначе, любой из данных способов позволяет избавиться от неоднородности состава, а также снять внутреннее напряжение материала и достичь зернистой структуры. Кроме того, проведение отжига стали 45 поможет снизить твердость сплава, что значительно облегчит в дальнейшем процесс переработки. Примечательно, что отжиг второго рода подразделяется на несколько следующих категорий, различающихся по их назначению и исполнению:

- диффузионный отжиг

- полный отжиг

- неполный отжиг

- изотермический отжиг

- рекристализационный

Как правило, для углеродистых сталей применяется полный отжиг. Суть данной технологии состоит в том, что заготовки нагреваются до температуры, которая превышает критическую отметку (верхняя точка Ас3) примерно на значение от +30°С до +50°С. После этого сталь 45 охлаждают с медленной скоростью от +150°С до +200°С до тех пор, пока ее температура не сравняется со значением температуры в рабочем интервале от +500°С до +550°С.

Кстати говоря, при отжиге первого и второго рода охлаждение материала происходит в печи, в которой был произведен нагрев. Если же процесс охлаждения производят уже на открытом воздухе, то такая технология будет называться не отжиг стали 45, а нормализация. Поскольку при нормализации стали охлаждение происходит быстрее, перлит получает тонкое строение и наибольшую твердость. Поэтому нормализованная сталь тверже отожженной.

Закалка стали 45

В целом, отжиг стали или же ее нормализация являются подготовкой сплава к последующим процессам термообработки. Вторым по счету процессом обработки идет закалка стали 45. С виду может показаться, что этот этап полностью дублирует отжиг и нормализацию: Закалка стали 45 также состоит из двух основных технологических операций: нагрева и охлаждения. Однако у него имеются свои довольно важные отличительные характеристики.

https://www.youtube.com/watch?v=__EluSiN1l0

Если быть точнее, то этой важной отличительной чертой будет скорость охлаждения стали. В случае с закалкой стали 45 заготовка сперва нагревается до температуры, которая превышает критическую. После этого сталь будет сразу же охлаждена в специальной жидкости. В роли такой жидкости может выступать чистая вода, вода с растворами солей, вода с содержанием в составе 5%-й каустической соды, либо же различные минеральные масла (рис. 1)

Рисунок 1

Закалка стали 45 в воде производится при температуре жидкости от +20°С до +30°С. Если в качестве закалочной среды используют раствор каустической соды, то его температура будет составлять от +50°С до +60°С. Температура закалки стали 45, при которой этот материал помещают в охлаждающую жидкость, составляет от +820°С до +860°С. Визуально подобные температуры соответствует диапазону от светло-красного до темно-оранжевого цвета.

Нагрев стали до этих значений обычно выполняется в специальных печах. Но в некоторых случаях также применяется закалка стали 45 токами высокой частоты (ТВЧ). Между этими двумя методами существует разница во времени выдержки заготовки. Это обусловлено тем, что данные установки имеют различные режимы нагрева. При этом с помощью ТВЧ сталь 45 будет нагрета за более быстрый промежуток времени в сравнении с обычной печью.

| Устройство для нагрева стали | Температура нагрева стали |

| Печь | От +820°С до +860°С |

| ТВЧ | От +880°С до +920°С |

Несмотря на то, что при использовании ТВЧ нагрев стали 45 нужно выполнять до чуть более высоких температур, как такового перегрева материала не происходит. Размер и структура у зерна остается прежним, так как для нагрева через ТВЧ требуется намного меньше времени. Кстати говоря, с помощью проведения закалки токами высокой частоты, твердость стали 45 возрастает по шкале Роквелла (HRC) возрастает приблизительно на 2-3 единицы.

При нагреве стали 45 до температуры, превышающей критическое значение на отметку в +30°С — +50°С, материал достигнет своего аустенитного состояния. Иначе говоря, атомная решетка железа (Fe) изменит объемно-центрированной вид на решетку гранецентрированной формы. Углерод (С), содержащийся в перлите как кристаллы соединения Fe3C (цементита) примет вид твердого раствора — атомы внедрятся в гранецентрированную решетку.

После помещения раскаленного материала в охлаждающую ванну для закалки, температура стали 45 очень быстро понижается до значения комнатной от +20°С до +25°С. Само собой, в связи с этим в структуре сразу происходит процесс обратной перестройки атомной решетки металла — из гранецентрированной она возвращается в исходную объемно-центрированную. Именно это и придает итоговому материалу высокую твердость и прочность.

Дело в том, что при комнатной температуре рабочей среды атомы будут иметь крайне малую степень подвижности. Поэтому при резком охлаждении они попросту не успевают выйти из состояния раствора и образовать цементит. Получается, что сам углерод силой удерживается в решетке железа, тем самым образовывая перенасыщенный твердый раствор. В решетке при этом создается избыточное внутреннее напряжение от атомов углерода.

Они попросту распирают решетку, за счет чего она вытягивается вдоль одного направления. Таким образом, все ячейки из кубической формы переходят в тетрагональную. Иначе говоря, ячейки решетки образуют форму прямоугольной призмы (рис. 2). Естественно, это влияет на структуру материала, которая становится игольчатой. Подобную игольчатую конфигурацию у материала принято называть специальным термином — мартенсит.

Рисунок 2

Сами кристаллы мартенсита имеют вид пластин с небольшой толщиной. Если рассматривать данные пластины в поперечном сечении микрошлифа, то они будут иметь форму игл. Кстати, раствор мартенсит отличается достаточно высокими показателями по твердости и прочности. В первую очередь, это объясняется тем, что удельный объем мартенсита будет чуть больше в сравнении с удельным объемом аустенита, из которого он образован.

Это объясняется тем, что образование самого мартенсита обуславливается возникновением в кристаллах мартенсита множества дислокаций, которые образуются за счет большого числа внутренних напряжений. Напряжения вызваны тем, что возникающая пластина мартенсита воздействует на аустенит, который, в свою очередь, отвечает уже обратным сопротивлением к мартенситу, создавая тем самым ответное давление к данной пластине.

https://www.youtube.com/watch?v=4NO2nU5sS_c

Таким образом, при попытке деформировать закаленную сталь с мартенситной структурой, можно встретить серьезное препятствие. Этим препятствием будут движущиеся в различных направлениях дислокации, которые взаимно блокируют друг друга, не давая перемещаться. Именно эти препятствия передвижения дислокаций увеличивают сопротивление деформации материала, соответственно, увеличивая степень твердости и прочности.

Кроме того, с учетом воздействия внутренних напряжений, кристаллы мартенсита образуют раздельные блоки (рис. 3). При этом те плоскости, которые должны быть параллельными в пределах одного кристалла, на самом деле имеют искажение под небольшим углом. Но такие искажения у атомной решетки как раз и оказывают препятствие к перемещению дислокаций. За счет этих особенностей мартенсита сталь и имеет высокую прочность.

Рисунок 3

Отпуск стали 45

Отпуск стали 45 производят сразу после этапа закалки. Эта разновидность термообработки нужна для того, чтобы существенно уменьшить или полностью снять остаточное напряжение в материале, которое появилось после изменения структуры посредством его закаливания. В целом, отпуск стали 45 позволяет также повысить вязкость заготовок и уменьшить степень их хрупкости. Однако этот процесс немного уменьшает твердость стали.

Технология процесса отпуска стали 45, в зависимости от температуры, выполняется через:

- печи с принудительной циркуляцией воздуха;

- специальные ванны с селитровым раствором;

- специальные ванны с минеральным маслом;

- ванны, заполненные расплавленной щелочью.

Принцип отпуска стали 45 состоит в том, что материал первоначально нагревают до отметки ниже, чем критический уровень, а после этого охлаждают. Однако такой режим термической обработки имеет несколько различных способов проведения, которые будут отличаться друг от друга в зависимости от скорости охлаждения заготовки и температуры её нагрева. Отпуск углеродистых сталей принято классифицировать на 3 следующие категории:

- Высокий. Температура нагрева стали составит от +350°С до +600°С до критической отметки. Как правило, такой метод используют для металлических конструкций.

- Средний. Температура обработки составляет от +350°С до +500°С. Этот способ по большей части используется для пружинных изделий и рессор.

- Низкий. Температура нагрева заготовки не превышает +250°С. Подобный способ принято задействовать для достижения высокой прочности и износостойкости.

Таблица значений термической обработки стали 45

| Марка стали | Твёрдость (HRC) | Температура закалки, °С | Температура отпуска, °С | Температура закалки ТВЧ, °С | Температура отжига, °С | Среда закалки |

| Сталь 45 | 20…25 | 820…860 | 550…600 | Вода | ||

| 20…28 | 550…580 | |||||

| 24…28 | 500…550 | |||||

| 30…34 | 490…520 | |||||

| 42…51 | 180…220 | |||||

| 49…57 | 200…220 | 880…920 | ||||

| До 22 | 780…860 |

Источник: https://s-agroservis.ru/inform/company-news/termoobrabotka-stali-45/

Особенности закалки различных видов стали – способы, температура, прочие нюансы

Одним из наиболее распространенных способов термообработки металлов является закалка стали. Именно при помощи закаливания формируются требуемые характеристики готового изделия, а ее неправильное выполнение может привести к излишней мягкости металла (непрокаливание) или к его чрезмерной хрупкости (перекаливание). В нашей статье речь пойдет о том, что такое правильная закалка и что нужно сделать, чтобы ее выполнить.

Закалка стали

Какой бывает закалка металла

О том, что воздействие высокой температуры на металл может изменить его структуру и свойства, знали еще древние кузнецы и активно использовали это на практике.

В дальнейшем уже научно было установлено, что закалка изделий, изготовленных из стали, предполагающая нагрев и последующее охлаждение металла, позволяет значительно улучшать механические характеристики готовых изделий, значительно увеличивать срок их службы и даже в итоге уменьшать их вес за счет увеличения прочности детали.

Что примечательно, закалка деталей из недорогих сортов стали позволяет придать им требуемые характеристики и успешно использовать вместо более дорогостоящих сплавов.

https://www.youtube.com/watch?v=8F7iFKKdOaE

Смысл процесса, который называется закалка изделий из стальных сплавов, заключается в нагреве металла до критической температуры и его последующем охлаждении. Основная цель, которая преследуется такой технологией термообработки, заключается в повышении твердости и прочности металла с одновременным уменьшением его пластичности.

Существуют различные виды закалки и последующего отпуска, отличающиеся режимами проведения, которые и определяют конечный результат. К режимам закалки относятся температура нагрева, время и скорость его выполнения, время выдержки детали в нагретом до заданной температуры состоянии, скорость, с которой осуществляется охлаждение.

Наиболее важным параметром при закалке металлов является температура нагрева, при достижении которой происходит перестройка атомной решетки. Естественно, что для сталей разных сортов значение критической температуры отличается, что зависит, в первую очередь, от уровня содержания в их составе углерода и различных примесей.

После выполнения закалки повышается как твердость, так и хрупкость стали, а на ее поверхности, потерявшей значительное количество углерода, появляется слой окалины. Толщину этого слоя обязательно следует учитывать для расчета припуска на дальнейшую обработку детали.

Диаграмма состояний железо-углерод

При выполнении закалки изделий из стальных сплавов, очень важно обеспечить заданную скорость охлаждения детали, в противном случае, уже перестроенная атомная структура металла может перейти в промежуточное состояние.

Между тем, слишком быстрое охлаждение тоже нежелательно, так как оно может привести к появлению на детали трещин или к ее деформации.

Для того, чтобы избежать образования таких дефектов, скорость охлаждения после падения температуры нагретого металла до 200 градусов Цельсия, несколько замедляют.

Для нагрева деталей, изготовленных из углеродистых сталей, используют камерные печи, которые могут прогреваться до 800 градусов Цельсия. Для закалки отдельных марок стали критическая температура может составлять 1250–1300 градусов Цельсия, поэтому детали из них нагреваются в печах другого типа. Удобство закалки сталей таких марок заключается в том, что изделия из них не подвержены растрескиванию при охлаждении, что исключает необходимость в их предварительном прогреве.

Нагрев стали при закалке токами высокой частоты

Для качественной закалки сталей важно обеспечить не только уровень нагрева, но и его равномерность. Если деталь отличается массивностью или сложной конфигурацией, обеспечить равномерность ее нагрева можно только в несколько подходов.

В таких случаях нагревание производится с двумя выдержками, которые необходимы для того, чтобы достигнутая температура равномерно распределилась по всему объему детали.

Увеличивается суммарное время нагревания и в том случае, если в печь одновременно помещаются сразу несколько деталей.

Как избежать образования окалины и обезуглероживания при закалке

Многие детали из стали проходят закалку уже после того, как была выполнена их финишная обработка. В таких случаях недопустимо, чтобы поверхность деталей была обезуглерожена или на ней образовалась окалина.

Существуют способы закалки изделий из стали, которые позволяют избежать таких проблем. Закалка, выполняемая в среде защитного газа, который нагнетается в полость нагревательной печи, может быть отнесена к наиболее передовому из таких способов.

Следует иметь в виду, что используют такой метод лишь в том случае, если печь для нагрева полностью герметична.

На фото виден момент гидросбива на стане горячей прокатки — удаление окалины

Более простым способом, позволяющим избежать обезуглероживания поверхности металла при закалке, является применение чугунной стружки и отработанного карбюризатора. Для того чтобы защитить поверхность детали при нагревании, ее помещают в специальную емкость, в которую предварительно засыпаны эти компоненты. Для предотвращения попадания в такую емкость окружающего воздуха, который может вызвать процессы окисления, снаружи ее тщательно обмазывают глиной.

https://www.youtube.com/watch?v=blvMUSOx6hQ

Если после закалки металла его охлаждают не в масле, а в соляной ванне, ее следует регулярно раскислять (не менее двух раз за смену), чтобы избежать обезуглероживания поверхности детали и появления на ней окисла.

Для раскисления соляных ванн могут быть использованы борная кислота, бурая соль или древесный уголь. Последний обычно помещают в специальный стакан с крышкой, в стенках которого имеется множество отверстий.

Опускать такой стакан в соляную ванну следует очень осторожно, так как в этот момент на ее поверхности вспыхивает пламя, которое затухает через некоторое время.

Существует простой способ, позволяющий проверить качество раскисления соляной ванны. Для этого в такой ванне нескольких минут (3–5) нагревают обычное лезвие из нержавеющей стали. После соляной ванны лезвие помещают в воду для охлаждения. Если после такой процедуры лезвие не гнется, а ломается, то раскисление ванны прошло успешно.

Объемная закалка толстостенных заготовок

Охлаждение стали при закалке

Основу большинства охлаждающих жидкостей, используемых при закалке изделий из сталей, составляет вода. При этом важно, чтобы такая вода не содержала в своем составе примесей солей и моющих средств, которые могут значительно повлиять на скорость охлаждения.

Емкость, в которой содержится вода для закалки изделий из металла, не рекомендуется использовать в других целях. Важно также учитывать и то, что для охлаждения металла в процессе закалки, нельзя использовать проточную воду.

Оптимальной для охлаждающей жидкости считается температура в 30 градусов Цельсия.

Закалка изделий из стали с использованием для их охлаждения обычной воды, имеет ряд существенных недостатков. Самый главный из них — это растрескивание и коробление деталей после их охлаждения. Как правило, таким способом охлаждения пользуются, когда выполняется цементирование металла, поверхностная закалка стали или термическая обработка деталей простой конфигурации, которые в дальнейшем будут подвергаться финишной обработке.

Для изделий сложной формы, изготовленных из конструкционных сталей, применяют другой тип охлаждающей жидкости – 50%-й раствор каустической соды, нагретый до температуры 60 градусов Цельсия. После охлаждения в таком растворе закаленная сталь приобретает светлый оттенок.

Закалка стали в муфельной печи

Лучшей охлаждающей жидкостью для тонкостенных деталей из углеродистых сталей и изделий, выполненных из легированных сплавов, являются минеральные масла, которые обеспечивают постоянную (изотермическую) температуру охлаждения, вне зависимости от условий окружающей среды.

Главное, чего следует избегать при использовании такой технической жидкости, — это попадания в нее воды, что может привести к растрескиванию деталей в процессе их охлаждения.

Однако, если в такую охлаждающую жидкость все же попала вода, ее можно легко удалить из нее, нагрев масло до температуры, превышающей температуру кипения воды.

У закалки стали с использованием масла в качестве охлаждающей жидкости есть ряд существенных недостатков, о которых обязательно стоит знать. При контакте масла с раскаленной деталью выделяются пары, вредные для человеческого здоровья, кроме того, масло в этот момент может загореться. У масляной ванны есть и такое свойство: после ее использования на детали остается налет, а сама охлаждающая жидкость со временем теряет свою эффективность.

Все эти факторы следует учитывать при выполнении закалки металлов в масляной среде и принимать следующие меры безопасности:

- погружать детали в масляную ванну при помощи щипцов с длинными ручками;

- все работы выполнять в специальной маске из закаленного стекла и в перчатках, изготовленных из толстой ткани с огнеупорными свойствами или из грубой кожи;

- надежно защищать плечи, шею, грудь рабочей одеждой, изготовленной из толстой огнеупорной ткани.

Охлаждение в масляной ванне

Для закалки сталей отдельных марок охлаждение осуществляют при помощи потока воздуха, создаваемого специальным компрессором. Очень важно, чтобы охлаждающий воздух был совершенно сухим, так как содержащаяся в нем влага может вызвать растрескивание поверхности металла.

https://www.youtube.com/watch?v=6IeOzTWOOp8

Существуют способы закалки стали, при которых используют комбинированное охлаждение. К ним обращаются для охлаждения деталей из углеродистых сталей, имеющих сложный химический состав. Суть таких способов закалки заключается в том, что сначала нагретую деталь помещают в воду, где за короткое время (несколько секунд) ее температура снижается до 200 градусов, дальнейшее охлаждение детали проводят уже в масляной ванне, куда ее следует переместить очень оперативно.

Выполнение закалки и отпуска стальных деталей в домашних условиях

Термическая обработка металлических изделий, в том числе поверхностная закалка стали, не только увеличивает твердость и прочность сплава, но и значительно повышает внутренние напряжения в его структуре. Чтобы снять эти напряжения, способные в процессе эксплуатации детали привести к ее поломке, необходимо отпустить изделие из стали.

Следует иметь в виду, что такая технологическая операция приводит к некоторому снижению твердости стали, но увеличивает ее пластичность. Для выполнения отпуска, суть которого состоит в постепенном уменьшении температуры нагретой детали и ее выдерживании при определенном температурном режиме, используются печи, соляные и масляные ванны.

Закалка и отпуск стали в домашних условиях

Температуры, при которых выполняется отпуск, отличаются для различных сортов стали. Так, отпуск быстрорежущих сплавов проводится при температуре 540 градусов Цельсия, а для сталей с твердостью на уровне HRC 59-60 достаточно и 150 градусов. Что характерно, при отпуске быстрорежущих сплавов их твердость даже возрастает, а во втором случае ее уровень понижается, но значительно повышается показатель пластичности.

Закалка и отпуск изделий из стали, в том числе и нержавеющих сортов, вполне допустима (и, более того, часто практикуется) и в домашних условиях, если в этом возникла необходимость.

В таких случаях для нагрева изделий из стали можно использовать электроплиты, духовки и даже раскаленный песок. Температуры, до которых следует нагревать стальные изделия в таких случаях, можно подобрать по специальным таблицам.

Перед закалкой или отпуском стальных изделий, их необходимо тщательно очистить, на их поверхности не должно содержаться грязи, следов масла и ржавчины.

После очистки изделие из стали следует нагреть так, чтобы оно равномерно раскалилось докрасна. Для того чтобы раскалить его до такого состояния, необходимо выполнять нагрев в несколько подходов.

После того, как требуемое состояние достигнуто, нагреваемое изделие следует охладить в масле, а затем сразу поместить в духовку, предварительно разогретую до 200 градусов Цельсия.

Затем необходимо постепенно снизить температуру в духовке, доведя ее до отметки в 80 градусов Цельсия.

Источник: http://met-all.org/obrabotka/termo/osobennosti-zakalki-stali.html