Содержание

- 1 Сварные соединения из сталей

- 2 Сварные швы. Типы сварных соединений

- 3 Катет сварного шва принимать по наименьшей толщине свариваемых деталей | Помощь школьнику

- 3.1 Катет шва при сварке: определение и методы расчета

- 3.2 Как определить величину катета?

- 3.3 Как выбрать катет?

- 3.4 Сварной стыковой шов

- 3.5 Соединение внахлест

- 3.6 Угловое соединение

- 3.7 Тавровое сварное соединение

- 3.8 Контроль качества шва

- 3.9 Помощь по сварным швам (теория)

- 3.10 Прикрепленные файлы

- 3.11 Inkognitoby , Допуски на сварные швы указаны в ГОСТе. Допуски на размеры готовой детали, вероятно, выбираются из этого СТБ. Только на чертежах нельзя указывать размеры без отклонений и давать ссылку на этот СТБ, это дело не сварщика а конструктора. Именно Конструктор должен ковырять ГОСТЫ и СТБ. Сварщик, токарь и т. д. берут готовые отклонения из чертежа. Приведенные картинки — пример технической безграмотности художника. В самом крайнем случае в ТУ допускается сделать запись » 5.Неуказанные предельные отклонения размеров: отверстий H14; валов h14; остальных ± IT16/2.» или что то в этом духе. Правильно вам подсказал Георгий 11 , Все вопросы к художнику. Пусть дополнительно разъясняет сварщику, что он имел ввиду. Сообщение отредактировал keria: 22 Март 2016 12:28

- 4 Сварочный шов т3

- 4.1 Inkognitoby , Допуски на сварные швы указаны в ГОСТе. Допуски на размеры готовой детали, вероятно, выбираются из этого СТБ. Только на чертежах нельзя указывать размеры без отклонений и давать ссылку на этот СТБ, это дело не сварщика а конструктора. Именно Конструктор должен ковырять ГОСТЫ и СТБ. Сварщик, токарь и т. д. берут готовые отклонения из чертежа. Приведенные картинки — пример технической безграмотности художника. В самом крайнем случае в ТУ допускается сделать запись » 5.Неуказанные предельные отклонения размеров: отверстий H14; валов h14; остальных ± IT16/2.» или что то в этом духе. Правильно вам подсказал Георгий 11 , Все вопросы к художнику. Пусть дополнительно разъясняет сварщику, что он имел ввиду. Сообщение отредактировал keria: 22 Март 2016 12:28

- 4.2 Сварные соединения из сталей

Сварные соединения из сталей

ГОСТ 15164-78 устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей. Стандарт не устанавливает размер зазора между свариваемыми деталями перед сваркой.

Стандарт не распространяется на сварные соединения из коррозионно-стойких сталей.

В стандарте приняты следующие обозначения способов электрошлаковой сварки:

| ШЭ | — | проволочным электродом; |

| ШМ | — | плавящимся мундштуком; |

| ШП | — | электродом, сечение которого соответствует по форме поперечному сечению сварочного пространства. |

Для конструктивных элементов сварных соединений приняты следующие обозначения:

| S,S1 | — | толщина свариваемых деталей; |

| l | — | длина шва; |

| L | — | расстояние от торца полки тавра до верхней поверхности ребра; |

| b | — | ширина разделки кромок; |

| g | — | высота выпуклости сварного шва; |

| m | — | ширина остающейся подкладки; |

| n | — | высота остающейся подкладки; |

| δn | — | толщина электрода, сечение которого соответствует по форме поперечному сечению сварочного пространства; |

| δм | — | толщина плавящегося мундштука (большая из толщин пластины или канала); |

| bр | — | расчетный зазор – условный зазор между двумя собранными под электрошлаковую сварку деталями без учета сближения или расхождения свариваемых деталей при усадке сварного шва, на основании которого рассчитывают размеры свариваемых деталей. |

| Рис.1 |

Основные типы сварных соединений

Основные типы сварных соединений должны соответствовать указанным в таблице 1.

| Стыковое | Без скоса кромок | 30-450 | Св. 30 | 30-800 | С1 |

| Без скоса кромок на остающейся подкладке | 30-450 | Св. 30 | 30-800 | С2 | |

| С криволинейным скосом двух кромок | 30-200 | 30-200 | — | С3 | |

| Угловое | Без скоса кромок; с нормальной галтелью | 30-450 | Св. 30 | — | У1 |

| Со скосом двух кромок | 30-300 | Св. 30 | — | У2 | |

| Без скоса кромок на оставшейся подкладке | 30-450 | Св. 30 | 30-800 | У3 | |

| Без скоса кромок; с увеличенной галтелью | 30-450 | Св. 30 | — | У4 | |

| Тавровое | Без скоса кромок; с нормальной галтелью | 30-450 | Св. 30 | — | Т1 |

| Без скоса кромок; с увеличенной галтелью | 30-450 | Св. 30 | — | Т2 | |

| Без скоса кромок; на остающейся подкладке | 30-450 | Св. 30 | — | Т3 |

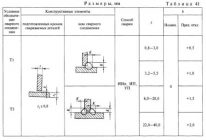

Конструктивные элементы сварных соединений

Конструктивные элементы продольных сечений швов должны соответствовать указанным в таблице 2.

| ШЭ | Прямолинейный | — | — | 10000 |

| ШМ | 5000 | |||

| ШП | 1500 | |||

| ШЭ | Кольцевой | — | — | 10000 |

| ШЭ | Переменного сечения | 35° | 20° | 10000 |

| ШМ | 5000 | |||

| ШМ | Переменной кривизны | — | — | 5000 |

Примечание — Сварные соединения переменного сечения и переменной кривизны допускается сваривать с выравниванием до прямоугольника.

https://www.youtube.com/watch?v=8KPusauj5NE

Конструктивные элементы сварных соединений, их размеры и предельные отклонения должны соответствовать указанным в таблицах 3-12.

Допускается увеличить высоту выпуклости сварных швов для соединений, выпуклости которых снимают при механической обработке изделия.

Допускается выступание поверхности шва между основанием выпуклости шва и границей провара (поверхность А) над поверхностью основного металла до 2 мм (рис.2).

| Рис.2 |

В соединениях С2, У3, Т3 остающуюся подкладку после сварки рекомендуется удалять.

| С1 | ШЭ | От 30 до 80 | 25 | 3 | +2-3 |

| Св. 80 до 450 | 28 | ||||

| ШМ | Св. 30 | 20 ± δм | 5 | ±2 | |

| ШП | От 30 до 800 | 20 + δм + 0,005l | 10 | ±2 |

| С2 | ШЭ | От 16 до 30 | 22 | 3 | +2-3 | 60 | 40 |

| Св. 30 до 80 | 25 | ||||||

| Св. 80 до 450 | 28 | 80 | 60 | ||||

| ШМ | Св. 30 | 20 ± δм | 5 | ±2 | |||

| ШП | От 30 до 800 | 20 + δм + 0,005l | 10 | ±2 |

| С3 | ШЭ | От 30 до 200 | 28 | 14 | +2-3 |

| ШМ | От 30 до 200 | (20 + δм)/2 | 5 | ±2 |

| У1 | ШЭ | От 30 до 80 | S | 25 | 3 | +2-3 |

| Св. 80 до 450 | 80 | 28 | ||||

| ШМ | От 30 до 80 | S | 20 + δм | 5 | ±2 | |

| Св. 80 | 80 |

| У2 | ШЭ | От 30 до 300 | 28 |

| ШМ | Св. 30 | 20 + δм |

| У3 | ШЭ | От 30 до 80 | S | 25 | 3 | +2-3 | 60 | 40 |

| Св. 80 до 450 | 80 | 28 | 80 | 60 | ||||

| ШМ | От 30 до 80 | S | 20 + δм | 5 | ±2 | |||

| Св. 80 | 80 | |||||||

| ШП | От 30 до 80 | 1,5S | 20 + δм + 0,005l | 10 | ±2 | |||

| Св. 80 до 800 | 120 |

| У4 | ШЭ | От 30 до 80 | S | 25 | 3 | +2-3 |

| Св. 80 до 450 | 80 | 28 | ||||

| ШМ | От 30 до 80 | S | 20 + δм | 5 | ±2 | |

| Св. 80 | 80 |

| T1 | ШЭ | От 30 до 80 | S | 25 | Не более 450 |

| Св. 80 до 250 | 80 | 28 | |||

| ШМ | От 30 до 80 | S | 20 + δм | Без ограничения | |

| Св. 80 | 80 |

| T2 | ШЭ | От 30 до 80 | S | 25 |

| Св. 80 до 450 | 80 | 28 | ||

| ШМ | От 30 до 80 | S | 20 + δм | |

| Св. 80 | 80 |

| T3 | ШЭ | От 30 до 80 | S | 25 | 80 | 60 | Не более 250 |

| Св. 80 до 450 | 80 | 28 | |||||

| ШМ | От 30 до 80 | S | 20 + δм | Без ограничения | |||

| Св. 80 | 80 |

Приложение

Рабочая поверхность формирующих устройств приведена на рис.3.

| Рис.3. Рабочая поверхность формирующих устройства — жесткое формирующее устройство с противоподрезной канавкой; б — эластичное (шарнирное) формирующее устройство с противоподрезной канавкой; в — жесткое формирующее устройство для увеличенной выпуклости шва; г — медная водоохлаждаемая накладка с канавкой под выпуклость шва, выполненной штамповкой; д — жесткое формирующее устройство для углового шва. |

Примечание — Угол α — от 45° до 60°.

Точность размеров свариваемых деталей изделий, собираемых на привариваемых пластинах или скобах, приведена в таблице 13.

| Заданное отклонение размера изделия | ± 4 | ± 6 | ± 8 | ± 10 |

| Допуски на размер свариваемой детали | +1-3 | +1-7 | +2-10 | +2-15 |

Точность размеров свариваемых деталей изделий при сварке с дозированным противодействием, собираемых по контрольным точкам с компенсацией отклонений размеров деталей за счет изменения зазоров, приведена в таблице 14.

| Заданное отклонение размера изделия | ± 0,5 | ± 1 | ± 1,5 | Более ± 2 |

| Допуски на размер свариваемой детали | +1-3 | +1-7 | +2-10 | +2-15 |

- ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

Источник: http://weldworld.ru/theory/elektroshlakovaya-svarka/svarnye-soedineniya-iz-staley.html

Сварные швы. Типы сварных соединений

Термины и определения основных понятий по сварке металлов устанавливает ГОСТ 2601-84. Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей.

Основными из них являются стыковые, угловые, тавровые, нахлесточные и торцовые соединения. Для образования этих соединений и обеспечения требуемого качества должны быть заранее подготовлены кромки элементов конструкций, соединяемых сваркой.

Формы подготовки кромок для ручной дуговой сварки стали и сплавов на железоникелевой и никелевой основе установлены ГОСТ 5264-80.

Стыковым соединением называют соединение двух элементов, примыкающих друг к другу торцевыми поверхностями. На рис. 2.1 показаны формы подготовки торцевых поверхностей (кромок) и очертание сварного стыкового шва, полученного в результате сварки.

Типы стыковых соединений

ГОСТ 5264-80 предусмотрено 32 типа стыковых соединений, условно обозначенных С1, С2, С28 и т.д., имеющих различную подготовку кромок в зависимости от толщины, расположения свариваемых элементов, технологии сварки и наличия оборудования для обработки кромок. На рис. 2.

1, а показана подготовка кромок для элементов толщиной 1-4 мм в виде отбортовки, при расплавлении которой образуется шов. На рис. 2.1, б показаны два вида подготовки кромок без их скоса (разделки): первый применяют при толщине металла 1-4 мм и односторонней сварке, второй при толщине 2-5 мм и сварке с двух сторон.

При большой толщине металла ручной сваркой невозможно обеспечить проплавление кромок на всю толщину, поэтому делают разделку кромок, т. е. скос их с двух или одной стороны. На рис. 2.1, в показан один из распространенных видов подготовки кромок при толщине металла 3-60 мм.

Кромки окашивают на строгальном станке или термической резкой (плазменной, газокислородной). Общий угол скоса (50 ±4)°, такая подготовка называется односторонней со скосом двух

Рис. 2.1. Стыковые соединения и швы: а — подготовка кромок в виде отбортовки (толщина элемента 1-4 мм); б — подготовка кромок без скоса, в — подготовка кромок со скосом; 2 — подготовка кромок стали толщиной 8-120 мм

кромок. При этом должна быть выдержана величина притупления (нескошенной части) «с» и зазор «б», величины которых установлены стандартом в зависимости от толщины металла. На рисунке показано очертание основного «О» и подварочного «П» швов.

Шов стыкового соединения называют стыковым швом, а подварочный шов — это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения.

На этом же рисунке показана подготовка кромок стали толщиной 6-100 мм со стальной подкладкой, применяемая иногда в строительстве в случае невозможности выполнить подварочный шов. Кроме того, там же показан вариант стыкового шва с разделкой только одной детали под углом (45±2)° и с разделкой вертикальной детали под тем же углом.

На рис, 2.1, г показана подготовка кромок стали толщиной 8-120 мм. Обе кромки свариваемых элементов скашивают с двух сторон на угол (25±2)° каждую, при этом общий угол скоса составляет (50 ± 4)°, притупление «с» и зазор «б» устанавливаются стандартом в зависимости от толщины стали. Такая подготовка называется двусторонней со скосом двух кромок.

При этой подготовке усложняется обработка кромок, по зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой.

Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным пс толщине скосом кромок и др.

Угловые соединения

Угловым соединением называют соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. Таких соединений насчитывается 10: от У1 до У10.

Рис. 2.2. Угловые соединения и швы: а — с подварочным швом (толщина металла 3-60 мм), б — со стальной прокладкой, б -без подварочного шва, г -с двухсторонней разделкой примыкающего элемента (толщина металла 8-100 мм)

На рис. 2.2 показаны примеры угловых соединений и очертания угловых швов. Для толщины металла 3- 60 мм кромку примыкающего элемента скашивают под углом (45±2)°, сварной шов основной «О» и под- варочный «П» (рис. 2.2, а).

При этой же толщине и сквозном проваре можно обойтись без подварочного шва (рис. 2.2, б). Часто применяют угловое соединение со стальной подкладкой (рис. 2.2, в), которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8-100 мм (рис. 2.

2, г) применяют двустороннюю разделку примыкающего элемента под углом (45±2)°.

Тавровые соединения

Тавровым соединением (рис. 2.3) называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен угловыми швами к боковой поверхности другого элемента.

Стандартом предусмотрено несколько типов таких соединений: с Т1 по T9. Распространенным является соединение, показанное на рис. 2.3, а, для металла толщиной 2-40 мм.

Для такого соединения никакого скоса кромок не делают, а обеспечивают ровную обрезку примыкающего элемента и ровную поверхность другого элемента.

Рис. 2.3. Тавровые соединения и швы: а — для металла толщиной 2-40 мм; б — толщиной 3-60 мм; в — соединение с подкладкой, г — соединение с двухсторонним скосом кромок (толщина металла 8-400 мм)

При толщине металла 3-60 мм и необходимости сплошного шва между элементами, что предусматривается проектом конструкции, в примыкающем элементе делают разделку кромок (рис. 2.3, б) под углом (45±2)°. На практике часто применяют тавровое соединение с подкладкой (рис. 2.

3, в) при толщине стали 8-30 мм, а также соединение с двусторонним скосом кромок примыкающего элемента при толщине стали 8-40 мм (рис. 2.3, г).

Все эти соединения со скосом кромок примыкающего элемента обеспечивают получение сплошного шва и наилучшие условия работы конструкций.

Нахлесточные соединения

Нахлесточным соединением называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга. Стандартом предусмотрено два таких соединения: Н1 и Н2 (рис. 2.4). Как видно из рисунка, они отличаются только тем, что в соединении на рис. 2.4, а привариваются два торца к поверхности элементов, а в соединении на рис. 2.4, б — только один торец.

Рис. 2.4. Нахлесточные соединения и швы: а — с приваркой двух торцов, б- с приваркой одного торца, в — соединение с накладкой, г — соединение с точечными швами, д — действие растягивающих нагрузок на сварное соединение

Применяют иногда разновидности нахлесточного соединения: с накладкой (рис. 2.4, в) и с точечными швами (рис. 2.4, г), соединяющими части элементов конструкции.

Надежность сварного соединения

Из перечисленных сварных соединений наиболее надежными и экономичными являются стыковые соединения, в которых действующие нагрузки и усилия воспринимаются так же, как в целых элементах, не подвергавшихся сварке, т. е. они практически равноценны основному металлу, конечно, при соответствующем качестве сварочных работ.

Однако надо иметь в виду, что обработка кромок стыковых соединений и их подгонка под сварку достаточно сложны, кроме того, применение их бывает ограничено особенностями формы конструкций. Угловые и тавровые соединения также распространены в конструкциях.

Нахлесточные соединения наиболее просты в работе, так как не нуждаются в предварительной разделке кромок, и подготовка их к сварке проще, чем стыковых и угловых соединений. Вследствие этого, а также из-за конструктивной формы некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм.

Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений (рис. 2.4, д).

Рис. 2.5. Очертания разрезов и обозначения размеров швов: а — стыковой односторонний шов со скосом двух кромок, б — угловой шов с разделкой примыкающего элемента, в — точечный шов; г — угловые швы таврового соединения, д — стыковой шов без разделки кромок) е, l — ширина шва; g — выпуклость; k — катет шва; d — диаметр точки

https://www.youtube.com/watch?v=mlT5_n4j38U

На всех рисунках сварных соединений показаны очертания сварных швов. Разрезы этих швов — стыковых, угловых и точечных — показаны на рис. 2.5. На всех швах стрелкой показан корень шва — часть шва, наиболее удаленная от его поверхности. В большинстве случаев корень шва расположен в самом начале или в середине шва, и от качества его провара зависит работоспособность сварного шва, особенно при переменных и динамических нагрузках.

Соединения под острым и тупым углом

Кроме перечисленных сварных соединений и швов при ручной дуговой сварке применяют соединения под острыми и тупыми углами по ГОСТ 11534-75, но они встречаются значительно реже.

Для сварки в защитном газе, сварки алюминия, меди, других цветных металлов и их сплавов применяют сварные соединения и швы, предусмотренные отдельными стандартами.

Например, форма подготовки кромок и швов конструкций трубопроводов предусмотрена ГОСТ 16037-80, в котором определены основные размеры швов для различных видов сварки.

Рис. 2.6. Форма подготовки кромок трубопроводов: а — шов С1 (толщина элемента 2-4 мм), б — шов С-6 (толщина 3-20 мм)

На рис. 2.6, а показана подготовка кромок шва С-1 с толщиной элементов 2-4 мм для ручной дуговой сварки плавящимся электродом и 2-3 мм для сварки неплавящимся электродом в защитном газе. На рис. 2.

6, б показана форма подготовки кромок шва С-6 с толщиной 3- 20 мм для комбинированной ручной сварки плавящимся или неплавящимся электродом подварочного шва и последующей механизированной сварки основного шва, а также для сварки стали толщиной 3 мм неплавящимся электродом в защитном газе.

Похожие материалы

Источник: https://www.metalcutting.ru/content/svarnye-shvy-tipy-svarnyh-soedineniy

Катет сварного шва принимать по наименьшей толщине свариваемых деталей | Помощь школьнику

У нас эта система именуется «Периметр», а западные военные аналитики нарекли ее «Dead hand», что переводится с английского «Мертвая рука».. любым недругам, которые смогли бы добраться и стопроцентно ликвидировать его, только лишь «Периметру» действительно, это будет под силу.

Катет шва при сварке: определение и методы расчета

В строительной отрасли при сварке массивных металлических сооружений в стыках возникают серьезные нагрузки, что при несоблюдении технологии несет риски обрушения конструкции.

Это актуально в корабельной отрасли и машиностроении (при устройстве крупногабаритных автоматов), при возведении массивных строений. Качественное соединение должно быть изначально просчитано, чтобы избежать возможных будущих деформаций.

Самый простой способ проверить правильность сварной линии — узнать катет шва.

Катетом сварного шва называют катет условного треугольника, который вписывается в поперечное сечение. Единой цифры, которая бы стала показателем надежного и качественного шва при определении его катета, нет.

Чем больший размер равнобедренного треугольника можно вписать вместо шва, тем большие нагрузки он сможет выдержать. Часто эта характеристика зависит от вида металла и предела напряжения, которому он сможет противостоять.

Увеличение катета дает противоположный эффект — деталь деформируется и не сможет работать в нужном режиме.

Как определить величину катета?

Для определения оптимального сварного соединения нужно произвести расчет шва, а также определить катет шва при сварке. При этом учитываются следующие факторы:

- толщина металлозаготовок; положение деталей относительно друг друга; вид шва, используемого при соединении.

Для каждого изделия катет подбирается индивидуально, но здесь речь идет лишь о работе с большими нагрузками. Для частного использования сварки не нужны тонкие расчеты, но все же профессионалы учитывают свойства металла и стараются сделать шов прочным и при этом не навредить деталям.

Задают катет шва по кромке в том случае, если две детали имеют одинаковую толщину. Если же разную, то катет определяют по более тонкому металлу. Важно правильно выбрать и рассчитать его размер. Ведь от этого зависит максимальная мощность, которой сможет сопротивляться деталь.

Катет сварного шва определяется системой стандартизации ГОСТ 5264-80.

Катет шва при сварке равен толщине листов при нахлесточном соединении, но при этом она не должна превышать 4 мм. Если этот параметр больше, то следует брать 40 % от величины толщины металла и прибавить 2 мм. Так можно определить максимальное значение катета шва.

Как выбрать катет?

Определяется катет шва при сварке арматуры так же, как и при соединении любых других элементов металлических конструкций. Размер зависит от нескольких параметров, в их числе положение заготовок, их длина и толщина.

Профессионалы пользуются шаблонами, которые уже наработали до них сварщики. Главным параметром выступает длина сварного шва, ведь именно она влияет на прочность будущей конструкции. Расход материала и вероятность деформации — основные опасности при шве большой длины.

Многое зависит от типа шва, которым будут соединяться детали.

Сварной стыковой шов

Сварной стыковой шов предполагает следующую технологию — соединить два элемента сварки встык (т. е. расположить детали торцами поверхностей в одной или разных плоскостях). Разновидностей стыковых соединений более 30, все они предусмотрены ГОСТом. При этом проводится зависимость от толщины свариваемых элементов, оборудования и технологии сварки.

Если конструкция будет подвергаться напряжению переменного характера, то такой способ стыка самый надежный. Стыковать и сваривать можно различные детали. Это могут быть не только листы металла, но и трубы, уголки, швеллеры. Чтобы сварить два листа, их не нужно даже соприкасать друг с другом, — сварка проводится при минимальном расстоянии двух заготовок.

Соединение внахлест

Соединение внахлест – это метод сварки, когда детали расположены параллельно и их кромки перекрывают друг друга. В отличие от сварного шва, существует всего две разновидности соединений внахлест. Торцы изделий могут привариваться с двух сторон или же с одной.

Также есть соединение с помощью дополнительной накладки, которая приваривается к двум деталям, соединяя их под нужным углом. Внахлест сваривают детали, используя два вида швов — торцевой и лобовой.

Режим сварки при данном соединении может быть более высоким, так как опасность прожога поверхностей отсутствует.

Угловое соединение

Сварка двух деталей, кромки которых располагаются под углом относительно друг друга, происходит методом углового соединения. Стандарт различает до 10 видов таких стыков.

Иногда для прочности и надежности сварного шва используют специальную металлическую подкладку, которая позволяет лучше стыковать элементы и делает конструкции надежнее. В силовых конструкциях редко можно увидеть такой тип соединения, поэтому расчетов для таких швов не производят.

Тем не менее при необходимости такого типа сварки расчеты производятся по аналогии с тавровым соединением и обязательным учетом типа шва.

Тавровое сварное соединение

Часто возникает необходимость соединить элементы, которые расположены в разных плоскостях. Наилучшее решение в этом случае — тавровое соединение, где торец одной заготовки примыкает под прямым или иным углом к другой. Типы подобных соединений различаются в пределах 9 видов, предусмотренных ГОСТом.

Тавровое соединение требует глубокого проплавления в месте стыка, шов обычно делают автоматической сваркой или же заранее подготавливают кромки, например, угловым швом, который можно сделать вручную, или стыковым. Вид шва, которым было произведено соединение, влияет на его расчет.

Здесь во внимание принимается тот факт, что место сварки, предварительно обработанное, будет намного прочнее основного металла.

Контроль качества шва

В любом из швов следует не забывать о катете шва при сварке, формула которого не является сложной и состоит в определении толщины металла. Если она составляет менее 4 мм, то катет берется равным ей, если же больше, то в диапазон 40 %- 45 % от толщины с прибавкой 2 мм. Формула для расчета катета: T = S cos 45º, здесь T – искомый катет, а S – гипотенуза или ширина валика шва.

Провести контроль за соединением заготовок несложно, при этом используют визуальные и инструментальные методы (с помощью приборов). Разработан инструмент, определяющий катет шва при сварке.

Как измерить им интересующий шов? Для этого нужно приложить прибор к двум частям заготовки, а середину направить на шов, после чего записать показатели и провести несложный расчет. Обычно шов получается выпуклый, но это самый ненадежный вариант.

Ведь именно в такой форме концентрируется напряжение.

Идеальным вариантом является вогнутый шов, получить который достаточно сложно. Здесь нужно соблюдать скорость сварки, а также добиться правильной работы сварочного аппарата. Опытные мастера смогут сделать такой шов. Но чаще его получают механическим путем, просто срезая ненужную часть шва.

Помощь по сварным швам (теория)

Добрый день! Есть теоретическая составляющая по сварке в которой не могу разобраться! Подскажите! есть чертеж(прикреплён ниже) на котором указаны сварные соединенияТ3, Т1 и С7! Во втором вложенном файле пояснительная записка с указанием ГОСТа 14771-76 и рекомендации по неуказанным катетам! Далее есть выдержки из стандарта с допусками по данным соединениям! Свариваемые листы металла имею толщину 8 мм. Не могу понять какие допуски по точности будут у вышеперечисленных соединений с учетом кмд и указаний в таблицах ГОСТа. Помогите разобраться.

Прикрепленные файлы

- IMG_5849.JPG116,54К 3 скачиваний IMG_5841(1).JPG84,67К 3 скачиваний IMG_5842(1).JPG68,75К 3 скачиваний IMG_5838.JPG109,02К 3 скачиваний IMG_5841.JPG84,67К 3 скачиваний

Inkognitoby , Допуски на сварные швы указаны в ГОСТе. Допуски на размеры готовой детали, вероятно, выбираются из этого СТБ. Только на чертежах нельзя указывать размеры без отклонений и давать ссылку на этот СТБ, это дело не сварщика а конструктора. Именно Конструктор должен ковырять ГОСТЫ и СТБ. Сварщик, токарь и т. д. берут готовые отклонения из чертежа.

Приведенные картинки — пример технической безграмотности художника. В самом крайнем случае в ТУ допускается сделать запись » 5.Неуказанные предельные отклонения размеров: отверстий H14; валов h14; остальных ± IT16/2.» или что то в этом духе. Правильно вам подсказал Георгий 11 , Все вопросы к художнику. Пусть дополнительно разъясняет сварщику, что он имел ввиду.

Сообщение отредактировал keria: 22 Март 2016 12:28

Источник: https://poiskvstavropole.ru/2018/02/06/katet-svarnogo-shva-prinimat-po-naimenshej-tolshhine-svarivaemyx-detalej/

Сварочный шов т3

У нас эта система именуется «Периметр», а западные военные аналитики нарекли ее «Dead hand», что переводится с английского «Мертвая рука».. любым недругам, которые смогли бы добраться и стопроцентно ликвидировать его, только лишь «Периметру» действительно, это будет под силу.

Inkognitoby , Допуски на сварные швы указаны в ГОСТе. Допуски на размеры готовой детали, вероятно, выбираются из этого СТБ. Только на чертежах нельзя указывать размеры без отклонений и давать ссылку на этот СТБ, это дело не сварщика а конструктора. Именно Конструктор должен ковырять ГОСТЫ и СТБ. Сварщик, токарь и т. д. берут готовые отклонения из чертежа.

Приведенные картинки — пример технической безграмотности художника. В самом крайнем случае в ТУ допускается сделать запись » 5.Неуказанные предельные отклонения размеров: отверстий H14; валов h14; остальных ± IT16/2.» или что то в этом духе. Правильно вам подсказал Георгий 11 , Все вопросы к художнику. Пусть дополнительно разъясняет сварщику, что он имел ввиду.

Сообщение отредактировал keria: 22 Март 2016 12:28

Источник: https://poiskvstavropole.ru/2018/02/06/katet-svarnogo-shva-prinimat-po-naimenshej-tolshhine-svarivaemyx-detalej/

Сварные соединения из сталей

ГОСТ 15164-78 устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей. Стандарт не устанавливает размер зазора между свариваемыми деталями перед сваркой.

Источник: https://respect-kovka.com/svarochnyy-shov-t3/