Содержание

Прессы для опилок — UMP сервис

Древесина широко применяется в разных сферах деятельности. В основном этот материал необходим в строительстве (опалубка, производство отделочных материалов и пр.) и при создании мебели. При обработке бревен всегда остаются отходы. Опилки не утилизируются, а успешно применяются человеком. Их прессуют на специальных установках. Получившиеся брикеты являются отличным видом твердого топлива. Ими можно растапливать печи в теплицах, камины в загородном доме и пр. Прессованные опилки горят гораздо дольше обычных дров.

Прессы для брикетов уплотняют опилки, формируя брикеты, наполнители для лотков домашних животных и пр.

Хотим обратить ваше внимание на процесс подготовки опилок к прессованию. Сырье сначала сортируют, хорошо просушивают и измельчают до фракции нужного размера. Это позволяет в итоге получать брикеты высокого качества. Кроме опилок в них могут содержаться ореховые скорлупки, бумага, лузга семян подсолнечника.

Если вы решили приобрести пресс для опилок, подумайте о целесообразности его покупки. Она выгодна тогда, когда у вас всегда имеется сырье (опилки, бумага и пр.) и постоянные покупатели (либо отопительное оборудование, работающее на твердом топливе).

У пресса для брикетов есть ряд положительных характеристик:

- рациональное использование опилок (брикетами можно отапливать теплицы, подсобные помещения, дачный домик, а образующейся золой удобрять почву);

- простой и понятный процесс изготовления брикетов;

- надежность и долговечность – многие модели не имеют в конструкции узлов, которые быстро изнашиваются и требуют замены;

- простота обслуживания пресса – для этого не требуется сложных технологий.

У данного оборудования есть три недостатка:

- необходимость тщательной подготовки сырья;

- сравнительно быстрый износ комплектующих в шнековом экструдере;

- некоторые модели подразумевают добавление связующих компонентов.

Какие бывают прессы?

В зависимости от принципа работы, существует четыре разновидности оборудования:

- Ударно-механический пресс для топливных брикетов. Такая установка чем-то напоминает перфоратор. Принцип работы основан на том, что кривошипно-шатунный механизм дает ряд толчков поршню (20 в секунду). Опилки продавливаются через фильеру. Такая установка делает брикеты не только из древесных опилок. Она прессует угольную пыль, торф, солому, отходы МДФ. Главный плюс такого типа пресса – длительная работа, не требующая вмешательства оператора. Также он отличается высокой производительностью. Весомый недостаток – подверженность узлов кривошипа износу, поскольку на них приходится двойная нагрузка – сила удара и трения.

- Гидравлический пресс для брикетов из опилок. Состоит из пресс-формы и цилиндра. Такая установка по принципу работы напоминает домкрат. Гидроцилиндр поршнем давит на форму, в которой содержится сырье, и на выходе получается брикет. Главные преимущества такого типа пресса для производства брикетов – простота конструкции, его надежность и долговечность. Узлы, которые быстро изнашиваются, отсутствуют. Цена такой установки вполне доступна. Недостатков у этого пресса два. Первый – небольшая производительность. Второй – необходимость добавления связующего вещества.

- Шнековый пресс для изготовления брикетов. По принципу работы схож с мясорубкой. Заранее подготовленные опилки подаются по шнеку через фильеру, и, как следствие, сырье сжимается и прессуется в брикеты. Весь процесс происходит в условиях высокой температуры, необходимой для корректной работы аппарата. При нагревании опилок из них выделяется лигнин – природное связующее вещество. Оно способствует сцеплению древесных частичек между собой и обеспечивает качественную формовку. Главный плюс такого пресса для опилок – высокая производительность. Создание брикетов происходит непрерывно. Но есть и недостатки – необходимость создания высокой температуры, что усложняет процесс подготовки. Поскольку опилки подвергаются нагреванию, калорийность их снижается (для обогрева помещения потребуется больше брикетов). Поскольку шнек и фильера подвергаются постоянному трению, они со временем изнашиваются и требуют замены.

- Пресс-гранулятор для топливных брикетов из опилок. Принцип работы такой же, как у аналогичного устройства для создания комбикорма. Простая конструкция с хорошей производительностью имеет вполне адекватную стоимость. В комплекте имеются приспособления, которые дают возможность улучшить качество готовой продукции. В их числе миксер, перемешивающий опилки, увлажнитель, необходимый в случае наличия пересушенного сырья, а также различные насадки для резки, позволяющие получать брикеты разной формы. Чтобы повысить плотность сырья, в него добавляют связующие компоненты. Недостаток у пресса-гранулятора один – необходимость измельчать опилки до самой мелкой фракции. На выходе получаются небольшие брикеты.

Как видите, у каждой разновидности есть свои преимущества и недостатки. Поэтому надо учитывать их при выборе конкретной установки. Но какую бы модель вы не предпочли, в любом случае опилки нужно будет измельчать и следить за их влажностью. Оптимальный показатель — 4–10%.

Как выбрать оборудование?

Пресс для топливных брикетов можно купить по оптимальной цене. Но как сделать правильный выбор? При поиске хорошей модели стоит учитывать следующее:

- тип сырья, которое можно прессовать;

- тип образующихся брикетов;

- мощность оборудования;

- производительность (важно учитывать потребность в готовой продукции);

- наличие в комплекте дополнительных устройств и насадок, повышающих качество брикетов;

- функциональность установки;

- режим эксплуатации и частота технического обслуживания.

Рекомендуем также акцентировать внимание на тех деталях, которые подвержены износу. Посчитайте, насколько выгодной будет покупка, если комплектующие придется часто заменять.

Если вы ищете гидравлический пресс для опилок для личного пользования, не отдавайте предпочтение сложным моделям. Оптимальный вариант – простая конструкция, параметры работы которой можно легко настраивать. Можно приобрести исправный агрегат, бывший в эксплуатации. Или сделать установку своими руками.

Создаем пресс собственноручно

Учитывая, что заводские установки для прессования стоят недешево, покупать пресс для производства топливных брикетов не всегда выгодно. Именно поэтому многие люди стараются создать, а не купить пресс для брикетов своими руками. Конечно, чтобы создать эффективное шнековое оборудование, придется очень постараться.

И сделать это зачастую невозможно или очень сложно. По этой причине шнековые устройства, как правило, не создаются своими руками. Вряд ли у вас получится обеспечить настолько высокое давление, которое вызвало бы появление лигнина. Поэтому стоит обратить внимание на гидравлические модели.

Такие прессы для брикетов из опилок можно не купить, а сделать собственноручно в домашних условиях.

Разделим все самодельные прессы для производства брикетов на такие виды:

- устройство из домкратов;

- оборудование с ручным приводом;

- агрегат с гидравлическим приводом.

Обзавестись домашним прессом для изготовления брикетов из опилок хотят многие люди, поскольку технология производства топливных брикетов достаточно интересна и увлекательна. Кроме того, эффективное использование мусора позволяет исключить скапливание гор отходов возле печной топки. Также оборудование позволит избежать частых загрузок мусора в топку. Домашний самодельный пресс для брикетов из опилок может крепиться на стену или устанавливаться на пол.

Начинайте создание домашнего оборудования для изготовления брикетов, предварительно изучив цены и этапы самого процесса производства брикетов. Кроме того, необходимо позаботиться о подготовке помещения, в котором будет складироваться готовое топливо.

Чтобы собрать гидравлический пресс для изготовления топливных брикетов, вам потребуются такие материалы и инструменты:

- стальной швеллер;

- стальной уголок 100х100 мм;

- стальной или жестяной лист 4–6 мм;

- толстостенная труба, диаметр которой будет определять размеры брикетов;

- труба, толщиной стенки 25–30 мм, из которой будет создаваться шток пуансона;

- листовой металл и труба большого диаметра для корпуса миксера;

- листовая оцинкованная сталь, чтобы создавать лотки для материала;

- сварочный аппарат с электродами;

- болгарка с дисками;

- дрель;

- молоток;

- рулетка и другие незначительные приспособления.

Следуйте инструкции, создавая гидравлические прессы для брикетов своими руками:

- Детали из стального швеллера соединяются методом сварки.

- 4 заготовки из уголков (по 1,5 м каждая) вертикально привариваются к основанию одинаковым шагом.

- К уголкам крепится барабан, сделанный из куска трубы большого диаметра. Можно заменить его изделием из жести. Кроме того, можно взять барабан от старой стиральной машины. Оснащение электродвигателем увеличит производительность устройства.

- Создается лоток из листового железа, который необходим для засыпки сырья. Форму корпуса лучше всего сделать конусообразной. Это будет способствовать самопроизвольному продвижению материала.

- Редуктор и лоток для продукции привариваются к нижней части корпуса.

- В толстостенной трубе создаются отверстия через 3–5 мм. Из этих отверстий в дальнейшем будет выходить вода и воздух. К нижней части трубы приваривается фланец, на котором будет удерживаться съемное дно из стального листа.

- Матрица приваривается к основанию под конусовидным корпусом.

- Из листа стали вырезается диск, который может свободно перемещаться по матрице, выполняя роль пуансона.

- К пуансону приваривается заготовленная труба для штока. Другой край устанавливается к гидравлическому агрегату.

- Готовый узел устанавливается непосредственно над матрицей.

- Приемный лоток монтируется так, чтобы он не препятствовал фиксации и съемке дна матрицы.

Для обеспечения предварительной просушки используются ТЭНы. Их устанавливают по периметру агрегата. Брикеты окажутся полностью готовыми к использованию только на открытой площадке с соблюдением низкой влажности воздуха. Также помните, что перед обработкой сырья необходима его подготовка. Поэтому, вам понадобится сушилка и прибор для измельчения.

Какой пресс лучше — самодельный или заводской?

Если вы собираетесь налаживать производство и продавать топливо, тогда целесообразно купить пресс для топливных брикетов заводского плана. Если же вы собираетесь использовать готовые брикеты только для отопления собственного помещения, нет необходимости в покупке дорогостоящего оборудования.

Вам вполне хватит самодельного агрегата, чтобы обеспечить свои потребности в твердом топливе. Стоимость заводских моделей прессов для топливных брикетов из опилок варьируется в пределах от 300 тысяч до 1 миллиона рублей.

Поэтому, такая техника вряд ли окупится при использовании только в хозяйственных нуждах.

Создание пресса для топливных брикетов своими руками актуально для тех, у кого в доме имеется твердотельный котел. Вы вполне можете достать необходимые материалы и инструменты и создать гидравлический пресс для брикетов самостоятельно.

Плюсы применения готовых брикетировочных прессов по различным ценам для производства брикетов:

- простое удобное устройство;

- легкая замена вышедших из строя деталей;

- существование различных моделей разной мощности и других параметров;

- отсутствие необходимости в особых знаниях и навыках;

- достаточно небольшого помещения для обустройства цеха.

Учитывайте следующие факторы и цены, решая запустить изготовление брикетов из опилок:

- доступность сырья, его наличие и выгодную стоимость;

- каков расчет объема переработки за определенное время;

- наличие помещений для прессования и складирования готовой продукции;

- пути реализации брикетов.

Чтобы открыть крупное производство, специалисты рекомендуют купить пресс для опилок автоматического и полуавтоматического типов. Такие устройства имеют высокий КПД и отличаются отличной износостойкостью всех узлов.

Использование грануляторов поможет поставить на поток выпуск наполнителей для туалетов животных. Это вполне возможно, так как диаметр готовой продукции соответствует принятым стандартам. Кроме того, для кошачьих туалетов не требуется материал высокой плотности.

Последние рекомендации:

- Используйте исключительно качественную сталь для создания шнекового экструдера.

- В домашних условиях вряд ли удастся добиться выделения лигнина, как в производственных условиях. Поэтому в материал рекомендуют добавлять недорогой обойный клей, глину или бумагу, как связующие компоненты.

- Приборы с ручным винтовым приводом являются самыми доступными.

- Иногда целесообразно использовать гидравлический домкрат для создания домашнего пресса для производства топливных брикетов. Однако такое устройство не обеспечит давление в 300 Бар, как пресс Руф. Чтобы улучшить качество брикетов можно использовать небольшое количество воды и связующие вещества.

- В качестве материала можно применять измельченные опилки. Рационально использовать роторный станок для подготовки сырья для прессования. Измельчитель можно сделать самостоятельно из барабана старой стиральной машины.

Источник: https://umpsrv.ru/pressy/pressyi-dlya-opilok/

Пресс для опилок

Жизнь не стоит на месте, и человечество все время совершенствуется веками и тысячелетиями. Казалось бы, не так давно люди научились получать огонь, который сразу стал важной частью нашей жизни. Сегодня придумано множество иных вещей, которые заменяют функции огня, а именно тепло. Однако никакой обогреватель нельзя сравнить с жарким пламенем в камине или печке. Он влечет внимание и побуждает задуматься о вечном. В этой статье мы поговорим о том, что такое прессы для брикетов из опилок и можно ли сделать эти прессы для опилок своими руками.

Прессы опилок

| Хвойные породы | Мягко-лиственных пород | смеси (50% хвои и 50 листа) | |

| Плотность, кг/м3 | 1.147 | 1.141 | 1.144 |

| Насыпная плотность, кг/м3 | 526 | 511 | 520 |

| Зольность,% | 0.5 | 0.5 | 0.5 |

| Теплотворная способность, МДж/кг | 19.9 | 18 | 18.4 |

| Истираемость, % | 0.21 | 0.2 | 0.21 |

| Влажность,% | 8.5 | 8.3 | |

| SO: и SCb в газах гонения палет,% |

Очень приятно подкладывать полешки в камин или печь, наблюдая за яркостью пламени и ощущать выделяемое тепло.

Но дрова бывают различного размера и не всегда удобны в использовании, к примеру, в помещении с камином, потому, что они занимают много места. Сегодня есть отличная альтернатива дровам. Это – брикетированные опилки, сделать которые поможет пресс для опилок. Полученный материал отличается довольно высоким уровнем теплотворности, в сравнении с дровами или торфом. Такие топливные брикеты изготавливают на особой машине, которая называется пресс для брикетов.

На таком оборудовании получаются брикеты размером 50 — 80 мм, поэтому они так удобны в использовании.

https://www.youtube.com/watch?v=19zCuiHDWbo

Прессы для создания брикетов из опилок бывают:

- гидравлического типа

- пневматического типа

- винтовые

- вертикальные

- горизонтальные.

Конечно, на фоне прочих видов твердого топлива брикетированные опилки выглядят не очень привлекательно. Кроме того, их стоимость немного выше дров. Но достоинств у этого материала гораздо больше. Тысячи людей, которые пользуются данным видом топлива, сполна оценили все преимущества брикетов. И многие из них даже делают брикеты из опилок самостоятельно.

Пресс гидравлического типа состоит пресс-формы и гидроцилиндра. Он работает как домкрат. В пресс-форму помещается смесь опилок, а при помощи гидроцилиндра осуществляется давление поршня на опилки в пресс-форме. В результате получается плотный брикет. Среди достоинств такой установки низкая стоимость и высокая надежность. Однако производительность такого агрегата довольно низкая. Кроме того опилки нужно смешивать со связующим компонентом.

Шнековый пресс-экструдер схож с мясорубкой. Через шнек поступает сырье, выходящее по фильере плотным куском. Эта процедура осуществляется в условиях высокой температуры. Фильеру нужно предварительно нагреть. В условиях повышенной температуры и давления из опилок выделяется лигнин, который слепляет мелкие частицы. Среди достоинств такого аппарата отметим высокую производительность, а также отсутствие дополнительного связующего компонента. Из недостатков:

- дополнительная подготовка — прогрев

- быстрое изнашивание узлов повышенного трения

- вследствие высокой температуры немного падает калорийность брикетированной продукции.

Пневматический пресс напоминает перфоратор. В результате ударов поршня сырьевой материал продавливается по фильере. В этом аппарате можно сделать брикеты из различных материалов. Сам аппарат работает без вмешательства человека и имеет хорошую производительность. Однако стоимость такого аппарата намного выше предыдущих.

Также существует пресс-гранулятор, выдающий гранулы из опилок. Он имеет довольно высокую производительность. Но для этой установки нужно дополнительно измельчать сырье, а также добавлять связующий компонент, к примеру, крахмал.

Что такое брикеты?

Брикетированное биотопливо изготавливают из мелких древесных отходов, главным образом опилок. Их можно просто засыпать в печь, однако такой вариант не удобен и не целесообразен, потому, что плотность такого материала крайне мала. Намного больше тепла выделится, если такое сырье спрессовать. Кроме опилок брикеты можно изготовить из соломы.

Как же делают брикеты? Прежде всего, опилки нужно измельчить, чтобы избавиться от возможных крупных кусков, а также высушить. Уровень влажности подготовленного материала не должен превышать 12%, поэтому нужно использовать сушильное оборудование. Размер сырьевых частиц должен составлять до 25х25х2 мм. После этого можно приступать к изготовлению непосредственно брикетов. Это делается двумя методами:

- при помощи гидравлического пресса из сырья формуются в брикеты, прямоугольные или цилиндрические. Обязательными условиями этого процесса является высокое давление — от 30 до 60 МПа, а также высокая температура

- при помощи экструзии на шнековом прессе из подготовленной смеси выдавливаются брикеты под давлением примерно 100 МПа. Процесс ведется также при повышенной температуре.

Во время прессования при повышенной температуре брикет высыхает до 4%. Чаще всего создание брикетированного материала не подразумевает добавления связующих компонентов, потому что при высокой температуре из лесоматериалов выделяется лигнин, который склеивает сырье.

Однако, существуют технологии изготовления, которые предусматривают добавление связующего компонента, к примеру, крахмала в количестве 2-3%. Заготовки зачастую обламывается от собственного веса на практически одинаковые куски.

По окончанию производства нужно обязательно упаковать материал в термоусадочную пленку, чтобы сохранить уровень влажности в пределах 4%.

Пресс для брикетов из опилок — отличный вариант мини-бизнеса. Цикл изготовления брикетированных продуктов при помощи производственной линии полностью замкнут. Такое производство имеет довольно высокую рентабельность. При условии ежемесячного уровня производительности в пределах 10 тонн готового сырья, учитывая затраты на сбыт изготовленных материалов, чистый доход достигает примерно 350долларов. Следовательно, инвестированные деньги отобьются на протяжении 6 месяцев.

Пресс для опилок своими руками

Для того, чтобы спрессовать опилки в домашних условиях необходимо немного свободного времени, ручной пресс и собственно сырье – опилки, старые газеты, шелуха семечек. Благодаря рунному прессу можно отопить не только свой дом, но и родственников.

Колоссальным достоинством брикетированного топлива является длительность его горения. Средняя продолжительность горения примерно порядка 2-4 часа. При этом он постоянно выделяет тепло. Вторым плюсом можно назвать минимальное количество дыма.

Кроме этого из такого топлива не выделяются вредные вещества, да и он не является загрязнителем природы, потому что уже создан из отходов. Также к положительным качествам относится материальный вопрос. Стоимость одной тонны брикетов, изготовленных ручным прессом, гораздо дешевле аналогичного количества угля или дров.

Образующийся в процессе сгорания брикетов пепел можно использовать как удобрение. Самым важным требованием к хранению такого топлива является сухость помещения.

Для того, чтобы сделать брикеты самостоятельно понадобится:

- время и силы

- отходное сырье

- ведро

- емкость с решеткой на ней. Именно на эту решетку выпадает полученный материал

- вода или раствор крахмала, в качестве скрепляющего материала

- ручной прессовальный аппарат для производства брикетированного топлива.

Также пригодится какой-нибудь измельчитель. Это сделает процедуру более легкой. При выборе ручного пресса, сразу стоит определиться с формой брикета, которая идеально подойдет для вашего котла, потому что для одних котлов подходят прямоугольные брикеты, а для других квадратные.Для изготовления брикетированного топлива нужно:

- измельчить сырье. Для этого понадобится ведро, строительный миксер, чуть-чуть жидкости и непосредственно опилки

- в полученную смесь нужно добавить немного глины или раствора крахмала для скрепления частиц

- смесь, которую вы готовите должна лепиться

- наберите немного получившейся кашицы и положите ее в пресс. Постарайтесь выдавливать как можно больше жидкости из заготовки

- последним этапом производства является сушка. Нужно высушить полученный продукт на солнце.

Целесообразно ли делать брикетированную продукцию дома?

К сожалению, брикетированная продукция, изготовленная в домашних условиях, совсем непохожа на то, что рекламируется в интернете. Это происходит по ряду причин:

- на красивом видео в интернете процесс смотрится довольно простым. На самом же деле, сделать это очень тяжело. В физическом плане. Для заготовки биотоплива на весь отопительный период, вам придется потратить много сил и времени

- тепло, которое выделяется при сжигании самодельных брикетов намного ниже, чем у заводской продукции. Вследствие низкой плотности получаемого материала, потому что домашние аппараты не гарантируют необходимого давления

- сушка на солнце не дает такого эффекта, как промышленная сушка, а количество влаги оказывает влияние на теплотворную способность

- если брикеты делаются с применением глины, то золы останется намного больше.

| Дрова хвойных пород | 2,45 |

| Дрова лиственных пород | 3,2…3,6 |

| Брикетированная лузга подсолнечника | 5,0 |

| Ьрикет из соломенных отходов | 4,0 |

| Брикет из щепы и стружки | 4,2…4,8 |

| Каменный уголь | 7,2…7,7 |

| Бурый уголь | 3,2…3,5 |

Виды топлива Удельная теплотворная способность, в кВт/ч (среднее) Дрова хвойных пород деревьев 2,45 Дрова лиственных пород 3,2…3,6 Брикетированная лузга подсолнечника 5,0 Брикет из соломенных отходов 4,0 Брикет из щепы и стружки 4,2…4,8 Каменный уголь 7,2…7,7 Бурый уголь (зольных сортов) 3,2…3,5

При копировании материала, ссылка на источник обязательна: http://househill.ru/kommunikacii/otoplenie/element/press-dlya-opilok.html

Виды топлива Удельная теплотворная способность, в кВт/ч (среднее) Дрова хвойных пород деревьев 2,45 Дрова лиственных пород 3,2…3,6 Брикетированная лузга подсолнечника 5,0 Брикет из соломенных отходов 4,0 Брикет из щепы и стружки 4,2…4,8 Каменный уголь 7,2…7,7 Бурый уголь (зольных сортов) 3,2…3,5

При копировании материала, ссылка на источник обязательна: http://househill.ru/kommunikacii/otoplenie/element/press-dlya-opilok.html

Виды топлива Удельная теплотворная способность, в кВт/ч (среднее) Дрова хвойных пород деревьев 2,45 Дрова лиственных пород 3,2…3,6 Брикетированная лузга подсолнечника 5,0 Брикет из соломенных отходов 4,0 Брикет из щепы и стружки 4,2…4,8 Каменный уголь 7,2…7,7 Бурый уголь (зольных сортов) 3,2…3,5

При копировании материала, ссылка на источник обязательна: http://househill.ru/kommunikacii/otoplenie/element/press-dlya-opilok.htm

Источник: http://wood-prom.ru/analitika/15280_press-dlya-opilok

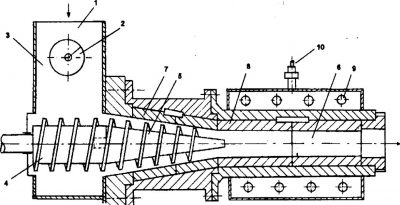

Чертежи шнекового пресса для опилок

Многие современные частные дома оборудованы системами отопления на твердом топливе, которые предполагают использование угля и дров. Такие отопительные котлы также могут работать на пеллетах и топливных брикетах, которые изготавливаются из древесных отходов.

Чтобы повысить энергоэффективность альтернативного топлива, его прессуют при помощи специального оборудования, которое можно изготовить самостоятельно. Для этого вам понадобятся качественные и подробные чертежи шнекового пресса для опилок, которые можно найти в специализированных книгах или интернете.

Рассмотрим пошагово особенности устройства такого оборудования и сборки в этой статье.

Особенности конструкции пресса

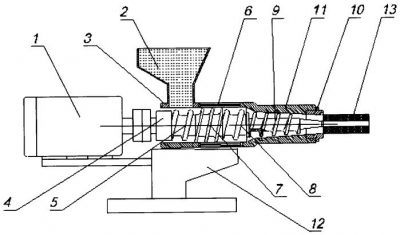

Прессовочное оборудование для изготовления топливных брикетов — механическое устройство, которое состоит из следующих элементов:

- Основание — обычно представлено столом, который используется для прикрепления основных конструктивных элементов пресса.

- Матрица — одна из основных составляющих прибора, которая образует его основную форму.

- Силовой каркас. Данная часть оборудования крепится к основанию. Основная его задача заключается в передачи усилия на сжимаемый сырьевой материал, что осуществляется через пуансон.

- Привод. В зависимости от типа шнекового пресса для опилок может быть использован механический или ручной тип воздействия:

- Для оборудования ручного привода используют дополнительный рычаг, при помощи которого передается силовое усилие пользователя.

- Механический — гидроусилитель или электромотор.

Принцип функционирования

Перед тем, как сделать пресс для опилок, необходимо разобраться в основном принципе изготовления топливных брикетов:

- Сырьевой материал засыпается предназначенную для этой цели матрицу и уплотняется.

Важно! Старайтесь загрузить оборудование максимально возможным количеством сырья.

- При помощи системы рычагов основное усилие передается на пуансон.

- Этот элемент конструкции осуществляет сдавливание загруженного сырья, образуя из него плотный брикет.

- Форму необходимо расфиксировать, а топливный материал отправить сушиться.

Важно! В качестве сырья для данного прибора могут использоваться такие материалы, как щепки, опилки, бумажные отходы, очистки семечек и ореховая скорлупа.

Шнековый пресс для опилок своими руками

Если вам необходимо изготавливать топливные брикеты для личного использования и в небольших объемах, то рациональным решением будет изготовление шнекового пресса своими руками. Если у вас имеется конструкторский опыт или техническое образование, то самостоятельно выполнить графическое изображение прибора не составит особого труда. Если же вы не уверены в собственных силах, то можно использовать один из профессиональных чертежей.

Виды

Наиболее популярными моделями самодельных шнековых прессов являются приборы следующих типов:

- Рычажный. В основе такой установки лежит рычаг, при помощи которого и передается физическое усилие на загруженное в матрицу сырье.

- Винтовой. Шнековое оборудование, рабочий механизм которого приводится в действие при помощи винтового вала. Он оснащается колесом и рукоятками.

Необходимые материалы

Для изготовления прибора вам могут понадобиться следующие материалы:

- Набор инструментов для столярно-слесарных работ, среди которых основную роль играют пассатижи, ножовки по металлу и древесине, молоток, напильники, отвертки и другие абразивные приспособления.

- Электродрель или шуруповерт.

- Набор сверл для работы по дереву и металлу.

- Аппарат для ручной сварки.

- Древесные и металлические полуфабрикаты — доски, профили и т. д.

Процесс изготовления прибора

Непосредственно изготовление шнекового пресса для опилок необходимо выполнять согласно следующей инструкции:

- Внимательно изучите имеющийся чертеж будущего прибора для создания твердотопливных брикетов.

- Выполните отдельные работы по подготовке элементов будущего пресса. На этом этапе производства следует выполнить получистовую обработку деталей и проделать необходимые отверстия.

- Осуществите окончательную сборку прибора. Чтобы сэкономить собственные силы и время, данный этап работ рекомендуется выполнять максимально быстро к будущему месту использования.

- Выполните пуско-наладочные работы, для чего создайте несколько брикетов с использованием 40-60% сырья от максимально возможной расчетной характеристики.

Преимущества и недостатки самодельных топливных брикетов

Наиболее рациональным будет изготовление шнекового пресса для опилок в случае, если у вас имеется собственное древесное производство или возможность приобретения отходов по выгодной стоимости. Однако следует учитывать, что несмотря на низкую себестоимость такого топлива, оно все же имеет ряд недостатков:

- После сушки самодельные брикеты получаются достаточно легкими, что связано с их незначительной плотностью.

- Удельная теплота от сгорания таких материалов втрое ниже, чем при использовании древесины.

- Процесс самостоятельного производства топливных брикетов занимает достаточно большое количество времени и требует немалых усилий.

- В связи с необходимостью создания больших топливных запасов, затрудняется их хранение, ведь надо не допустить промокания брикетов.

материал

Самостоятельная переработка древесных отходов при помощи шнекового пресса собственного производства будет рациональной лишь при наличии свободного времени и доступного по стоимости сырья. Поэтому тщательно взвесьте все “за” и “против” такого решения прежде чем приступать к процессу создания оборудования.

Источник: https://serviceyard.net/sovetyi/chertezhi-shnekovogo-pressa-dlya-opilok.html

Пресс для топливных брикетов своими руками: схема гидравлической установки и инструкция по ее изготовлению и сборке

Опилки, отходы сельхозпроизводства, листья и другой растительный мусор — все это является превосходным топливом.

Но для обычного котла оно становится «удобоваримым» только в виде прессованных брикетов — без обработки его придется подсыпать каждые 5 минут, причем большая часть просыплется сквозь колосниковую решетку.

Мощные прессы для работы с таким сырьем выпускаются сегодня в изобилии, но ввиду высокой стоимости покупать подобный агрегат выгодно только с целью организации постоянного производства.

Обывателю же приходится делать пресс для изготовления топливных брикетов своими руками.

Технология производства самодельного пресса для опилок

Исходный материал, большую часть которого обычно составляют поступающие с деревообрабатывающих предприятий опилки и обрезки древесины, измельчают и тщательно высушивают.

В конечном итоге влажность сырья доводится до 8% – 10%.

Помимо компонентов растительного происхождения — древесных отходов и шелухи различных сельскохозяйственных культур — для изготовления брикетов может использоваться угольная пыль.

Следующий этап — собственно, изготовление брикетов из подготовленной массы.

Для этого применяют один из двух способов:

- Прессование: сырье засыпают в круглые или прямоугольные формы (данный элемент называется матрицей), где его сжимают при помощи мощного гидравлического пресса. Деталь, непосредственно воздействующая на сырьевой материал, называется пуансоном. Машина развивает давление в 300 – 600 атм.

- Экструзия: экструдер очень похож на шнековую мясорубку. Шнек продавливает сырье через постепенно сужающийся формовочный канал и возникающее при этом давление достигает 1000 атм.

Сильное сжатие приводит к следующим явлениям:

- Температура массы сильно повышается.

- Частички сырья начинают выделять клейкое вещество — лигнин. В условиях нагрева он надежно связывает рассыпчатую массу, превращая ее в твердый цельный брикет.

- Плотность материала повышается до 900 – 1100 кг/куб. м. Для сравнения: плотность древесины составляет всего 500 – 550 кг/куб. м. Вместе с плотностью возрастает и энергетическая ценность топлива в расчете на единицу объема: теперь его запас на зиму будет занимать в два раза меньше места. Да и гореть прессованная чурка будет дольше обычного полена.

Далее брикеты подвергают термообработке (после экструдера их предварительно разрезают на поленья равной длины) и отгружают на склад.

Пресс для изготовления топливных брикетов своими руками

Покупка готового оборудования для изготовления брикетов в зависимости от его мощности обойдется в сумму от 300 тыс. до 1 млн. руб.

Разумеется, для частника, желающего заняться изготовлением данного топлива чисто для собственных нужд, такие затраты нецелесообразны, поскольку окупятся они не скоро. Более правильным будет изготовить пресс из подручных материалов, тем более что ничего сложного в его конструкции нет.

Можно соорудить необходимое оборудование с нуля либо воспользоваться готовыми механизмами.

Самодельный станок

Изготовление установки с нуля

Создать значительное усилие, необходимое для сжатия сырья, можно при помощи:

- рычага (на него можно воздействовать собственным весом);

- винтового механизма.

Рычажный пресс можно изготовить даже из дерева, для винтового обязательно понадобятся стальные заготовки и токарный станок.

Шнековый экструдер (пресс для опилок) теоретически также можно изготовить своими руками и некоторым умельцам это даже удалось, но обходится такая затея из-за сложной обработки деталей и необходимости применять специальную высококачественную сталь очень дорого.

Изготовление пресса на базе готового механизма

Для изготовления брикетов можно приспособить какое-нибудь более доступное, чем настоящий станок, устройство — домкрат или небольшой гидравлический пресс. Его останется только снабдить пуансоном и матрицей.

Следует понимать, что любой самодельный пресс, даже изготовленный на базе гидравлического домкрата, не сможет развивать усилий, обеспечивающих выделение лигнина. Поэтому вместо него в сырье приходится добавлять сторонние связующие.

В этом качестве применяют:

- Дешевый клей, например, обойный.

- Глину (добавляется 1 часть на 10 частей опилок).

- Размокшую бумагу, в том числе гофрокартон — содержащийся в ней лигнин при контакте с влагой проявляет свои клейкие свойства (это свойство бумаги используется при напылении теплоизолятора типа «Эковата»).

Еще одно отличие от промышленной технологии состоит в том, что исходный материал не сушат, а наоборот замачивают в воде — тогда частички лучше склеиваются. Затем готовый брикет сушат на открытом воздухе.

Как измельчить сырье

За хлопотами по изготовлению самодельного пресса нельзя забывать о таком важном этапе производства брикетов, как измельчение сырья. Резать его вручную очень трудно — тут также необходима механизация. Некоторые делают измельчители самостоятельно из старой активаторной стиральной машинки — устанавливают вместо активатора ножи.

Еще вариант — приобрести роторный станок. Назначением этого прибора как раз и является измельчение растительности — дачники используют его для изготовления удобрений из листьев и травы.

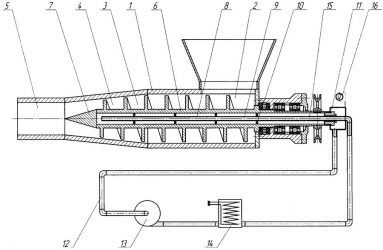

Схема

Рычажный и винтовой самодельный прессы не требуют применения покупных изделий, но и значительным усилием сжатия они похвастаться не могут. Предлагается собрать пресс на основе гидравлического домкрата или такого же пресса.

Он может быть оснащен электродвигателем либо ручным приводом:

- К гидравлической установке присоединим пуансон. Его размеры должны соответствовать размерам матрицы, в которой сырье будет спрессовываться в брикет.

- Саму матрицу изготовим из толстостенной трубы — это самый простой вариант. Для выхода воздуха и влаги в ее стенках будут проделаны отверстия.

- Матрицу оснастим съемным дном. Удалив его, готовый брикет можно будет вытолкнуть пуансоном в приемный лоток.

Чертеж-схема изготовления брикетов из размоченной бумажной массы

Рабочий механизм поместим в корпус, снабженный для удобства транспортирования двумя ручками.

Инструкция по изготовлению и сборке

Порядок операций при изготовлении пресса выглядит так:

- Из швеллеров необходимо сварить основание устройства.

- Из уголка делаем 4 стойки длиной по 1,5 метра. Они привариваются вертикально и с одинаковым шагом.

- Далее из трубы или листа жести необходимо изготовить барабан, в котором будет перемешиваться сырье. Если у вас есть поломанная стиральная машина, барабан, а также подшипники, можно извлечь из нее.

- Барабан нужно прикрепить к стойкам. Если есть возможность, его следует оборудовать электродвигателем. Если мотор является слишком высокооборотистым и понизить скорость вращения барабана до приемлемого значения за счет одной только разницы в диаметрах шкивов не удается, следует применить редуктор.

- Под барабаном необходимо закрепить лоток, по которому подготовленный материал будет подаваться в матрицу.

- В стенках трубы, используемой в качестве заготовки для матрицы, необходимо выполнить несколько отверстий диаметром 3 – 5 мм. Их надо распределить равномерно, чтобы воздух и вода выдавливались по всему объему брикета.

- Снизу к матрице необходимо приварить фланец, к которому будет прикручиваться съемное дно. Это дно вырезается из стального листа в виде диска с проушинами.

- Матрица приваривается или прикручивается к основанию под загрузочным лотком.

- Из стального листа вырезаем круглый пуансон. Это просто диск, диаметр которого позволяет ему свободно входить в матрицу.

Шток изготавливается из трубы: достаточно диаметра 30 мм. Одной стороной он приваривается к пуансону, а другой — крепится к гидравлической установке.

Далее весь узел следует прикрепить к стойкам точно над матрицей.

Под матрицей фиксируем приемный лоток. Важно установить в таком положении, чтобы он не мешал снимать и устанавливать на место съемное дно матрицы.

Чтобы сократить время, затрачиваемое на извлечение готового брикета из матрицы, и сделать тем самым станок более производительным, к днищу матрицы можно приварить пружину с диском такого же диаметра, что и пуансон.

После отключения гидравлической установки и извлечения пуансона изделие будет выталкиваться пружиной автоматически.

Заключение

Конечно, при помощи самодельного пресс-станка не удастся изготовить суперплотный брикет.

Плотность конечного продукта примерно соответствует плотности древесины, то есть около 500 кг/куб. м.

Но основную задачу он решает вполне успешно: рассыпчатое рыхлое сырье превращается в цельный кирпич или цилиндр, которым можно топить обычный твердотопливный котел.

на тему

Источник: https://microklimat.pro/otopitelnoe-oborudovanie/otopitelnye-pribory/press-dlya-toplivnyx-briketov-svoimi-rukami.html