Содержание

- 1 Проверка пожарных рукавов нормативный документ

- 1.1 Испытание на герметичность

- 1.2 Разрежение

- 1.3 Проверка на отслоение

- 1.4 Пожарные рукава: назначение, классификация и порядок испытания

- 1.5 Рукава всасывающего и напорно-всасывающего типа

- 1.6 Особенности напорных рукавов

- 1.7 Испытание всасывающих рукавов

- 1.8 Как проводятся испытания напорных рукавов?

- 1.9 Испытание пожарно-технического вооружения: методика

- 1.10 Испытания спасательных веревок устройств

- 1.11 Схема динамических испытаний спасательных веревок и страхующих устройств учебной башни приведены на рисунке 7

- 1.12 Ручные пожарные лестницы

- 2 Испытания пожарных рукавов: порядок, сроки, периодичность :

- 2.1 Особенности эксплуатации всасывающего типа рукавов

- 2.2 Ремонтные работы по всасывающим рукавам

- 2.3 Эксплуатация оборудования в виде напорных рукавов

- 2.4 Ремонт напорных шлангов

- 2.5 Технология хранения всасывающих и напорных шлангов

- 2.6 Испытание пожарных рукавов. Периодичность

- 2.7 Внешнее исследование пожарных рукавов

- 2.8 Проверка на герметичность

- 2.9 Порядок проведения гидравлического испытания

- 2.10 Перекатка пожарных шлангов и навязка головок

- 2.11 Техническое обслуживание рукавов в эксплуатации

- 2.12 Ремонт рукавов способом вулканизации

- 3 Испытание пожарных рукавов

- 3.1 Виды испытаний

- 3.2 Периодические испытания

- 3.3 Относительное изменение длины и диаметра

- 3.4 Расход воды на увлажнение

- 3.5 Испытание на разрывное давление

- 3.6 Испытания на термостойкость

- 3.7 Испытание на маслостойкость

- 3.8 Испытание стойкости к абразивному износу

- 3.9 Периодичность проверок

- 3.10 Заключение по теме

- 4 Правила испытания пожарных рукавов

Проверка пожарных рукавов нормативный документ

Испытания осуществляются на основании Методических рекомендаций, утвержденных МЧС России 14 ноября 2007 г.

Внешний осмотр рукавов

Напорно-всасывающие и всасывающие пожарные рукава подлежат внешней проверке с периодичностью не реже одного раза в месяц.

Это правило распространяется на оборудование, которым пользуются. Обязательной является внешняя проверка рукавов после каждого применения.

Пожарные рукава, хранимые на складах и базах, просматриваются с периодичностью раз в год.

Осмотр проводится с целью выявления повреждений и дефектов, таких как, деформация, пятна, проколы, трещины, отслаивание, изменение цвета и т. д. Повреждения на внутренней поверхности определяются визуальным образом («на просвет»).

Оборудование, не прошедшее контрольной проверки, направляют на испытания.

Испытание на герметичность

На гидравлические испытания поступают рукава после ремонта, не выдержавшие внешнего осмотра, и во время плановых проверок.

Все находящиеся в эксплуатации рукава проходят испытания на герметичность раз в полгода.

Оборудование на складах и базах подлежит гидравлической проверке по окончанию гарантийного срока хранения; испытывают рабочим давлением.

Порядок проведения испытания:

- Испытание избыточным давлением. Один конец рукава подсоединяют к специальной установке (возможно к водопроводной линии), являющейся источником нагнетаемого давления. Противоположный конец рукава перекрывают заглушкой, оснащенной краном для выхода воздуха.

- Кран заглушки оставляют открытым до тех пор, пока вода полностью не заполнит рукав, затем кран закрывают.

- Давление воды постепенно повышается, в течение 10 мин его поддерживают в соответствии с требованиями испытаний для рукавов различного диаметра и вида. Например, для всасывающего рукава с условным проходом 80 необходимо создать давление 3 ± 0,3 кг/см2; для напорно-всасывающего цифры будут повыше – 12 ± 1 кг/см2.

Во время испытания и по его окончании на рукавах не должно быть вздутий, разрывов, протечек; металлическая спираль не деформируется.

Рукава, не выдержавшие испытание на герметичность, ремонтируют или списывают в случае непригодности к ремонтным работам.

Разрежение

Проверяют герметичность пожарных рукавов разрежением, создаваемым вакуум-линией Принцип проверки аналогичен испытаниям с водой. Мановакуумметр показывает уровень давления системы, поднимают его до 0,08±0,01 МПа, после перекрывают линию, выдерживают 3 мин.

Рукава в момент испытания проверяют на наличие изломов и сплющиваний. После проверки разрежением производят осмотр внутренней поверхности, на ней не должно наблюдаться пузырей, отслоения, выпуклостей и надрывов.

На разрежение проверяют всасывающие рукава для насоса, предназначенного для забора воды из отрытых водоемов. Напорно-всасывающие рукава проходят испытания гидравлические и разрежением.

Проверка на отслоение

Определить, есть ли отслоение внутреннего слоя, не так легко при визуальном осмотре. Резина восстанавливается после снятия разрежения.

При подозрениях на отслоение проводят вновь испытание водой, используя насос.

Если дефект имеет место быть, то вода поступать в насос не будет, а вакуумметр покажет высокую степень разрежения.

Источник: https://bgdstud.ru/ekspluatacziya-pozharnogo-oborudovaniya/1193-gidravlicheskie-ispytaniya-pozharnyx-rukavov.html

Пожарные рукава: назначение, классификация и порядок испытания

Пожарные рукава используются для транспортировки веществ для гашения пожара. Такие изделия могут быть всасывающими (напорно-всасывающими) и напорными.

Для обеспечения пожарной безопасности в каждом здании, в независимости от его предназначения, имеются пожарные рукава, назначение, классификация и порядок испытания которых отличаются.

Рукава всасывающего и напорно-всасывающего типа

Такие приспособления применяются для забора воды из источника, при этом процесс не обходится без использования пожарного насоса. Таким образом, посредством пожарного шланга осуществляется транспортировка воды для гашения пожара.

Что касается напорно-всасывающих изделий, стоит отметить, что с их помощью выполняется забор воды из источника, при этом используется пожарный насос. Вода также может забираться из системы водоснабжения. Её транспортировка такая же, как и в первом случае.

Эти два вида рукавов используются совместно с пожарным оборудованием специальных машин, в которых по ГОСТам должны быть эти приспособления. Для гашения пожаров применяются приспособления классов В и КЩ.

Особенности напорных рукавов

С помощью напорных шлангов осуществляется транспортировка огнетушащих веществ для гашения пожаров при условии избыточного давления. Этот вид изделия должен отвечать требованиям ГОСТ 51049-97 и НПБ 152-2000.

Для изготовления напорного шланга используют тканный или ткано-вязанный каркас, а также внутреннее изоляционное покрытие. Кроме этого применяются нити химического и натурального происхождения.

Для производства внутреннего гидроизоляционного покрытия могут использоваться различные виды резины, в том числе латекс, полиуретан и прочие полимерные материалы. Как правило, напорные рукава, имеющие каркас из натуральных нитей, не имеют внутреннего гидроизоляционного покрытия.

В соответствии с назначением изделия, его каркас может иметь внешнее защитное покрытие или специальную пропитку.

По своему назначению напорные шланги могут быть:

- для укомплектования пожарной машины с обозначением РПМ;

- для подсоединения к наружным и внутренним пожарным кранам зданий и сооружений, РПК-Н и РПК-В.

Также есть разделение по степени стойкости к внешним воздействиям:

- рукава простого исполнения;

- изделия специального исполнения, которые могут быть износостойкими, маслостойкими и термостойкими.

Второй вид приспособлений отличается повышенной стойкостью, а именно к истиранию, воздействию масел и нефтепродуктов, а также к воздействию разогретых твёрдых предметов.

В особую подгруппу стоит отнести термостойкие напорные рукава, куда входят перколированные изделия.

Такие приспособления обеспечивают хорошую термостойкость за счёт увлажнения внешней поверхности по всей длине.

Это осуществляется с помощью транспортируемых огнетушащих веществ, имеется в виду водой, растворами на основе воды и пенообразователями.

Перколированные рукава напорного типа в основном применяются для гашения пожаров в тех местах, где требуется прокладка шланга по сильно нагретым поверхностям, это могут быть тлеющие торфяники, угли и прочие вещества.

Испытание всасывающих рукавов

Всасывающие и напорно-всасывающие шланги, которые находятся в использовании, должны проходить плановую проверку, при этом периодичность испытания пожарных рукавов составляет один раз в полгода. Внеплановая проверка осуществляется в том случае, если приспособление подвергалось ремонту.

Такие изделия испытываются в условиях хранения, то есть на складе или рукавной базе, по истечении гарантийного термина хранения. В данном случае проверяется герметичность изделия по рабочим давлением.

В процессе испытания приспособления на герметичность его один конец подводится к источнику давления, а второй конец закрывается заглушкой, на которой есть кран для выпуска воздуха.

Когда кран открывается, проверяемый рукав постепенно заполняется водой до момента полного устранения воздуха. После закрытия крана постепенно повышают давление до указанной отметки.

В таком состоянии нужно выдержать изделие на протяжении десяти минут.

На проверяемом рукаве, а также в местах соединении с головками не должно присутствовать разрывов, вздутий, просачиваний воды и искривления металлической спирали.

Чтобы провести испытания изделия на герметичность при разрежении, его один конец подводят к вакуум-линии с вакуумметром, а второй конец просто заглушают.

В проверяемом рукаве создаётся разрежение, которое примерно равно 0,08 МПа.

После этого вакуум-линия перекрывается, и шланг выдерживается в таком состоянии три минуты.

В данном случае разрежение не должно быть более 0,015 МПа. Проводя испытания, нужно обратить внимание на внешнее состояние рукава, на нём не должно быть сплющиваний и изломов.

По окончанию испытательных работ просматривают на свету внутреннюю полость пожарного шланга. На внутренней стороне изделия, прошедшего испытания, не должно быть выпуклостей, надрывов, отслоений или пузырей.

На самом деле при визуальном осмотре достаточно сложно обнаружить внутреннее отслоение резины, поскольку слой материала при снятии разрежения занимает своё изначальное положение.

По этой причине всасывающие или напорно-всасывающие рукава проверяются на способность забора воды из источника посредством насоса. Если есть отслоения и перекрытие проходного сечения проверяемого рукава, то вакуумметр отображает высокое разрежение, при этом вода не поступает в насос.

Как проводятся испытания напорных рукавов?

Проверка рукавов, которые находятся в использовании, должна проводиться после очередного применения или когда срок годности пожарных рукавов скоро заканчивается. Такая периодичность составляет один раз в полгода. Как правило, такие изделия испытываются под давлением на предмет герметичности.

Также испытательные работы производятся после окончания гарантийного срока хранения, который указывается в документации. Проверка также осуществляется под давлением.

Напорные шланги, для изготовления которых использовались натуральные волокна, перед проверкой заполняются водой под определённым давлением. В таком состоянии рукав выдерживается примерно пять минут.

Стоит отметить, что на данных приспособлениях для гашения пожаров под давлением и после намокания натуральных нитей каркаса не должно быть свищей, за исключением пылевидных свищей.

Рукава напорного типа можно проверять в виде линии, при этом за один раз можно проложить пять штук.

В процессе гидравлического испытания шланг или линия из напорных шлангов подводится к насосу, оснащенному манометром.

К другому концу подводят перекрывной пожарный ствол или 3-х ходовое разветвление.

В соединениях между проверяемыми рукавами и используемой арматурой должна соблюдаться герметичность.

Когда воздух удалён и линия заполнена водой, медленно поднимают водяное давление в рукаве до определенного значения.

С этим давлением линия выдерживается на протяжении того времени, которое может потребоваться для осмотра изделия по всей его длине.

Также осматриваются места соединения головок и прочие важные участки.

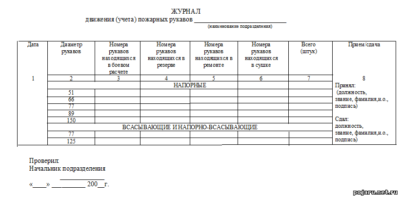

Не допускается появление капель воды и свищей, исключением являются только перколированные рукава напорного типа. Все результаты испытаний записываются в соответствующий журнал проверок.

Источник: http://stopogon.ru/pozharotushenie/pozharnye-rukava-naznachenie-klassifikatsiya-i-poryadok-ispytaniya.html

Испытание пожарно-технического вооружения: методика

Периодичность: Пояса пожарные, спасательные и поясные карабины пожарные испытываются на прочность ОДИН РАЗ В ГОД.

Параметры: Нагрузка Р = 350 кг, время испытаний = 5 мин.

Карабин испытывается совместно с поясом. Нагрузка создается без рывков. Испытания проводятся с применением груза или при помощи универсального модернизированного станка УСМ – 2А.

Схемы испытаний приведены на рисунках 1 и 2.

Требования после испытаний: После снятия нагрузки на поясе не должно быть:

- разрывов;

- повреждений поясной ленты;

- повреждений пряжки;

- смятия заклепок и др.

Карабин не должен иметь изменений формы и целостности материала. Затвор карабина должен свободно открываться и плотно закрываться.

Испытания спасательных веревок устройств

Периодичность: Спасательные веревки испытываются на прочность ОДИН РАЗ В 6 МЕСЯЦЕВ, остальные спасательные устройства испытываются ОДИН РАЗ В ГОД в соответствии с ТУ или паспортами.

Параметры:

Нагрузка: Р = 350 кг, время испытаний = 5 мин

Нагрузка: Р = 150 кг, высота Н = 9 м ( 3 – и этаж), пробуксовка не более 30 см

Испытания веревки проводятся на всю длину, путем подвешивания, либо в горизонтальном положении через блок.

Схемы статических испытаний спасательных веревок приведены на рисунках 3 и 4.

Схема динамических испытаний спасательных веревок и страхующих устройств учебной башни приведены на рисунке 7

Требования после испытаний: После снятия нагрузки на веревке не должно быть никаких повреждений, остаточное удлинение не должно превышать 5% первоначальной ее длины.

Ручные пожарные лестницы

Испытания лестницы палки

Периодичность: Испытания проводятся ОДИН РАЗ В ГОД и после ремонта.

Параметры: Угол наклона к горизонтали a = 75°.

Нагрузка прикладывается на обе тетивы между 4 -5 ступенями Р = 120 кг. Время – 2 мин.

Источник: https://center-avtomatiki.com/proverka-pozharnyh-rukavov-normativnyy-dokument/

Испытания пожарных рукавов: порядок, сроки, периодичность :

Пожарные рукава, имеющиеся на вооружении специальных подразделений, обеспечивают надежную эксплуатацию в условиях возникновения аварийных ситуаций. Они соответствуют положениям технических условий и ГОСТов. Запрещается эксплуатировать не отвечающие условиям техники безопасности экземпляры. Чтобы выявить и устранить появляющиеся во время работы отказы и неисправности, проводятся периодическое испытания пожарных рукавов.

Кстати, они относятся к оборудованию, от которого зависит эффективность тушения пожара. Исправность их определяется осмотром снаружи. Процедура осуществляется ежедневно при сдаче смены, после работы с ними ответственными специалистами. Каждому из рукавов присваивается инвентарный номер. Оборудование испытывают при вводе в эксплуатацию и через определенные периоды в процессе работы. Дату и результат манипуляций записывают в специальный журнал в обязательном порядке.

Особенности эксплуатации всасывающего типа рукавов

Эксплуатацией называется использование элементов для выполнения оперативных действий в аварийных условиях, обслуживание, учет, ремонт, порядок испытания пожарных рукавов. Всасывающие модели перевозят на пожарных машинах в специальных пеналах. В моторизованных помпах есть отведенные места для расположения этого вида оборудования.

На рукав наносится маркировка, содержащая информацию о производителе, тип стандарта, внутренний проходной диаметр. Кроме того, тут значится его длина, время изготовления, значение рабочего давления. Оборудование, прошедшее контроль, навязывается на соединительные головки проволокой из отожженных сталей диаметром от 1,9 до 2,6 мм или других антикоррозионных материалов.

После этого оборудование испытывается на герметичность в вакууме при гидравлическом давлении.

Запрещается комплектовать пожарные машины и моторизованные помпы неисправными и непроверенными элементами. Определяя пригодность, производят испытания пожарных рукавов. Для хранения оборудования в пеналах предусматриваются подкладочные материалы в виде лент. Извлекают рукава из места транспортировки бережно.

Не допускается резкое бросание на землю из-за опасности получить разрыв или трещины. Чтобы не образовывались ледяные пробки в зимнее время при длительной работе, рекомендуется к свободному патрубку насоса подсоединить напорный рукав и часть воды сбрасывать обратно в водоем. При составлении всасывающей линии не допускается попадание в места соединения песка или грязи.

Кроме того, нельзя шланг перегибать, механически нагружать и волочить по грунту.

Ремонтные работы по всасывающим рукавам

Рукава ремонтируют, если нарушена целостность. Поломку выявляет испытание пожарных рукавов, сроки которого строго соблюдаются. На оборудовании просматриваются сколы, трещины, глубокие царапины, смятие. Если наблюдается послабление стягивающих хомутов к всасывающим головкам, то их укрепляют гаечным ключом и контргайкой. Ремонт производится двумя способами: наложением кусков в виде заплат снаружи рукава при помощи клеевого состава или применением метода вулканизации.

Эксплуатация оборудования в виде напорных рукавов

Напорные рукава надлежит перевозить в кузове автомобиля с соблюдением инструкции. Маркировочная разметка наносится не далее чем на 15 см от наружного конца скатанного шланга.

Она содержит данные об изготовителе, внутреннем рабочем диаметре, длине скатанного участка, сроке выпуска, стандарте и типе. На другом свободном конце наносится информация о производителе.

Периодичность испытания напорных пожарных рукавов начинает отсчет со дня изготовления на заводе. Об этом свидетельствует сопровождающий паспорт. В нем описываются:

- дата выпуска;

- наименование и буквенное определение технических условий;

- номерные показатели партии;

- число мест в ней;

- внутренний диаметр оборудования;

- общая длина переданных напорных шлангов;

- штамп ОТК с заключением о годности.

Для транспортировки скатки рукава закрываются специальными водонепроницаемыми чехлами. При прокладке для срочной подачи воды на горящий объект их не перегибают, стараются обойти горящие места и поверхности, залитые расплавленными смолами и химикатами. В лестничных пролетах их пропускают между маршами. Для перекидывания через острые перегородки применяют специальные подкладки в виде седла.

Если испытание напорных пожарных рукавов не выявило никаких дефектов, но во время тушения огня произошло нарушение герметичности, то это исправляют накладыванием ленточных или корсетных зажимов.

Их снимают после окончания спасательной операции, а место появления течи отмечают химическим карандашом. В зимнее время не разрешается скатывать напорный шланг без стравливания воды.

Если из-за халатности происходит промерзание по всей длине, то его транспортируют без перегибов на прицепах или санях.

Ремонт напорных шлангов

Если гидравлические испытания пожарных рукавов выявляют несоответствие стандартным требованиям, то шланги ремонтируют. В процессе эксплуатации на горящем объекте они часто получают повреждения в виде прогоревших участков, проколов, трещин, разрывов. Все дефекты подлежат ремонту вулканизацией сырой резиной. На них также накладывают заплаты с применением клея. Кроме того, целостность восстанавливается путем применения хлоритовой ткани.

Технология хранения всасывающих и напорных шлангов

На хранение в течение определенного периода поступают только полностью высушенные рукава. При этом обращают внимание на следующие факторы:

- Не хранят пожарные шланги вблизи от оборудования, выделяющего озон.

- Нельзя располагать их вблизи излучателей ультрафиолета.

- Уложенные рукава для хранения защищают от воздействия прямых лучей солнца.

- Не разрешается попадание на оборудование масел, бензина, керосина. Запрещено соприкосновение с паром.

- Всасывающий тип шлангов хранят на стеллажах параллельными связками высотой до 1 м. При этом соблюдается температура: от 25 до 30 ºС.

- Напорные шланги, смотанные в скатки, хранятся в вертикальном положении. Под них выполняются специальные поддоны, чтобы избежать трения с острыми краями. Иногда после неправильного хранения некоторые элементы не выдерживают испытания пожарных рукавов.

- Не разрешается на стеллажах со шлангами хранить другие предметы.

Испытание пожарных рукавов. Периодичность

Периодичность напрямую зависит от особенностей применения. Резервное пожарное оборудование, не бывшее в работе, испытывается после окончания действия гарантийного времени хранения. Напорные шланги в производственных цехах подлежат проверке раз в полгода.

Обязательно проверяются рукава напорного и всасывающего типа после обнаружения дефектов и их устранения. На специализированных предприятиях производится испытание. Проверка пожарных рукавов не должна происходить с нарушением временных сроков.

Их устанавливают с учетом методических рекомендаций, составленных МЧС в ноябре 2007 года.

Внешнее исследование пожарных рукавов

Внешняя проверка всех типов рукавов производится не реже одного раза в 30 дней. А также после использования для устранения возгорания. Сроки испытания огнетушителей и пожарных рукавов, хранящихся в резерве, с точки зрения внешнего осмотра определяются периодичностью не реже одного раза за год. Внешний мониторинг производят с целью выявления повреждений наружных стенок, просветов, сколов трещин и других дефектов.

Проверку выполняют при температуре +15…+35 ºС. Относительная влажность воздуха должна колебаться от 46 до 75%. Вся партия обычно не проверяется. Исследуют только три случайно выбранных образца. Проверка на отслоение впервые производится после второго года службы рукавов. Шланг наполняют водой и измеряют вакуумметром. Определить отслоение внутреннего шара удается иногда только на второй раз. Повторное наполнение жидкостью, используя насос, покажет большую степень разрежения.

Проверка на герметичность

Испытание пожарных рукавов на пропуск воды через стенки рукавов производится на тех шлангах, которые после ремонта не выдержали проверку на визуальный осмотр. Помимо этого, на мониторинг отправляют экземпляры, которые находятся в работе примерно раз в полгода. Резервный запас пожарного оборудования, хранящегося на складе, подлежит гидравлической проверке после окончания гарантийного срока.

Порядок проведения гидравлического испытания

За все время проведения испытаний и после их завершения на стенках рукавов не должно быть разрывов, вздутия слоев, просветов. Металлическая оплетка находится в целостном и не деформируемом состоянии. Рукава, которые не выдержали проверку давлением, отбраковывают. Процедура проходит следующим образом:

- Испытание проводят избыточным рабочим давлением. Один конец шланга присоединяют к напорному водопроводу. Второй – перекрывают заглушкой с краном для стравливания воздуха.

- Кран не закрывают до тех пор, пока жидкость полностью не наполнит шланг.

- На протяжении 10 минут происходит повышение давления. Его измеряют и поддерживают в том объеме, который рекомендуется нормами для испытания рукавов данного диаметра и типа.

Напорный тип рукавов, эксплуатируемый на передвижных автомобилях, испытывают при давлении 1 МПА. Но это еще не все. Для тех рабочих вариантов, которыми оснащены автомобили с высоким давлением, размер нагрузки при испытании поднимают до 3 МПА. Для рукавов из льна и джута этот показатель равен 0,3-0,4 МПА в течение 5 минут. После испытания рукава осматривают. Второй сорт допускает наличие свищей по длине не более 2 см. Первый их не предусматривает вовсе.

Рукава, прошедшие испытания без повреждений, сушатся. А на новые шланги делают паспорта и передают в работу, не нарушая порядок. Сроки испытания пожарных рукавов пересматривают и корректируют после каждого ремонта и обслуживания. Два раза в год выполняют проверку при сезонном мониторинге всего оборудования.

Перекатка пожарных шлангов и навязка головок

Для сохранения рукавов в рабочем состоянии производится не только испытание пожарных рукавов. Периодичность перекатки оборудования определяется проведением операций через промежуток от 3 до 12 месяцев. Каждый квартал (3 месяца) перематывают рукава, находящиеся для работы в автомобилях. Пожарные шланги, содержащиеся в помещении, перекатывают один раз за год.

Эту проверку часто совмещают с гидравлическим мониторингом. Периодичность испытания пожарных рукавов составляет один раз в год на водоотдачу. При этом навязка соединительных всасывающих головок производится при введении шланга в работу. Гидравлическое испытание по плану, показавшее течь, говорит о необходимости присоединить ее повторно и подвергнуть новому испытанию.

Техническое обслуживание рукавов в эксплуатации

Для поддержания пожарных шлангов в работоспособном состоянии проводится комплекс мер профилактического технического обслуживания. Производится осмотр, после которого неисправные экземпляры отправляют на ремонт.

Для хранения, профилактического обслуживания и одновременного ремонта создаются рукавные посты (базы). Или это делается в частях. Пожарные рукава, привезенные сюда, подвергаются на входе контролю соответствия размеров.

Проверяется маркировка и штамп отдела трудового контроля.

Поступившие на базу рукава с пожара в зимний период в обязательном порядке оттаивают в теплом помещении до полого размораживания. Допускается опущение шлангов в емкости с горячей водой. В такой же ванне происходит отмачивание испачканных рукавов от загрязнений. После оттаивания и замачивания они отправляются на мойку.

Все типы напорных рукавов в обязательном порядке чистят в специальной машине. Шланг через входное окно заправляется в машину, закрепленную на краю ванны. После выставления меток в рабочее положение закрывают кожух аппарата и приводят его в действие нажатием кнопки.

Иногда для полного очищения рекомендуется повторить процедуру.

Скатка рукава в одинарное или двойное колесо выполняется после полного высушивания. Иногда она производится механизированным способом с применением специального приспособления. В нем начало рукава надевается на нижнюю катушку. И он наматывается в один слой до середины. Она помещается в разъем верхней катушки, после чего скатка идет вторым слоем.

Ремонт рукавов способом вулканизации

Для проведения операции требуется вулканизирующий аппарат. Таким методом ремонтируют льняные и прорезиненные поверхности пожарных шлангов, имеющих поперечные или продольные разрезы. Чтобы выполнить ремонт, необходимы следующие инструменты:

- жесткая щетка;

- молоток, ножницы, острый нож;

- подкладки из дерева в количестве 5 шт.;

- кисточка для нанесения клея;

- бензин, клей;

- иголки с широким ушком и суровые нитки.

Процедура проводится следующим образом. Сначала разрыв зашивается суровыми нитками. При этом стежки накладываются крестообразно. Начало шва располагается на расстоянии не менее 2 см от края разреза. Между стежками должно быть около 8 мм.

После завязывания узелка молотком простукивают шов, выравнивая его. Заплату делают из поверхности старого рукава. Ее размер превышает разрез по длине на 6 см, по ширине – на 5. Льняные заплаты не обрабатывают, а на прорезиненных убирают резиновый слой.

Приклеиваемую поверхность высушивают и очищают от пыли.

Для приготовления клеевой массы растворяют в бензине сырую резину в соотношении 3:1. Затем отстаивают около суток, перемешивают. Доливают столько же бензина и выдерживают еще 3 часа. Далее перемешивают – и клей готов. Место разреза и вокруг него обезжиривают любым растворителем.

Клей наносят до 7 раз, тщательно просушивая каждый слой на рукаве и заплате. Последний шар не сушат, а соединяют поверхности и равномерно прижимают, легко простукивая молотком.

После этого склеиваемый участок помещают в вулканизационное оборудование, фиксируют струбциной и выдерживают при температуре до 140 ºС около 40 минут.

Источник: https://BusinessMan.ru/new-ispytaniya-pozharnyx-rukavov-poryadok-sroki-periodichnost.html

Испытание пожарных рукавов

Эффективность тушения пожаров во многом зависит от технического состояния каждого вида оборудования и его элементов. Это в полной мере касается пожарных рукавов. Если они целые, без дефектов, то вода, проходящая через них, будет доставлена к очагу возгорания в требуемом объеме и необходимом напоре.

Поэтому существуют нормативы, которые касаются такого процесса, как испытание пожарных рукавов. Проводят тестирования с определенной периодичностью, которая указывается в технической сопроводительной документации к изделиям. Сам же процесс испытаний является гостированным и подчиняется ГОСТу 51049-2008.

Виды испытаний

Самая первая проверка пожарных рукавов проводится еще на заводе. Ее называют приемо-сдаточными испытаниями. Здесь в расчет берется не каждый элемент по отдельности, а целая партия изделий. Партия – это определенное количество изготовленного материала, который выпускается по одной технологической схеме за определенный период времени. При этом все изделия подпадают под один сертификат качества.

Из партии выбирается несколько образцов. Их проверяют по нескольким техническим характеристикам. А именно:

- по длине;

- замеряется внутренний диаметр;

- герметичность изделий;

- комплектация;

- маркировка;

- правильность проведенной упаковки.

Приемо-сдаточная проверка производится в течение 24 часов (не позже) после того, как вся партия вышла из технологического процесса. После нее изделия передаются на склад производителя.

Правильная маркировка

Периодические испытания

Эту разновидность испытаний проводят с учетом технической документации, которая основывается на технических возможностях производителя. В зависимости от технологии производства пожарных рукавов. То есть срок испытания пожарных рукавов определяет производитель, а не ГОСТ или другой законодательный документ.

Проводя периодическую проверку, выявляют отклонения от нормативных показателей. Все операции тестирования должны проводиться при:

- температуре воздуха от +15 до +35С;

- влажности от 45 до 85%;

- атмосферном давлении от 84 до 106,7 КПа.

Первое, что проверяют, массу одного метра рукава. Это самый простой процесс. Рукавную скрутку взвешивают на весах. Отклонения от стандартов могут быть, но не более 0,1 кг. Затем полученное значение делят на длину изделия. Если итоговый показать совпадает с паспортным, значит, износ не произошел. Последний можно эксплуатировать далее.

Необходимо отметить, что длина пожарных рукавов зависит от места их использования. К примеру, рукава, используемые в пожарных машинах, имеют стандартную длину – 20 м. Используемые в пожарных ящиках (кранах) – 10-21 м. Эта величина обязательно указывается производителем в паспорте изделия.

Замер длины

Следующий вид испытания – определение толщины гидроизоляционного слоя, который располагается изнутри рукава. Обычно это полимерный слой или резиновый. Стандартная толщина слоя – не менее 0,3 мм.

Этот процесс тестирования не так прост, поэтому его проводят специализированные лаборатории. Порядок испытания пожарных рукавов на определение толщины гидроизоляции следующий:

- от одного шланга отрезают куски длиною по 5 см;

- их разрезают вдоль, получаются прямоугольники;

- из последних нарезают 10 отрезков одного размера;

- делают замеры толщины, фиксируют их;

- затем удаляют гидроизоляционный слой, оставляя только каркас;

- замеряют толщину последних, и их также фиксируют;

- затем от первых значений отнимают вторые в соответствии с порядком проведенных замеров;

- после чего находится среднеарифметическое значение проведенных манипуляций, то есть суммируются полученные разницы, и конечный результат делится на количество проведенных измерений;

- теперь конечный показатель надо сравнить со стандартным (0,3 м), если он меньше, то гидроизоляционный слой износился, если нет, то рукава можно продолжать эксплуатировать.

Относительное изменение длины и диаметра

Когда в рукав поступается вода под давлением, он естественно будет изменяться в размерах. Поэтому существуют нормативы, которые определяют максимальное значение каждого показателя. А это длина изделия и его диаметр.

Рукава, используемые в пожарных машинах, могут удлиняться на 5% и расширяться в диаметре также на 5%. Изделия, используемые в пожарных кранах, могут изменяться в длину на 5%, а диаметре на 10%.

Как испытывают пожарные рукава на предмет изменения их размеров:

- соединяют рукав с насосом, а с противоположной стороны устанавливается запорное устройство, через которое необходимо выпустить воздух;

- вода закачивается в рукав с полным удалением воздушных пузырей;

- теперь на самом рукаве наносятся метки через каждый метр;

- в этих местах измеряется диаметр изделия, а также отмечается длина от конца до каждого отмеченного участка;

- давление воды поднимается до 0,1 МПа;

- в таком состоянии рукав должен находиться 2-3 минуты;

- после чего производят замеры диаметра по меткам и длины от конца рукава до нанесенных границ каждого участка;

- находится среднеарифметическое значение каждого параметра;

- производится сравнение с нормативными показателями, то есть полученное значение не должно превышать 5 или 10%.

Заполнение шлангов водой

Расход воды на увлажнение

Как только вода попадает в рукав, ее часть заполняет само изделие, то есть происходит увлажнение материала. Этот параметр важен тем, что влажный рукав подвержен различным нагрузкам, от которых снижается его эксплуатационный ресурс. Особенно это касается волочения по грунту или твердому покрытию.

Эта характеристика зависит от внутреннего диаметра изделия. К примеру:

- диаметр 25 мм – увлажнение 0,06 мин;

- диаметр 90 мм – увлажнение 0,32 л/мин.

При испытании необходимо учитывать, что эта характеристика пожарного рукава определяется длиною испытуемого образца, равной 1 м. Тестирование производится водой под давлением 1,25 МПа. В таком состоянии метровый кусок пожарного рукава должен находиться в течение 3-5 минут. Далее давление уменьшают вдвое и выдерживают образец в течение 20 минут.

После чего под рукав устанавливают емкость, в которую собирают просачиваемую воду. Собирают ее в течение минуты, а затем определяют литраж. После чего сравнивают с табличными данными.

Станок для испытания пожарных рукавов

Испытание на разрывное давление

Испытания напорных пожарных рукавов на разрывное давление – одна из наиважнейших проверок. Она показывает, какое максимальное давление рукав может выдержать. Существуют точные нормативы этой характеристики, которые зависят от рабочего давления пожарных рукавов. К примеру:

- рабочее давление 1 МПа – разрывное 2 МПа;

- соответственно 1,2 – 2,4;

- 1,6 – 3,5 МПа;

- 3 – 6 МПа.

Для проведения проверки требуется участок напорного пожарного рукава длиною 1 м. В него заливается вода и удаляется воздух. Затем нагнетается вода с повышением давления до тех пор, пока рукав не порвется. Это давление фиксируется и сравнивается с табличным максимальным. Если оно равно ему или превышает, то рукав можно дальше эксплуатировать.

Испытания на термостойкость

При пожаре рукава протаскивают внутрь горящих зданий и сооружений. При этом они соприкасаются с сильно нагретыми конструкциями, строительными материалами и элементами. Чтобы тут же не произошло разрыва, рукава делают стойкими к высоким температурам. Поэтому проводят с определенной периодичностью испытания пожарных рукавов на термостойкость.

В ГОСТе четко указаны должные параметры соотношения термостойкости пожарных рукавов с температурой нагретого стеклянного стержня:

- Если стержень нагрет до +300С, то при соприкосновении с ним температура рукава не должна повышаться больше +30С. Это относится к изделиям, которыми комплектуют пожарные машины.

- Рукава, которыми оснащают пожарные краны, при той же температуре стержня, могут нагреваться до +5С.

Что касается испытания, то его проводят на специальной установке. В ней присутствует стержень, изготовленный из стекла, внутри которого монтируется нагревательный элемент. На стержень надевается пожарный рукав, нагревательный элемент включается (нагрев производится электричеством). Затем замеряется время и температура, при которых на поверхности образца начнет образовываться свищ.

Стеклянный стержень

Испытание на маслостойкость

Соприкосновение пожарных рукавов с техническими маслами – реальность не только при тушении пожаров, но и в процессе проведения тренировок. А масла негативно сказываются на техническом состоянии изделий, сокращая их срок службы. Поэтому существуют сроки проверки кранов и пожарного рукава на предмет их маслостойкости.

Испытываться шланги должны по следующей схеме:

- от пожарного шланга отрезают куски (длина может быть разной);

- их опускают в масло, где продержат в течение 72 часов;

- затем проводят тестирование на разрывное давление и на прочность связи между каркасов рукава и его гидроизоляционным слоем.

Испытание стойкости к абразивному износу

В ГОСТе этому значению также предъявляются особые требования. Измеряется данный показатель количеством циклов, и зависит он от диаметра шланга.

Изделия, используемые в пожарных автомобилях диаметром 25, 40 и 50 мм, должны выдерживать 50 циклов. Диаметром 65 мм выдержат 40 циклов. 80 и 90 мм – 30 циклов.

Рукава, применяемые в пожарных ящиках, должны выдерживать 20 циклов абразивного износа, если их диаметр не превышает 50 мм. У 65-миллиметровых износ не превышает 15 циклов.

Испытания проводят на специальной установке, в составе которой присутствует валик, вращающийся округ своей оси. На его поверхности надевается наждачная бумага. Валик не только крутиться, но и перемещается вдоль куска рукава, который наполнен водой из крана. Один цикл – это один проход валика из одного конца испытуемого образца в другой.

Валик перемещается вдоль отрезка пожарного шланга, вращаясь одновременно, до тех пор, пока на поверхности испытуемого куска не появится влажность. Специальный счетчик считает количество проходов. Как только влажность появилась, испытания останавливают. А затем фактическое количество циклов сравнивают с нормативными.

Проверку обязательно проводят с тремя образцами. И от того, какое из них количество выдержит испытания, подводятся итоги проводимого тестирования.

Испытания на стойкость к абразивному воздействию

Периодичность проверок

Ответить на вопрос, как часто должна производиться проверка пожарного рукава, можно так – в зависимости от назначения и применения. К примеру, если изделия все время без дела лежат в пожарных ящиках, то их осматривают на предмет целостности один раз в полгода. А испытания проводят с учетом срока хранения. Как он только подошел к концу, рукава передаются на тестирование.

Если в процессе осмотра на изделиях обнаружены дефекты или нарушения целостности, то в этом случае их также подвергают проверке. Если шланг не выдержал испытаний, то его исследуют и решают – отправлять на ремонт или нет. В последнем случае рукава утилизируют. После ремонта шланги обязательно подвергаются проверке по всем вышеописанным пунктам.

Как только тестирование проведено полностью, рукава сушат, а затем закладываются в пожарные ящики, шкафы или в отсеки пожарных автомобилей. Некоторые из них будут складированы. На каждый из них заводится карточка или новый паспорт.

Заключение по теме

Не зря пожарные рукава часто подвергаются испытаниям. Хотя эти изделия изготавливаются из прочных материалов, вода под давлением, а также условия хранения, — это серьезные нагрузки, которые снижают качество материалов.

Источник: https://PozharaNet.com/pozharnoe-oborudovanie/inventar/ispytanie-pozharnyh-rukavov.html

Правила испытания пожарных рукавов

Оперативность и эффективность тушения пожаров различных категорий во многом зависят от технического состояния и пригодности того или иного оборудования или его составных частей. Одними из наиболее необходимых составляющих системы тушения пожаров являются пожарные рукава.

Эти изделия, как компонент противопожарной безопасности, подлежат обязательной проверке и испытаниям, периодичность которых определяется в специальных нормативных и регламентирующих документах. Целостность и пропускная способность пожарных рукавов в конечном итоге влияют на обрабатываемую площадь и общее время тушения возгорания.

Опробование системы

Основным нормативным документом, регламентирующим порядок использования, хранения и обслуживания пожарных рукавов, является специальное руководство по их эксплуатации. Периодические испытания этих компонентов системы пожаротушения направлены на поддержание их функциональности и исправного технического состояния, проверку герметичности и пропускной способности.

Перед проверкой пожарных рукавов в действии ответственное лицо должно сначала произвести внешний осмотр со всех сторон рукава на предмет наличия потертостей, механических повреждений, перекручивания, которое может впоследствии стать причиной разгерметизации, а также наличия на поверхности рукава инородных химических компонентов (пятен технического масла, нефтепродуктов и других химических элементов). Кроме того, рукава исследуются и изнутри, насколько это позволяет возможность.

Визуальное исследование пожарных рукавов также должно быть направлено на выявление возможных отслоений резинового слоя, проверку или ревизию мест соединений рукава и соединительных элементов по всей его длине.

Непосредственная процедура фактического испытания рукавов утверждена как необходимая и неотъемлемая процедура в следующих случаях, а именно:

- при установке нового пожарного рукава и принятия его в эксплуатацию;

- после осуществления планового обслуживания или ремонтных работ, которые связаны с восстановлением герметичности или соединением нескольких отрезков при помощи соединительных элементов;

- после применения рукава при тушении пожара с повышенным уровнем сложности (высокая температура, использование при тушении специфического материала или веществ), а также в случае обнаружения признаков попадания на поверхность рукава активных химических элементов в процессе его эксплуатации.

В соответствии с требованиями нормативных и регламентирующих документов испытывать необходимо рукава поочередно по одному экземпляру. Допускается испытания двух пожарных рукавов при условии использования независимого водосборника.Далее специалистами производится сборка всей конструкции пожаротушения по двум допустимым схемам.

Первая из них требует наличия пожарной автоцистерны, непосредственно самого рукава и конечной заглушки. Во втором случае в описанную схему добавляется независимый водосборник. На конечном этапе монтажа закрытой линейной магистрали производится надежная герметизация всех соединений и составляющих элементов.

На следующем этапе, когда линия рукава полностью готова к испытанию, осуществляется нагнетание давления внутри его при помощи вакуумного механизма в пожарном автомобиле. При этом показатель внутреннего давления должен составлять не менее 0,08 МПа.

При достижении этого показателя специалисты, осуществляющие осмотр, оценивают поверхность рукава на возможное наличие неровностей, подтеков или сильно деформированных участков.

Среднее время, на протяжении которого осуществляется проверка целостности под давлением пожарных рукавов составляет в среднем пять минут.

После окончания испытаний пожарных рукавов на предмет герметичности следует дополнительно осмотреть их на предмет целостности и состояния защитной поверхности.

Ответственные лица обязаны вести специальные карточки на каждый из имеющихся рукавов. Результаты проводимых испытаний заносятся в этот документ и утверждаются комиссией. При неудовлетворительных результатах испытания пожарные рукава могут быть отправлены в специализированные центры для проведения ремонтных работ или восстановительного обслуживания. В случае же невозможности проведения ремонта или достаточно долгой эксплуатации такие изделия подлежат утилизации.

Проверка напорных рукавов

Требования к испытаниям напорных пожарных рукавов несколько отличаются от обычных. Так, помимо условий, при которых испытываются стандартные пожарные рукава, напорные должны тестироваться в случае использования их реже, чем один раз на протяжении года. Кроме того, напорные рукава после каждого применения дополнительно испытываются на состояние рабочего давления.

При испытаниях этого типа рукавов также используется насосное оборудование пожарных автомобилей. Для напорных пожарных рукавов применяется давление в диапазоне от 0,2 до 0,4 МПа, а среднее время, на протяжении которого осуществляется испытание одного изделия, составляет все те же пять минут.

При сборке магистрали на одном ее конце может устанавливаться либо заглушка с запорным краном, либо подключается разветвление. К цистерне автомобиля рукав присоединяется через соединительный элемент, который оборудован специальным манометром. Особое внимание уделяется герметичности всех соединений.

После того как вода полностью заполнила систему с напорным рукавом, и воздух был полностью удален из нее, осуществляется постепенное нагнетание давления до указанных выше показателей.

Эта процедура по продолжительности занимает около двух минут. Далее на протяжении еще двух минут давление удерживается и затем опускается до ноля. На заключительном этапе давление снова постепенно поднимают до указанной отметки на протяжении трех минут и удерживают его на протяжении тех же трех минут.

Показания результатов испытания напорных рукавов также заносятся ответственными лицами в специальные карточки.

Стоит заметить, что технические паспорта на изделия различных производителей могут предусматривать разные максимально допустимые показатели давления, при которых следует выполнять испытания, поэтому особое внимание следует уделять ознакомлению с инструкцией по безопасности и эксплуатации того или иного рукава.

Периодичность исследования

Во многом периодичность испытания зависит от места и условия их использования или хранения. В силу того, что продукция различных изготовителей этой продукции отличается теми или иными эксплуатационными и техническими особенностями, сроки проведения испытаний также разнятся. В сопроводительной и технической документации к каждому отдельно взятому типу рукавов указывается необходимая периодичность проведения испытания.

В соответствии с нормами государственной противопожарной службы периодичность испытания напорных пожарных рукавов в среднем должна составлять не реже чем один раз в полгода. В конкретных случаях следует руководствоваться требованиями технической документации на конкретное изделие.

Потери напора воды

В соответствии с техническими показателями гораздо более эффективным является параллельное соединение противопожарной магистрали с участием пожарного рукава. Общий показатель сопротивления в этом случае гораздо ниже в отличие от функционирования одной линии.

Для определения общего показателя потери напора в пожарных рукавах учитываются потери при прохождении соединительных элементов рукавов. Для этого используется общепринятая формула, согласно которой объем потерь силы напора равен делению показателя скорости воды в квадрате (м/с) на двойной показатель ускорения свободного падения, и умножению результата на коэффициент потерь в соединительном элементе.

При расчете же коэффициента уменьшения силы напора по длине всего рукава используется так называемая формула Дарси Вейсбаха. При этом рассчитанный коэффициент линейного сопротивления умножается на результат деления длины пожарного рукава на показатель его диаметра, при этом все данные применяются в метрах. Затем результат необходимо умножить на результат деления расхода литров в секунду в квадрате на (0,785*d²)²*2g.

оценок: 2, 3,00

Загрузка…

Источник: https://ProtivPozhara.com/oborudovanie/inventar/ispytanie-pozharnyx-rukavov