Содержание

- 1 Негорючие и огнестойкие панели

- 2 Огнезащитный Лак. Лак огнезащита для ДСП, ДВП, стеновых панелей и строительных материалов

- 2.1 ОГНЕОЗАЩИТНЫЙ ЛАК, Лак Огнезащита с 1-й группой огнезащиты по ГОСТ

- 2.2 Огнезащитный лак, ЛАК ОГНЕЗАЩИТА.

- 2.3 Отличительные особенности огнебиозащитного лака «Лак огнезащита»

- 2.4 Сертификаты, заключения, результаты испытаний:

- 2.5 Огнезащитный Лак Назначение

- 2.6 Огнезащитный Лак Применение

- 2.7 Лак Огнезащита — Порядок работы

- 2.8 Упаковка, транспортирование и хранение Огнезащитного лака

- 3 Пропитка МДФ от влаги — Двери, перегородки

- 4 Огнезащитная обработка

- 5 Противопожарная обработка МДФ

Негорючие и огнестойкие панели

В этом разделе можно посмотреть огнестойкие (КМ1) и негорючие (КМ0 НГ) шпонированные панели: с перфорацией и гладкие, с натуральным шпоном дерева, шпоном файн-лайн или с покрытием HPL/ CPL. Они применяются там, где необходимо совместить красоту натурального дерева и огнестойкость.

Особенности огнестойких панелей

Главной особенностью огнестойких отделочных материалов, является сохранение своих эксплуатационных свойств под воздействием высоких температур.

Они не воспламеняются от искр, открытого источника огня, импульсов электротоков так как имеют, согласно требованиям к данного рода покрытиям, класс пожарной опасности – КМ0 или КМ1.

Этот вид изделий изготавливается из гипсоволокна, силиката кальция, стекломагнезита, поливинилхлорида и другого термостойкого сырья. Плиты имеют различную декоративную поверхность и толщину. Наиболее тонкие листы применяют для отделки потолков, а более толстые – для стен и даже полов.

Компания Wilhelmi предлагает потребителям уникальные огнестойкие панели из гипсоволокна, которые не горят, в их составе отсутствует асбест и дополнительно они прекрасно поглощают негативный шум. Повышенный коэффициент звукопоглощения обеспечивает различная перфорация листов от 0,5 мм до 8 мм.

Поверхность плит имеет изысканный рисунок и выразительный цвет, так как она шпонирована тонким слоем древесины клена, ореха или дуба. Существует возможность заказа листов нестандартных размеров. Все это позволяет реализовать дизайнерский проект оформления помещения любой сложности.

Термостойкие изделия этого типа также отличаются долговечностью, простотой монтажа и ухода, повышенной влагостойкостью, прекрасными гигиеническими характеристиками.

Основные потребители огнестойких панелей

Огнестойкие отделочные панели широко используют для отделки стен и потолков помещений с повышенными требованиями к пожаробезопасности, а также лестничных пролетов, вестибюлей, лифтовых холлов и т.д. Они незаменимы для оформления школьных и дошкольных учреждений, больниц, общественных мест, промышленных, концертных и спортивных залов. Их рекомендуют для обшивки стен в ночных клубах, танцевальных залах, барах, ресторанах и кафе, а также кинотеатрах и торговых центрах.

Кратко про негорючие панели

При строительстве или капитальном ремонте жилых, а также нежилых зданий, особое внимание уделяется их пожаробезопасности. Негорючие стеновые панели станут идеальным вариантом для владельцев недвижимости как для обеспечения защиты при возгорании, так и с точки зрения эстетичности.

Наша компания предлагает широкий ассортимент продукции немецкой фирмы Wilhelmi для внутреннего оформления стен и потолков. В наличии большой выбор декоративных материалов для облицовки поверхностей с модными расцветками, уникальными формами и универсальными размерами.

Готовый финишный слой заменит окончательную отделку и покраску.

Для оформления фасадов и внешних подоконников используются наиболее широкие негорючие панели для стен. Узкими закрывают стены и потолки, средние чаще всего применяют для перегородок.

Выпускаются как с декоративным покрытием, например – полимерами HPL, CPL, ламинированными пропиткой, или шпоном натуральной древесины, так и без него. Это позволяет воплотить все дизайнерские решения и оформить интерьер в современном стиле.

Оно способно воспроизводить любые поверхности — дерево, срез камня, структуру ткани, имитировать фактурную штукатурку.

Огнестойкие панели из высококачественных стеклогранулята, гипсокартона, металла, МДФ и ДСП покрыты специальной пропиткой. Имеют высокую популярность, наиболее востребованы при строительстве, благодаря своим эксплуатационным свойствам и внешнему виду. Обладают массой преимуществ:

- создание стильного экстерьера;

- легкость, быстрота монтажа;

- высокая влагостойкость;

- значительный диапазон расцветок, разнообразие рельефов;

- возможность выбора экранированного покрытия;

- устойчивость к выгоранию от УФ лучей, резким перепадам температур;

- отличная шумоизоляция;

- улучшение акустики в общественных местах;

- ударопрочность;

- малый вес;

- удобство транспортировки;

- экологичность, отсутствие токсичности;

- гипоаллергенность;

- пластичность при использовании в сложных конструкциях;

- универсальность для любых объектов;

- не требуют дополнительной обработки и выравнивания стен;

- при отделке в помещениях остается минимальное количество мусора;

- долговечность.

Негорючие панели звуконепроницаемые и обеспечивают отличную акустику. Вся продукция проходит тестирование и подтверждает высокое качество соответствующими сертификатами, согласно заявленным функциям.

Используются для установки в административных зданиях, медицинских и общеобразовательных учреждениях, культурно-развлекательных заведениях, промышленных предприятиях, спортивных залах, клубах и ресторанах, торговых точках.

А также в качестве покрытия в кухнях, на балконах, лоджиях частных домов и квартир, для возведения межкомнатных перегородок, отделки откосов.

Согласно техническому регламенту по требованиям пожаробезопасности огнестойкие панели классифицируются по группе КМО, то есть — полное отсутствие горючести, воспламеняемости, дымообразования.

Предлагаем вашему вниманию ультрасовременные изделия Mikropor G из стеклогранулята, изготовленные с помощью новейших технологий. Благодаря которым с успехом выдерживают многократные влажные уборки, чистку моющими и дезинфицирующими препаратами.

Что позволяет устанавливать их в лечебных, косметологических кабинетах и операционных.

При каркасном монтаже с металлической обрешеткой в случае повреждения изделий их не составит труда снять или заменить другими. В момент возгорания они станут серьезным препятствием для распространения пламени по периметру помещения. Нагреваясь, негорючие стеновые панели способны сохранять конфигурацию, не выделяя в воздух отравляющих веществ.

В их составе также присутствуют антисептические компоненты, предохраняющие всю конструкцию от появления грибковой плесени. Гладкая фактура достигается в процессе производства тщательной шлифовкой, а мелкодисперсионная – при нанесении красящей штукатурки. Мелкозернистые плиты Akustaplan могут устанавливаться бесшовным методом посредством вспомогательных материалов.

Допускаются и бескаркасные способы крепления, но только на идеально ровных поверхностях.

Уникальность панелей германского производителя заключается в том, что они снабжены акустической мембранной пленкой. Это придает им свойства как поглощающие звук, так и отражающие его. Запатентованная перфорация отделочных материалов обеспечивает комфортное восприятие звука. А армирование стекловолоконной сеткой делает не только прочными, но и долговременными. Оптический эффект создают креативные плиты с рельефными формами, плавно переходящими одна в другую.

Шпонированные негорючие панели

Шпонированные негорючие панели премиум-класса создаются с использованием натурального пиленого, строганного, лущеного сырья из ценных пород деревьев – дуба, кедра, ясеня, бука. Довольно дорого и изысканно смотрятся в качестве акцента на отдельной стене, а также при полном оформлении помещения. Успешно применяются в изготовлении некоторых деталей корпусной мебели, подиумов, декоративных каминов.

Большим преимуществом можно считать возможность создания с их помощью гармоничных интересных интерьеров.

Цветовая палитра, оформление флисовой акустической фоторепродукцией обеспечивают дизайнеров и архитекторов правом воплотить свои художественные замыслы при индивидуальном заказе.

Оригинальность негорючих панелей для стен при разработке гарантирована тем, что данного товара не бывает в свободной продаже. Они выполняются строго по запросу клиентов, создающих конкретный эксклюзивный проект.

Источник: https://wilhelmi.ru/catalog/fireproof/

Огнезащитный Лак. Лак огнезащита для ДСП, ДВП, стеновых панелей и строительных материалов

комплекс 24 кг комплекс 12кг

ОГНЕОЗАЩИТНЫЙ ЛАК, Лак Огнезащита с 1-й группой огнезащиты по ГОСТ

Характеристики огнезащитного лака указаны по информации, полученной от завода производителя (Инструкция по использованию, сертификаты). Данная информация является ознакомительной. Не является публичной офертой.

На этой странице представлено описание и инструкция ТОЛЬКО одного вида из ТРЕХ доступный сейчас к реализации огнезащитных лаков, которые мы можем вам предложить.

ПОЛНЫЙ КАТАЛОГ огнезащитных лаков практически для любой поверхности обладающие негорючестью, высокой износостойкостью, влагозащитой, морозостойкостью, обеспечивающих 1-ю группу огнезащиты, КМ-1 и КМ-2, обладающих возможностью нанесения ЗИМОЙ до -25С, имеющих более НИЗКИЙ РАСХОД (от 135гр/м2), выпускаемых в ОДНОКОМПОНЕНТНОМ исполнении и которые домостроительная компания Терем-Град на своих объектах наносит на ламинат, пластик, ДСП, ДВП, оргалит, картон, дерево, фанеру, металл доступен для заказа и покупке у наших партнеров по ссылке «ПЕРЕЙТИ в раздел».

← ОГНЕЗАЩИТНЫЙ ЛАК сертификат скачать (для ознакомления)

При покупке лака вы получите ДЕЙСТВУЮЩИЙ СЕРТИФИКАТ на огнезащитный лак.

Огнезащитный лак, ЛАК ОГНЕЗАЩИТА.

Огнебиозащитный лак. Огнезащитный Лак предназначен для обработки древесины, ДВП, ДСП и т.п. поверхностей внутри помещений с целью снижения их горючести.

Лак обладает показателями 1-я группа огнезащиты и 1-я группа огнезащитной эффективности по ГОСТ, Лак Огнезащита может быть использован для уменьшения пожарной опасности деревянных конструкций, эксплуатируемых внутри помещений и в условиях атмосферных воздействий, исключающих прямое воздействие атмосферных осадков (т.е. под навесом).

Огнезащитный лак ОЗЛ-1 используется также для биозащиты, предохраняя материал от гниения и вредоносных насекомых. Лак несет декоративные функции и может использоваться для оформления помещений в выбранной заказчиком гамме цветовых решений.

Отличительные особенности огнебиозащитного лака «Лак огнезащита»

- Обеспечивает долговременный огнезащитный эффект: до 10 лет.

- Обеспечивает высокую степень огнезащитной эффективности:

— 1 группу огнезащитной эффективности древесины.- В соответствии с ГОСТ Р 53292-2009 Огнезащитный Лак обладает 1-й (высшей) группой огнезащитной эффективности.

— В соответствии с ГОСТ 30028.4-2006 Лак Огнезащита является эффективным биозащитным средством.

Огнезащитный лак представляет собой комплексную систему, состоящую из 2-х компонентов – А и Б, которые нужно смешать перед нанесением.

- Имеет низкий расход.

- Легко наносится кистью, валиком, распылителем.

- Придает древесине эстетичный внешний вид. На поверхности образуется прозрачное глянцевое покрытие. При необходимости в лак перед применением может быть введен любой совместимый с лаком краситель для придания лаку нужного цвета.

- Не имеет запаха после высыхания.

- Образует эластичную пленку, стойкую к щядящей влажной уборке (не использовать абразивные моющие средства).

- Оптимальный температурный режим хранения лака: от -50°С до +35°С.

При нанесении лак надежно сцепляется с обрабатываемой поверхностью, образуя защитную пленку. Под воздействием высоких температур и пламени защитная пленка преобразуется в пенококсовый слой, предотвращающий доступ кислорода и распространение пламени.

Сертификаты, заключения, результаты испытаний:

Огнезащитный Лак прошел государственные испытания и имеет все необходимые сертификаты и заключения.

Огнезащитный Лак Назначение

- Защищает древесину от возгорания.

- Защищает окрашенную поверхность от плесневых и деревоокрашивающих грибов.

Огнезащитный Лак Применение

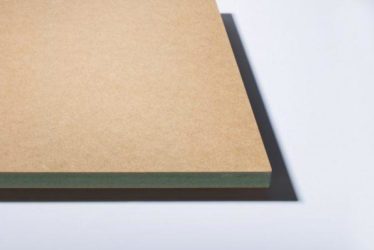

- Древесина, шлифованные ДСП, ДВП и т.п. поверхности внутри зданий и сооружений.

- Обеспечивает 1 группу огнезащитной эффективности.

- Образует устойчивое покрытие. Сохраняет текстуру поверхности. Колеруется универсальными колеровочными пастами.

- Не изменяет физико-механические свойства древесины. Не имеет запаха после высыхания.

1. Поверхность древесины должна быть очищена от грязи, пыли и наплывов смолы. Не допускается наносить лак на ранее окрашенные или проолифенные поверхности.2. Нанесение лака должно осуществляться при положительной температуре.3. Огнезащитный Лак не рекомендуется применять в местах, подвергающихся постоянным механическим воздействиям (лестницы, полы, перила и т.д.).4. Через 2 недели после нанесения лак огнезащита становится влагостойким.

Допускается легкая влажная уборка лакового покрытия.5. Огнезащитный лак можно наносить кистью, валиком или с помощью краскораспылителя.6. После завершения огнезащитных работ оборудование, используемое для приготовления и нанесения лака, должно быть немедленно промыто водой.

7. При замерзании огнезащитного лака его огнезащитные свойства не теряются.

В этом случае лак следует поместить в тёплое помещение до полного оттаивания и затем использовать по назначению.

Лак Огнезащита — Порядок работы

1. Перед нанесением огнезащитного лака поверхность древесины и материалов на её основе обрабатывают компонентом Б за 2-3 раза с перерывом 1,5-2 часа с помощью кисти или краскораспылителя. Общий расход компонента Б составляет 300г/м².2. Для приготовления огнезащитного лака компонент Б тщательно замешивают в компонент А в соотношении: 170г компонента Б на 1кг компонента А.

При этом компонент Б следует добавлять к компоненту А, а не наоборот. Замешивание компонентов производят вручную или с помощь дрели с насадкой до достижения полной однородности смеси. Приготовленный лак используют в течение 3 часов с момента приготовления.

Внимание! При хранении компонент А может расслаиваться. В этом случае перед применением его следует тщательно перемешать.

Внимание! При хранении компонент А может загустевать. В этом случае для достижения малярной вязкости готовый лак следует разбавить водопроводной водой в количестве, не превышающем 10% от веса лака. Воду можно прибавлять одновременно с компонентом Б.

2.3. Лак Огнезащита наносят через 12 часов после обработки компонентом Б кистью, валиком или краскораспылителем в 2 слоя. Каждый слой высушивается в течение 12 часов. Расход огнезащитного лака составляет 500г/м². Общий расход с учетом предварительной обработки компонентом Б — 800 г/м².

Внимание! Окончательное формирование лакового покрытия наступает не ранее, чем через две недели после нанесения последнего слоя.

1. Изготовитель гарантирует соответствие огнезащитного лака требованиям технических условий при соблюдении потребителем правил транспортирования, хранения, применения и условий эксплуатации.2.

Гарантийный срок хранения огнезащитного лака в неповреждённой таре предприятия-изготовителя – 12 месяцев со дня изготовления.3.

Срок службы огнезащитой обработки для лака при соблюдении условий нанесения и эксплуатации обработанных конструкций и материалов составляет:

• конструкции и материалы из древесины, эксплуатируемые внутри помещений и защищенные от механических воздействий – не менее 10 лет;

• конструкции и материалы из древесины, эксплуатируемые в условиях атмосферных воздействий, исключающих прямое воздействие атмосферных осадков (т.е. под навесом) – не менее 5 лет;

• материалы на основе древесины без декоративной облицовки (ДСП, ДВП и т.п.), эксплуатируемые внутри помещений – не менее 5 лет;

• материалы на основе древесины с декоративной облицовкой (ДСП, ДВП и т.п.), эксплуатируемые внутри помещений – не менее 3 лет (при условии проверки на совместимость огнезащитного лака с облицовкой в лаборатории производителя этого лака);

• Для влагоизолированной, защищённой от механических воздействий («зашитой») древесины – до очередного капитального ремонта.

Упаковка, транспортирование и хранение Огнезащитного лака

1. Компоненты лака — А и Б — поставляются в полиэтиленовой таре.2. Огнезащитный лак перевозят всеми видами крытого транспорта в соответствии с правилами перевозки грузов, действующими для данного вида транспорта.3. Хранение лака огнезащита производится в отапливаемых и неотапливаемых помещениях.

Техника безопасности

1. Огнезащитный лак пожаро- и взрывобезопасен.2. В помещениях, где проводят работы с огнезащитным лаком, должна быть естественная или приточно-вытяжная вентиляция.3.

При работе с огнезащитным лаком необходимо использовать средства индивидуальной защиты кожных покровов, органов дыхания и органов зрения: спецодежду, резиновые перчатки, респиратор, защитные очки.

4.

При попадании лака или его компонентов на кожу необходимо смыть лак водой с мылом. При попадании на слизистые оболочки глаз – промыть большим количеством воды.

Условия хранения двухкомпонентного огнезащитного лака

Хранится в герметично закрытых емкостях вдали от источников тепла. Срок хранения до 6 месяцев при температуре от -50оС до +35оС. Каждая партия лака проходит экспресс-контроль на лабораторном оборудовании предприятия.

→ купить Огнезащитный Лак через наш ИНТЕРНЕТ-МАГАЗИН

→ вернуться НА ГЛАВНУЮ страницу к выбору составов

Источник: http://anta-01.ru/ognezashchitnyy-lak-lak-ognezashchita-dlya-dsp-dvp-stenovykh-paneley

Пропитка МДФ от влаги — Двери, перегородки

- 1 Как защитить ДСП от влаги?

- 2 Технология пропитки фанеры – статьи о фанере и пиломатериалах

- 3 Пропитка МДФ от влаги

- 4 Особенности пропитки маслом древесноволоконных плит HDF и MDF

- 5 Влагостойкий МДФ

- 5.1 Влагостойкость МДФ

- 5.2 Мдф панели влагостойкие

- 6 Лак для МДФ — выбор состава и техника нанесения

- 7 Огнезащитный Лак. Лак огнезащита для ДСП, ДВП, стеновых панелей и строительных материалов

Невысокая стоимость ДСП, высокие эксплуатационные характеристики, универсальность применения сделали их очень востребованным материалом. Наиболее частые сферы применения ― мебельное производство и строительство. Главным врагом этих плит является вода – стружка увеличивается в объёме, плита разбухает, коробится и крошится.

Ещё в самом начале изготовления опилки и стружку после просушки пропитывают формальдегидными смолами. После прессования поверхность плит ламинируют, иногда даже лакируют.

Но защита поверхности не спасает от проникновения влаги торцы, через которые она поступает внутрь. Скапливаясь внутри, вода постепенно начинает проникать в древесные волокна, что приводит к разрушению плиты. Следовательно, от жидкостного проникновения в период эксплуатации спасать надо в первую очередь торцы. Если они будут наглухо загерметизированы, срок службы плит намного увеличится.

На фото – последствия воздействия воды на столешницу из ДСП

Почему именно торцы являются стартовой площадкой для разрушения? Да потому что производство плит нужных стандартных размеров, равно как и подготовка разных по величине кусков материала, требует распила. При этом нарушается целостность волокон древесины.

Таким образом, защита ДСП от влаги осуществляется по трём направлениям:

- пропитка древесных волокон смолами;

- специальная обработка поверхности;

- герметизация торцов.

Первый шаг по пути влагостойкости

Уже в начале производства ДСП осуществляется процесс, призванный защитить их от проникновения воды – так называемое осмоление стружки. Благодаря этой операции достигаются две цели ― насыщение волокон смолами и их склеивание. Для большей части изготавливаемых плит применяются формальдегидные смолы, уже по определению являющиеся гидрофобным компонентом изделия.

Зеленые вкрапления в ДСП – специальные водоотталкивающие компоненты

В случаях, когда от плит требуется ещё большая влагостойкость, применяют другое связующее, то есть формальдегидную смолу заменяют на мочевиномеламиновую. Она гораздо прочнее склеивает между собой стружки, тем самым являясь более сильной преградой на пути влаги. При дополнительном введении в стружечный ковёр расплавленного парафина или его эмульсии, влагостойкость ДСП ещё увеличивается.

Обработка поверхности плит

Лицевая и обратная поверхности плиты, как самые большие площади соприкосновения, без всякой защиты могут пропустить сквозь себя и впитать, соответственно, наибольшее количество жидкости. Будет не лишним покрыть эти плоскости чем-нибудь влагозащитным. Некоторые из способов такого покрытия возможны только в заводских условиях, некоторые ― и в домашних.

Один из главных способов защиты ― ламинирование. При нём на отшлифованную ДСП при высоком давлении и большой температуре укладывается меламиновая плёнка. Суть этого процесса не в прессовании, а в том, что в этих условиях плёнка полимеризует поверхность плиты, становясь с ней одним целым.

Есть ещё один способ, выполняемый в заводских условиях ― это каширование. Здесь также применяются давление и нагрев, но более щадящие. Уже отвердевшую плёнку прижимают к покрытой клеем плите. Если ламинирование ― химический процесс, то каширование ― механический.

Составляющие ламинированного ДСП

В домашних условиях часто неламинированную ДСП покрывают для защиты несколькими слоями краски. Перед покраской поверхность предварительно обработать:

- с поверхности тщательно сметается и стирается пыль;

- для первого раза плита промазывается горячей олифой;

- далее это делается холодной олифой до образования наружной корочки;

- поверху производится покраска. При любых способах покраски надо помнить, что каждый последующий слой краски наносится на уже высохший предыдущий.

Есть ещё несколько способов защиты от промокания. Например, поверхность, которая не будет подвергаться механическому воздействию, можно защитить так: натереть стеарином, потом нагреть феном. Дать остыть, и повторить это ещё пару раз. Или же: одна часть битумного лака мешается с пятью частями олифы. Покрытие осуществляется дважды.

Обработка стыков и кромок

Вода всегда ищет самое низкое место, углубление. А чем же, как не углублением, являются стыки на горизонтальных плоскостях? Особенно много таких стыков в корпусной мебели, которая производится как раз из ДСП. Кухонная мебель же вообще, как на передовой: и воды с избытком, и испарений хватает. Наиболее подвержены воздействию влаги мойка, шкаф с сушкой, столешница, мебель возле и над кухонной плитой.

Краны все когда-то начинают подтекать. Так вот в мойке самое перспективно опасное место там, где в столешницу врезается смеситель. Это место контакта металла и дерева. Возможно не только подтекание крана, но и конденсация воды в месте контакта. Поэтому это место зачищается, сушится феном. Далее наносится слой клея ПВА, после высыхания которого ― силикон. Можно строительный герметик, это тоже силиконовая масса, ею от протекания даже оконные рамы герметизируют.

Кромка не только защищает ДСП от воздействия влаги, но и уменьшает выбросы вредных веществ

В посудном шкафчике следует проверить наличие или отсутствие поддона: если его не будет, то жидкость, стекая на дно шкафчика, испортит его. Для всей кухонной мебели, где возможно намокание, надо взять себе за правило: обезжирить это место и потом не жалеть герметика.

Для заделки швов лучше использовать санитарный силикон подходящего оттенка: не будут на поверхности появляться тёмные плесневые пятна.

Неламинированные кромки столешницы закрывают соединительными или торцевыми планками. Они бывают металлическими или пластиковыми. Защита не ахти какая, поэтому предварительно торец столешницы следует обработать силиконом. Другой способ защиты ― нанесение на место среза мебельного лака или клея ПВА. Предлагаемые строительным рынком самоклеящиеся плёнки или скотч надёжной защитой назвать нельзя.

Заделка стыков ДСП на полу

Трудность заключается в том, что на полу плиты постоянно подвергаются значительным физическим нагрузкам, они “играют” относительно друг друга. По этой причине шпатлёвка держаться не желает. Существует несколько народных способов заделки таких швов.

Швы замазывают эпоксидкой, смешанной с опилками. Опилки предварительно мелко просеивают. Состав схватывается очень быстро, поэтому сразу большой объём такой замазки заготавливать не стоит. Такая защита служит долго и надёжно. Но цена эпоксидки высока, и заделка швов обходится дорого.

Можно заменить эпоксидку горячим столярным клеем. Надо замешать в нём опилки и пройтись по швам.

Эффект достигается даже больший, чем с эпоксидкой, так как горячий клей проникает глубоко внутрь. Такой способ и от влаги спасает, и стык перестаёт “играть”. Правда, несколько дней по такому полу желательно не ходить, так как столярный клей долго сохнет.

Обходится такой способ значительно дешевле. А если пол ещё поверху покрыть линолеумом, то о порче плит ДСП вообще можно забыть.

Источник: https://drevplity.ru/dsp/chem-pokryt-i-obrabotat-dsp-ot-vlagi

Технология пропитки фанеры – статьи о фанере и пиломатериалах

Актуальную цену на материал уточняйте у менеджеров по телефонам: 8(495)646-72-41,8(495)646-72-43

All-Fanera > Статьи > Полезная информация > Технология пропитки фанеры

В европейских странах чрезвычайно распространена мебель для кухни, выполненная из фанеры. Это недорогой материал, который прекрасно поддается обработке. Его легко пилить, сверлить, монтировать. Он прекрасно совместим с металлом, стеклом, пластиком. Фанерная мебель для кухни при обработке прозрачным лаком сохраняет натуральную текстуру дерева и выглядит солидно.

Изготовить кухонный гарнитур можно своими руками, однако применять для этого обычную фанеру не рекомендуется – она чрезвычайно подвержена негативному воздействию влаги. Необходимо использовать фанеру с высокой степенью влагостойкости или обработать фанеру специальными пропитками, лако-красочными материалами (ЛКМ).

В каких случаях необходима пропитка фанеры от влаги?

Специальные водоотталкивающие пропитки для фанеры используют с целью сделать материал более влагостойким, устойчивым к грибку и плесени. Данная процедура обязательна при создании из фанеры мебели для кухни.

- Кухня – это помещение, где на материал будут воздействовать перепады температуры, высокая влажность (в том числе и прямое воздействие влаги), от которых фанеру нужно надежно защитить.

- Нанесение влагостойких покрытий увеличивает степень долговечности фанерной мебели для кухни. А использование ЛКМ добавит поверхностям устойчивость к механическим повреждениям и воздействию воды.

- С помощью пропитывающих составов и ЛКМ можно придать фанере необходимый оттенок и цвет, создав мебель для кухни, которая будет идеально сочетаться с цветовой гаммой отделки помещения, текстилем и т.д.

- Фанера – удобный материал для создания художественных элементов, которые применяют в кухне для декоративных целей – украшения фасадов, купола вытяжки.

Для изготовления кухонной мебели подойдет обычная невлагостойкая фанера толщиной 15-18 мм, для декоративных элементов – 3-6 мм. Если мебель будет расположена в обеденной зоне (обеденный стол, стулья), то требования к вдоостойкости фанеры можно снизить.

Источник: https://topalexdoors.com/propitka-mdf-ot-vlagi/

Огнезащитная обработка

Обработка огнезащитными составами осуществляется в соответствием с Правилами противопожарнрго режима Российской Федерации, утвержденные постановлением провительства Российской Федерации от 25 апреля 2012 г.№390.

Выбор материала основывается на требованиях ГОСТ 53292 и ГОСТ 53295.

Согласно Постановления Правительства РФ от 25.04.2012 г. п. 21.

Руководитель организации обеспечивает устранение повреждений толстослойных напыляемых составов, огнезащитных обмазок, штукатурки, облицовки плитными, листовыми и другими огнезащитными материалами, в том числе на каркасе, комбинации этих материалов, в том числе с тонкослойными вспучивающимися покрытиями строительных конструкций, горючих отделочных и теплоизоляционных материалов, воздуховодов, металлических опор оборудования и эстакад, а также осуществляет проверку состояния огнезащитной обработки (пропитки) в соответствии с инструкцией завода-изготовителя с составлением протокола проверки состояния огнезащитной обработки (пропитки). Проверка состояния огнезащитной обработки (пропитки) при отсутствии в инструкции сроков периодичности проводится не реже 1 раза в год.

В соответствии с требованиями пожарной безопасности строительные конструкции, применяемые в зданиях и сооружениях должны иметь определенные пределы огнестойкости и класс пожарной опасности, а строительные материалы подразделяются на:

— НГ (негорючие),

— Г1 (слабогорючие),

— Г2 (умеренногорючие),

— Г3 (нормальногорючие),

— Г4 (сильногорючие).

Для увеличения пределов огнестойкости строительных конструкций, а также для уменьшения горючести материалов применяется огнезащитная обработка.

Огнезащитная обработка деревянных конструкций.

Одним из основных материалов при строительстве является дерево, его часто используют для возведения деревянных конструкций кровли и балок перекрытий зданий и сооружений. Дерево является горючим материалом, поэтому для повышения предела огнестойкости, его обрабатывают специальными огнеупорными составами. Наиболее распространенными являются солевые растворы.

Такое широкое распространение они получили благодаря не высокой стоимости самого огнеупорного состава и простоты его нанесения. Материал наноситься в жидком виде, быстро сохнет и не имеет цвета и запаха. При правильном нанесении и общих условиях эксплуатации заявленных заводом изготовителем такая огнезащитная обработка сохраняет свои свойства до 10 лет.

Вне зависимости от правильности нанесения и выполнения требований эксплуатации, руководитель организации обязан ежегодно подтверждать качество огнезащитной обработки, путем получения заключения Исследовательской Пожарной лаборатории или составлением АКТа пожарной комиссии.

Огнезащитная обработка декоративных элементов интерьера огнеупорным лаком

Пути эвакуации должны быть выполнены из негорючих материалов, на каждый такой материал необходимо иметь сертификат соответствия, завода изготовителя. Если такого сертификата нет или использованы горючие материала, их необходимо обработать огнеупорным лаком.

Наиболее распространенными материалами, подлежащими обработке являются:

— паркетные полы

— ламинат

— сценические коробки

— горючие декорации

— стеновые панели из МДФ и ДВП

— подвесные деревянные потолочные конструкции

Все эти материалы обрабатывают огнеупорным лаком на водной основе, он не имеет цвета и запаха и предает дереву глянцевый эффект.

Огнеупорный лак необходимо выбирать в зависимости от функционального назначения обрабатываемого материала, таким образом можно выбрать лак стойкий к истиранию или определить кол-во наносимых слоев.

Лак наноситься валиком и кистью или покрасочной станцией, в зависимости от выбранного материала. Срок высыхания материала зависит от самого лака и количества нанесенных слоев.

При правильном нанесении и общих условиях эксплуатации заявленных заводом изготовителем такая огнезащитная обработка сохраняет свои свойства до 5 лет.

Вне зависимости от правильности нанесения и выполнения требований эксплуатации, руководитель организации обязан ежегодно подтверждать качество огнезащитной обработки, путем получения заключения Исследовательской Пожарной лаборатории или составлением АКТа пожарной комиссии.

Огнезащитная обработка текстильных материалов.

Очень часто пути эвакуации декорируются горючими текстильными материалами, для повышения предела огнестойкости материалы необходимо обработать огнеупорным составом. Который позволит не допустить распространение огня по обработанным поверхностям.

Наиболее распространенными текстильными материалами, подлежащими обработке являются:

— занавесы и шторы в актовых залах

— шторы и гардины на путях эвакуации

— декоративные текстильные панели

Все эти материалы пропитываются огнеупорным раствором. Раствор наноситься в жидком виде, не имеет цвета и запаха, быстро сохнет, цвет и текстуру ткани не меняет.

При правильном нанесении и общих условиях эксплуатации заявленных заводом изготовителем такая огнезащитная обработка сохраняет свои свойства до 10 лет.

Вне зависимости от правильности нанесения и выполнения требований эксплуатации, руководитель организации обязан ежегодно подтверждать качество огнезащитной обработки, путем получения заключения Исследовательской Пожарной лаборатории или составлением АКТа пожарной комиссии.

Огнезащитная обработка от наших специалистов это

ООО «ПОЖКОНТРОЛЬ» имеет большой опыт проведения работ по огнезащитной обработке и является держателем лицензии государственного образца, позволяющей такие работы выполнять.

Наши специалисты оснащены всем необходимым оборудованием и материалами и готовы выполнять работы любой сложности и в кротчайшие сроки. Работа состоит из:

— выезд специалиста и обследование объекта

— составления нормативного обоснования выполнения работ

— расчет стоимости и формирование коммерческого предложения

— составление договора

— выполнение работ

— подготовка пакета документов (бухгалтерские документы, АКТ о проведении огнезащитной обработки, сертификаты на материал, копии разрешительной документации).

| наименование | До 1000 м2 | Свыше 1000 м2 |

| Огнезащитная обработка деревянных конструкций кровли (солевым раствором) | 100-00(за м2) | 80-00(за м2) |

| наименование | До 300 м2 | Свыше 300 м2 |

| Огнезащитная обработка текстильных материалов (солевым раствором) | 90-00(за м2) | 80-00(за м2) |

| наименование | До 100 м2 | Свыше 100 м2 |

| Огнезащитная обработка декоративных элементов интерьера (огнеупорным лаком) | 300-00(за м2) | 250-00(за м2) |

Источник: http://control01.ru/uslugi/ognezashchitnaya-obrabotka

Противопожарная обработка МДФ

комплекс 24 кг комплекс 12кг

Лак Огнезащита — Порядок работы

1. Перед нанесением огнезащитного лака поверхность древесины и материалов на её основе обрабатывают компонентом Б за 2-3 раза с перерывом 1,5-2 часа с помощью кисти или краскораспылителя. Общий расход компонента Б составляет 300г/м².2. Для приготовления огнезащитного лака компонент Б тщательно замешивают в компонент А в соотношении: 170г компонента Б на 1кг компонента А.

При этом компонент Б следует добавлять к компоненту А, а не наоборот. Замешивание компонентов производят вручную или с помощь дрели с насадкой до достижения полной однородности смеси. Приготовленный лак используют в течение 3 часов с момента приготовления.

Внимание! При хранении компонент А может расслаиваться. В этом случае перед применением его следует тщательно перемешать.

Внимание! При хранении компонент А может загустевать. В этом случае для достижения малярной вязкости готовый лак следует разбавить водопроводной водой в количестве, не превышающем 10% от веса лака. Воду можно прибавлять одновременно с компонентом Б.

2.3.

Лак Огнезащита наносят через 12 часов после обработки компонентом Б кистью, валиком или краскораспылителем в 2 слоя. Каждый слой высушивается в течение 12 часов. Расход огнезащитного лака составляет 500г/м².

Общий расход с учетом предварительной обработки компонентом Б — 800 г/м².

Внимание! Окончательное формирование лакового покрытия наступает не ранее, чем через две недели после нанесения последнего слоя.

1. Изготовитель гарантирует соответствие огнезащитного лака требованиям технических условий при соблюдении потребителем правил транспортирования, хранения, применения и условий эксплуатации.2.

Гарантийный срок хранения огнезащитного лака в неповреждённой таре предприятия-изготовителя – 12 месяцев со дня изготовления.3.

Срок службы огнезащитой обработки для лака при соблюдении условий нанесения и эксплуатации обработанных конструкций и материалов составляет:

• конструкции и материалы из древесины, эксплуатируемые внутри помещений и защищенные от механических воздействий – не менее 10 лет;

• конструкции и материалы из древесины, эксплуатируемые в условиях атмосферных воздействий, исключающих прямое воздействие атмосферных осадков (т.е. под навесом) – не менее 5 лет;

• материалы на основе древесины без декоративной облицовки (ДСП, ДВП и т.п.

), эксплуатируемые внутри помещений – не менее 5 лет;

• материалы на основе древесины с декоративной облицовкой (ДСП, ДВП и т.п.

), эксплуатируемые внутри помещений – не менее 3 лет (при условии проверки на совместимость огнезащитного лака с облицовкой в лаборатории производителя этого лака);

• Для влагоизолированной, защищённой от механических воздействий («зашитой») древесины – до очередного капитального ремонта.