Содержание

- 1 Опоры для прокладки трубы в футляре: характеристики деталей и особенности монтажа магистралей в защитном кожухе

- 2 Технологическая карта на строительство подземных сетей закрытым способом — скачать бесплатно

- 3 Протаскивание в футляр полиэтиленовых труб технология — Все об утеплении и энергоэффективности

Опоры для прокладки трубы в футляре: характеристики деталей и особенности монтажа магистралей в защитном кожухе

Опорно-направляющие кольца (ОНК) или опоры для прокладки трубы в защитном футляре — это приспособления, которые позволяют протягивать через защитный футляр (кожух) трубы из разных материалов: сталь, чугун, поливинилхлорид (ПВХ), полиэтилен (ПЭ) и т. д. Они осуществляют отцентровку трубы в кожухе посредством уплотнения кольцевого пространства. Монтаж труб в футляре выполняется под различными инженерными объектами: автомагистралями, железными дорогами.

При помощи опор производится центровка внутренней трубы при прокладке коммуникаций в футлярах

Особенности опорно-направляющих изделий

Обычные опоры для трубопроводных коммуникаций выполняют ряд функций. Основная же их «обязанность» – это фиксация конструкции. Кроме того, благодаря скользящим опорам линейное расширение трубопровода не имеет последствий. А опорно-направляющие кольца позволяют осуществить протягивание внутреннего трубопровода через наружную коммуникационную часть (футляр) без нанесения ей какого-либо вреда.

Исходя из этого, можно выделить несколько основных функций, которые осуществляются благодаря именно такой опоре:

- предохранение трубопровода от различных повреждений;

- защита муфтовых стыков и сварных швов;

- простое и быстрое протягивание трубопровода через футляр;

- опора для подводящей трубы;

- катодная защита от коррозийных воздействий (благодаря такой детали исключается возможность контакта между металлическими каркасами двух труб).

Обратите внимание! Использование таких колец позволяет выполнить протягивание различных трубопроводов, которые отличаются по материалу, показателю диаметра и т. д. Эти опоры способствуют сохранению целостности коммуникаций и во время протягивания, и последующей эксплуатации.

Установка этих колец осуществляется на стадии сборки самого трубопровода. Их монтаж не требует применения специальной техники, так как фиксация опорного кольца выполняется с использованием электродуговой сварки. Наиболее распространёнными материалами для таких опор являются высококачественный полипропилен, сталь.

Особенность конструкции опор помогает легче и быстрее протягивать внутреннюю трубу во внешнюю

Преимущества опорных колец

Опорные кольца, как и любое другое изделие, обладает своими преимуществами. К основным плюсам этого приспособления относят:

- показатели трения, при использовании этих полимерных устройств, снижаются до минимума, поэтому они считаются очень надёжными;

- благодаря первому пункту, защитное покрытие трубопровода не повреждается в процессе протягивания его через футляр;

- скорость монтажных работ достаточно высокая, что снижает расходы на строительство магистарали;

- такие опоры позволяют продлить срок службы коммуникации в целом, так как исключается контакт между трубами и снижается коррозийное воздействие;

- подводящую трубу можно убрать, если возникнет такая необходимость;

- поперечные рёбра, которые входят в состав этой опоры, могут отличаться по размерам. Это позволяет провести внутреннюю коммуникацию по центру защитного футляра любого диаметра;

- полипропилен является надёжным изоляционным материалом и обеспечивает надёжную катодную защиту трубопровода.

Виды опор

Опоры для прокладки трубопровода в футляре дифференцируются на виды в зависимости от конструктивных особенностей. Существует три основных вида таких опор:

1. Кольцо опорно-направляющее, оснащённое скользящими опорами из полимиада. Последние принимают нагрузку, которая образуется вследствие движения трубы по футляру. Протаскивание в футляр стальных труб с помощью такой опоры значительно уменьшает показатели трения.

Конструкция опорного кольца может иметь ролики либо простые направляющие

2. Опорно-направляющее кольцо, которое имеет в своём составе опоры качения или, как их ещё иногда называют — ролики. Количество роликов варьируется в зависимости от нескольких факторов:

- длина защитного кожуха;

- вес протягиваемой трубы;

- допустимый показатель давления на противокоррозийное покрытие.

3. Комбинированные ОНК, которые включают в себя оба типа опор: скользящие и качения. Такой тип является довольно популярным при прокладке трубопроводов небольшого диаметра (до 30 мм) на большие расстояния — от двух тысяч метров и более.

Кроме опорных колец, существуют и другие специальные приспособления, которые используют при протягивании трубопровода через футляр. К таким изделиям можно отнести:

- резиновая герметизирующая манжета;

- защитное укрытие для манжеты.

Резиновая манжета применяется для герметизации межтрубного пространства, а также при ремонте коммуникации в защитном футляре. Защитное укрытие изготавливается из стеклопластика и применяется для защиты резиновой манжеты от механических воздействий.

Технические характеристики

ОНК отличается прочностными характеристиками. Материалы, которые используются при производстве таких опорных колец, способны выдерживать показатели давления не менее чем 120 кг/ см². Ролики, которые используются в некоторых типах опорных изделий, также являются очень прочными и надёжными и могут выдерживать нагрузку от 200 до 300 кг.

Подобные опоры обладают высокой прочностью и применяются при прокладке магистралей в любых условиях

Опорно-направляющие кольца (ОНК) используются для монтажа переходов с размерами сечения до 1420 мм. Прокладка труб в футлярах может производиться в разных климатических условиях. Показатели температур, при которых разрешаются монтажные работы, варьируют, в зависимости от конкретного региона, от –40 до +50 °C.

Полезная информация! Такие кольца надёжно фиксируются на трубах и не смещаются в процессе монтажных работ и эксплуатации конструкции.

Диаметр и ширина опоры зависят от показателя сечения трубопровода, для которого она будет использована. Эта закономерность описана в таблице ниже.

Таблица 1

| Ду трубопровода, мм | Диаметр кольца, мм | Ширина кольца, мм |

| 1420 | 1642 | 250 |

| 1220 | 1336 | 210 |

| 1020 | 1136 | |

| 820 | 936 | 174 |

| 720 | 856 | |

| 630 | 766 | |

| 530 | 936 | |

| 426 | 542 | 154 |

| 377 | 493 | 130 |

| 325 | 481 | |

| 273 | 420 | |

| 219 | 377 | 100 |

| 168 | 286 | 85 |

| 159 | 277 | |

| 133 | 251 | |

| 114 | 232 | |

| 108 | 236 |

Вес изделия во многом зависит от диаметра изделия, данные представлены в таблице №2.

Таблица 2

| Ду трубопровода, мм | Вес кольца, кг |

| 1420 | 36 |

| 1220 | 30 |

| 1020 | 24 |

| 900 | 18,3 |

| 820 | 17 |

| 720 | 15 |

| 530 | 10 |

| 426 | 9 |

| 377 | 7 |

| 325 | 6 |

| 273 | 5,5 |

| 219 | 5,2 |

| 159 | 4,3 |

| 108 | 3 |

Эксплуатационный срок такой опоры может достигать 30 лет (в некоторых случаях — больше).

Монтаж опор

Установка опорных колец проводится в следующей последовательности:

- Трубопровод, который предполагается протаскивать в защитный футляр, монтируется на опоры. При монтаже нужно учитывать тот факт, что нижняя часть трубопровода должна быть свободной для установки опорного полукольца.

- На трубу устанавливается защитная прокладка. Поверх неё монтируется опорное полукольцо.

- Снизу таким же способом монтируется второе опорное полукольцо.

- Обе половины стягиваются болтами в единую конструкцию.

- На конец протягиваемой трубы монтируется сдвоенное направляющее опорное кольцо и специальный оголовок, который оснащён приспособлением для крепления троса.

Опоры крепятся через равные промежутки друг от друга, расстояние зависит от типа магистрали, диаметра труб и прочих факторов

Таким образом трубопровод подготавливают к прокладке внутри защитного футляра. Дистанцию между опорными элементами определяется с учётом различных условий: давление, оказываемое на трубопровод, прогиб коммуникации между опорами и т. д. Оптимальное расстояние, рекомендуемое специалистами, составляет 3 м.

Кроме этого, для трубопроводов водоснабжения дистанция между опорами может отличаться в зависимости от температуры среды. Футляры для водопроводных труб, как правило, представлены стальными трубами с антикоррозийным покрытием. После того, как опоры установлены, происходит монтаж защитных трубок для кабелей.

Особенности прокладки труб в футляре

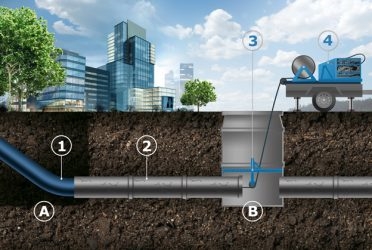

Монтаж трубопроводов под автомагистралями, а также железнодорожным покрытием всегда проводится с использованием футляра, который выполняет функцию защитной капсулы, для внутренней коммуникации.

Важно! Обязательное правило, которое необходимо соблюдать при таких работах — труба, выполняющая роль футляра обязательно должна обладать более высокими прочностными характеристиками, чем внутренняя.

Наиболее распространённым вариантом трубы-футляра на сегодняшний день являются стальные изделия. Популярность прокладки труб в стальных футлярах обусловлена феноменальной прочностью этого материала. В зависимости от конкретного случая и эксплуатационных условий для футляров могут использоваться следующие варианты стальных труб:

- новые;

- лежалые;

- отреставрированные;

- трубы б/у.

Для прокладки в футляре используются разные типы стальных труб

Защитный футляр в зависимости от ситуации может быть представлен следующими типами труб:

- сварные спирально-шовные;

- прямошовные;

- бесшовные горячекатанные.

Бесшовные стальные детали, как правило, применяются для обустройства защитных футляров, которые обладают сечением до 273 мм. Если размеры сечения превышают эту цифру, то тогда используют сварные спирально-шовные или прямошовные изделия.

Кроме этого, стальные детали для футляров часто оснащаются защитным антикоррозийным слоем. Защитный слой может быть представлен следующими антикоррозийными покрытиями:

- песчаноцементные;

- асфальтоцементнобитумные;

- асбоцементные;

- эпоксидные;

- полимерные.

Футляры для труб водоснабжения, как правило, обрабатываются экструдированным полиэтиленом. Популярным решением для футляра являются трубы, которые раньше применялись в газопроводных магистралях.

Способы прокладки труб в футляре

При прокладке трубопроводов бестраншейным методом вначале требуется обустройство футляра, а уже после этого проводится протаскивание внутренней трубы через него. Длина футляра зависит от ширины препятствия, которое будет преодолено.

Продавливание — один из распространенных способов прокладки труб в футляре

Выбор способа монтажа футляра зависит от таких условий:

- диаметр коммуникации;

- длина коммуникации;

- гидрогеологические условия (уровень влажности почвы);

- физико-механические свойства почвы (является ли грунт подвижным или нет);

- возможности компании, которая осуществляет прокладку (наличие специальной техники).

В зависимости от вышеперечисленных условий выбирают один из следующих вариантов прокладки трубы в защитном футляре:

- прокол;

- продавливание;

- горизонтально-направленное бурение;

- гидроудар.

Для обустройства тоннелей или коллекторных коммуникаций популярными способами являются:

- щитовая подземная проходка;

- штольневая подземная проходка.

Бестраншейный монтаж трубы в стальном футляре является безопасным способом провести коммуникацию под каким-либо инженерным объектом. Кроме этого, такой способ является экономически выгодным и более безопасным, нежели укладка труб в почву. Для густозастроенных городов такой вариант проводки коммуникаций считается наиболее целесообразным.

Важно! Под железнодорожным покрытием для бестраншейной прокладки труб в футлярах используют стальные трубы.

Наиболее распространённый способ прокладки труб в стальном футляре — с помощью пневмопробойника или гидродомкрата. Пневмопробойник позволяет провести монтажную работу по прокладке защитного футляра для трубопроводов в условиях однородного грунта, не более чем на 50 метров. Гидродомкраты также являются популярным оборудованием для этих целей и позволяют выполнять проколы даже в неустойчивых грунтах.

Источник: http://trubamaster.ru/armatura/opory-dlya-prokladki-truby-v-futlyare.html

Технологическая карта на строительство подземных сетей закрытым способом — скачать бесплатно

ОРДЕНА ЛЕНИНА ГЛАВМОССТРОЙ ПРИ МОСГОРИСПОЛКОМЕ

МОСОРГСТРОЙ

ТЕХНОЛОГИЧЕСКАЯ КАРТА НА СТРОИТЕЛЬСТВО ПОДЗЕМНЫХ СЕТЕЙ

ЗАКРЫТЫМ СПОСОБОМ

Арх. № 8886

МОСКВА — 1983

Технологическая карта разработана проектно-технологическим отделом треста Мосоргстрой (А.Н. Абрамович, А.П. Смирнов), согласована с Управлением подготовки производства Главмосстроя, НИИМосстроем.

Технологическая карта рекомендована к внедрению в строительном производстве.

1. Область применения

1.1 . Технологическая карта составлена на производство работ по устройству подземных сетей закрытым способом на строительных объектах Главмосстроя.

1.2 . Технологическая карта предназначена для составления проектов производства работ (ППР) и с целью ознакомления (обучения) рабочих и инженерно-технических работников с правилами производства работ.

1.3 . При привязке технологической карты к конкретному объекту и условиям строительной площадки уточняются схемы производства работ, объемы работ, калькуляция затрат труда, средства механизации.

2. Технология строительного процесса

2.1 . При строительстве подземных сетей закрытым способом необходимо строго руководствоваться СНиП III -8-76 «Земляные сооружения», «Указаниями на строительство подземных сетей закрытым способом» ВСН-88-74, «Указаниями по производству геодезическо-маркшейдерских работ при строительстве подземных коммуникаций закрытыми способами» — ВСН 123-75, «Правилами производства работ по прокладке и переустройству подземных сооружений в г. Москве» от 8.08.75 № 2031 и другими специальными документами.

2.2 . Работы закрытым способом по прокладке подземных коммуникаций выполняются в тех случаях, когда трассы прокладываемых трубопроводов (электрокабели, кабели связи и др.):

пересекают железные и автомобильные дороги, трамвайные пути, здания и сооружения;

проходят по проездам с усовершенствованным дорожным покрытием;

при устройстве вводов в здания и др.

2.3 . Прокладка подземных коммуникаций закрытым способом осуществляется специализированной организацией методом продавливания и прокола труб в грунте.

2.4 . Работы по продавливанию и проколу должны выполняться в строгом соответствии с ППР.

2.5 . В зоне, до начала работ по продавливанию и проколу труб в грунте, должны быть выполнены все коммуникации открытым способом.

2.6 . По каждому виду работ, при бестраншейной проходке, должен вестись журнал работ (приложение 1 ).

2.7 . В отдельных случаях для предотвращения значительного возрастания усилий при проколе или продавливании труб рекомендуется работы вести в 3 смены.

2.8 . Установка труб и установок для продавливания и прокола должна выполняться точно по проектным данным как в плане, так и в профиле с постоянным контролем за их положением, что позволяет обеспечивать перемещение трубы с минимальным отклонением.

Отклонение стальных футляров для самотечных трубопроводов не должно превышать от длины проходки:

в профиле — 0,6 %;

в плане — 1,0 %.

Отклонение стальных футляров для напорных трубопроводов и прочих коммуникаций не должно превышать от длины проходки:

в профиле — 1,0 %;

в плане — 1,5 %.

2.9 . Геодезический контроль производится при каждой установке трубы. Положение первой трубы должно проверяться геодезистом через каждые 1,5 м. Определение положения футляра, в промежутках между геодезическими замерами, производится мастером (бригадиром) через каждые 2 м проходки.

2.10 . Для обеспечения контроля продавливаемых труб рекомендуется использовать уклономеры с копироустройством УКУ-1 (треста ГПР Главмосинжстроя) и уклономеры с циферблатным устройством УЦ-1 (ВНИМИ г. Ленинград).

2.11 . В проложенных футлярах из стальных труб прокладываются одиночные и совмещенные инженерные сети в соответствии с проектом.

2.12 . Порядок размещения коммуникаций в проложенных футлярах труб должен строго соответствовать рабочим чертежам.

2.13 . Для выполнения монтажа и демонтажа проходческих машин (установок), опускания труб и транспортировки грунта из котлована на поверхность рекомендуется использовать автомобильные и пневмоколесные краны соответствующей грузоподъемности, а также краны СПК-1000, СПК-2000-2 (технические характеристики приведены в приложении 2 ) и др. При выполнении работ машины и установки должны строго соответствовать ППР.

2.14 . Проколы и продавливание труб в грунте производятся в следующей технологической последовательности:

выполняются геодезические разбивочные работы;

отрываются «рабочий» и приемный котлованы;

монтируются установки и оборудование для прокола или продавливания, включая устройство креплений стен котлованов и упорной стенки;

осуществляется прокол или продавливание труб в грунте;

демонтируются установки и оборудование после выполнения работ по проколу (продавливанию) труб в грунте;

прокладываются коммуникации;

по окончании всех работ и получения разрешения на обратную засыпку производят засыпку «рабочего» и приемного котлованов.

Примечание. Рекомендуемые формулы для расчета усилий, необходимых для прокола (продавливания) грунта трубами, приведены в приложении 4.

2.15 . Образование в грунте скважин

2.15.1 . Для образования в грунте скважин (горизонтальных или наклонных) используются пневмопробойники ИП-4601, ИП-4603, ИП-4605А и гидравлический пресс БГ-3, технические характеристики которых приведены в приложении 3 .

2.15.2 . С помощью пневмопробойников скважины диаметром до 250 мм могут быть образованы в песчаных, супесчаных, суглинистых и глинистых грунтах естественной влажности или слабовлажных, не содержащих включений в виде валунов, камней и др.

2.15.3 . Длину проходки пневмопробойником с одной стоянки рекомендуется применять не более 25 метров.

2.15.4 . Не рекомендуется пробивать скважины на глубине менее 0,8 м, так как возможен выход пневмопробойника на поверхность.

2.15.5 . Котлованы для запуска пневмопробойника и его приема должны иметь размеры по низу: длину — 2,5 м, ширину — 1,5 м.

Примечания: 1. Пневмопробойник может быть запущен и из траншеи.

2. Схемы котлованов при работе с пневмопробойниками приведены на листах 1, 2.

2.15.6 . Котлованы с вертикальными стенками должны закрепляться инвентарным креплением.

2.15.7 . Запуск пневмопробойника по заданному направлению рекомендуется производить со стартовой площадки (конструкции НИИМосстроя).

Площадка может быть установлена на дне котлована (траншеи) или в проеме стены подвала для запуска из подвального помещения.

Закрепляется стартовая площадка на грунте стальными стержнями. При расположении ее в проеме подвального помещения — винтовым упором,

2.15.8 . Для контроля положения пневмопробойника в плане и профиле во время его движения к подающему воздух шлангу в непосредственной близости от пневмопробойника прикрепляется источник света (электролампочка 6 — 12 В). Наблюдают за источником света с помощью зеркала.

2.15. 9. При образовании скважины вблизи действующих подземных коммуникаций расстояние между ними принимается равным 3 — 4 радиусам деформации грунта.

2.15.10 . Параллельная проходка скважин должна выполняться после того, как будет заполнена предыдущая скважина.

Источник: http://www.gosthelp.ru/text/Texnologicheskayakartanas.html

Протаскивание в футляр полиэтиленовых труб технология — Все об утеплении и энергоэффективности

Основной отличительной особенностью протягивания полиэтиленовых профильных (деформированных) труб от круглых является использование меньшего тягового усилия по причине сложенной формы и меньшего трения новой трубы о стенки старого, подлежащего восстановлению трубопровода.

Форма профильной полиэтиленовой трубы при втягивании в санируемый трубопровод (а) и после расширения внутри него (б)

1 — профильная (деформированная) полиэтиленовая труба; 2 — подлежащий ремонту трубопровод

Сущность процесса заключается в том, что после монтажа специально подобранных деталей-законцовок полиэтиленовая профильная труба подвергается обратной деформации, сопровождающейся прогревом трубы с помощью пара под давлением.

В результате активизируется специфическая для данного материала способность «воспоминания формы» и деформированная полиэтиленовая труба приобретает первоначальное круглое сечение, плотно прилегая к стенкам ветхого трубопровода.

Изношенная металлическая труба используется как направляющий каркас и может служить дополнительной защитой (футляром).

Перед началом работы по протягиванию профильных труб проводится визуальный осмотр внутренней поверхности ремонтного участка с помощью видеокамеры для выявления возможных препятствий. По результатам диагностики назначается очистка ремонтного участка, что фиксируется в соответствующем акте.

Протягивание полиэтиленовой профильной трубы в очищенный ветхий трубопровод осуществляется при постоянной скорости, не превышающей 2 м/мин.

Процесс подачи трубы контролируется с помощью встроенных приборов на лебедке, автоматически измеряющих и регистрирующих тяговое усилие, которое не должно превышать значений, указанных в таблице ниже.

| Средний наружный диаметр, мм | Допустимое усилие протаскивания, кН, при SDR | |

| 17 | 11 | |

| 110 | 13 | 19 |

| 125 | 21 | 30 |

| 150 | 30 | 44 |

| 200 | 53 | 78 |

| 225 | 63 | 92 |

| 250 | 84 | 123 |

| 300 | 120 | 176 |

| 350 | 162 | 238 |

После втягивания в реконструируемый трубопровод профильной трубы на ее конце закрепляется калибрующая деталь-закон- цовка, через которую для инициирования процесса восстановления первоначальной формы внутрь трубы из парогенератора подается паровоздушная смесь при давлении 0,1—0,3 МПа с температурой 105°С. Избыток пара на противоположном конце участка трубопровода через калибрующее устройство сбрасывается в конденсационную емкость или в атмосферу. Продолжительность восстановления первоначальной формы трубы зависит от диаметра и длины реконструируемого участка трубопровода и может составлять 3-5 часов.

После восстановления первоначальной формы полиэтиленовой трубы ремонтный участок охлаждается подачей в трубопровод воздуха с давлением не более 0,3 МПа.

Время охлаждения зависит от диаметра трубопровода, температуры окружающей среды и может составлять от 2 до 6 часов.

Процесс охлаждения заканчивается при температуре 30°С, измеренной на дальнем конце реконструированного участка сети.

По завершении процесса охлаждения удаляются детали-закон- цовки и при необходимости производится обрезка полиэтиленовой трубы с обоих концов восстановленного участка на расстоянии не

менее 0,5 м от края стального каркаса. Конденсат с внутренней поверхности трубопровода удаляется путем протяжки по нему поролонового поршня.

Для соединения восстановивших свою форму полиэтиленовых профильных труб с полиэтиленовыми трубами ПЭ 80, ПЭ 100 или соединительными деталями (фитингами) в разогретый конец профильной трубы вставляется опорная втулка, расширяющая его до стандартных размеров. Допускается также применение специальных переходов с закладными электронагревателями. Для присоединения полиэтиленовой профильной трубы к стальному трубопроводу применяются соединения «сталь—полиэтилен» и муфты с закладными нагревателями.

На практике используются в основном профильные трубы диаметром до 400 мм из-за сложности деформации соединяемых в плети труб большего диаметра.

Однако известен уникальный голландский опыт применения профильных полиэтиленовых труб ПЭ 80 (SDR 50) диаметром 950 мм для ремонта старого стального трубопровода длиной 2,5 км.

Для этого в заводских условиях была проведена предварительная деформация труб, а для исключения их преждевременного распрямления осуществлялась обтяжка их хомутами из специальной тонкой, но прочной ленты, которая разлагается со временем.

На рисунке ниже показан фрагмент выхода из старого трубопровода профильной трубы с буксировочной головкой и тросом.

После окончания протяжки хомут разрезался и полимерный трубопровод постепенно восстанавливал круглую форму.

Голландский опыт протяжки полиэтиленовой профильной трубы большого диаметра в старый трубопровод показал, что данная технология может быть перспективной для реконструкции различного рода крупных объектов трубопроводных коммуникаций.

Источник: http://ros-pipe.ru/clauses/stroitelstvo-remont-truboprovodov/tekhnologiya-protyagivaniya-polietilenovykh-profil/

Футляры из труб

Защита подземных трубопроводов осуществляется за счет специальных стальных футляров.

Источник: https://myecoteplo.com/protaskivanie-v-futlyar-polietilenovyh-trub-tehnologiya/