Содержание

- 1 Технология и оборудование для производства пенополистирола

- 1.1 1 Технология изготовления пенополистирола

- 1.2 2 Оборудование для производства

- 1.3 2.1 Участок хранения и проверки сырья

- 1.4 2.2 Агрегат для вспенивания

- 1.5 2.3 Контейнер для вылеживания

- 1.6 2.4 Агрегат для формирования блоков полистирола

- 1.7 2.5 Агрегат для нарезки пенополистирола

- 1.8 2.6 Агрегат для переработки отходов

- 1.9 2.7 Производство экструдированного ППС

- 1.10 2.8 Технология производства пенопласта (видео)

- 2 Предвспениватели полистирола купить

- 3 Предвспениватель

- 4 Предвспениватель полистирола своими руками

- 5 Оборудование для производства пенопласта своими руками

- 5.1 Применение предвспенивателей

- 5.2 Использование емкости для повторного вспенивания

- 5.3 Назначение приемного бункера

- 5.4 Использование блок-форм

- 5.5 Применение нарезающих станков

- 5.6 Перерабатывающий отходы аппарат

- 5.7 Упаковочный агрегат

- 5.8 Стоимость оборудования

- 5.9 Этапы производственного процесса

- 5.10 Особенности производства экструдированного пенополистирола

- 5.11 по теме: Оборудование для производства пенопласта

- 5.12 Производство пеноизола своими руками в домашних условиях

- 5.13 Особенности и описание материала

Технология и оборудование для производства пенополистирола

Производство пенополистирола и штукатурки по утепленному фасаду – прибыльный бизнес, обладающий средним порогом вхождения. Пенополистирол широко используется в самых разных сферах – в строительстве, в пищевой промышленности, в автомобилестроении.

Выдержка блоков пенополистирола

В данной статье будут детально рассмотрены как агрегаты для изготовления обычного пенополистирола, так и оборудование для производства экструдированного пенополистирола, вы узнаете, из каких элементов состоит производственная линия, и основные аспекты технологии изготовления данного материала.

1 Технология изготовления пенополистирола

Технология производства пенополистирола довольно незатейлива, и может быть реализована даже при наличии необходимого минимума производственного оборудования.

Однако важным фактором является сильная зависимость качества итоговой продукции от выполнения всех требований технологии, поскольку даже малейшее пересушивание пенополистирола, либо, наоборот, попытка резки недостаточно просушенного, сырого, материала, могут стать причиной отбраковки всей партии продукции (пускай это даже фасадная штукатурка по пенопласту).

В целом, технология изготовления пенополистирола состоит из нескольких последовательных этапов.

На первом этапе сырье, из которого производится пенополистирол (полистирольный пенопласт) – гранулы вспенивающегося полистирола (ПСВ), своими руками, либо с помощью автоматизированного оборудования, загружаются в контейнер предвспенивателя.

В предвспениватели происходит прогрев гранул, в результате чего они надуваются, увеличиваются в объемах, и превращаются в наполненные воздухом пустотелые шарики.

Вспенивание может выполняться как один раз, так и несколько. При повторном вспенивании процесс полностью повторяется – сырье своими руками (или автоматизированно) заново погружается в предвспениватель, прогревается, и увеличивается. Повторное вспенивание применяется, когда необходимо получить пенополистирол, обладающий минимальной плотностью.

Цех по производству пенополистирола

От плотности пенополистирола зависят его прочностные характеристики и вес. В некоторых случаях – для утепления фасадов, и тому подобных нагружаемых конструкций, требуется высокоплотный пенополистирол, однако, как правило, ввиду меньшей стоимости, низкоплотный пенополистирол пользуется большим спросом.

Показатель плотности материала измеряется в килограммах на кубометр. Иногда прочность называют фактическим весом. К примеру, пенополистирол, обладающий фактическим весом 25 килограмм, имеет плотность 25 кг/м³. Это намного лучше, чем при утеплении фасадов минватой.

Полистирольное сырье, вспенивание которого выполняется один раз, гарантирует итоговую плотность пенополистирола в районе 12 кг/м³. Чем больше процессов вспенивания было выполнено – тем меньшим будет фактический вес изделия.

Как правило, максимальное количество процессов вспенивания на одну партию сырья – 2, так как многократное вследствие многократного вспенивания сильно ухудшается прочность итогового продукта.

На втором производственном этапе, вспененный полистирол попадает в камеру выдержки, где на протяжении суток вылеживается. Данный процесс необходим для того, чтобы стабилизировалось давление внутри наполненных воздухом гранул.

При каждом повторном процессе вспенивания процесс вылеживания должен повторяться. Для создания пенополистирола плотностью до 12 кг/м³, сырье подлежит нескольким повторным циклам вспенивания и вылеживания.

После того как сырье вылежало требуемого количество времени, из полуфабриката формируются блоки пенопласта на утепление фасада пенопластом. Происходит это в блок-форме, внутри которой гранулы обрабатываются подающимся под давлением паром.

После формирования блока, пенопласт повторно выдерживается в течение суток – это необходимо для того, чтобы из пенопласта ушла влага, так как при нарезке сырого блока кромки изделия будут рваными и неровными, после чего попадает на линию нарезки, где блоки раскраиваются на плиты требуемых размеров и толщины.

Подлежащие вспениванию гранулы полистирола

к меню ↑

2 Оборудование для производства

Производственная линия по изготовлению пенополистирола включает следующие элементы:

- Участок хранения и проверки сырья;

- Агрегат вспенивания;

- Контейнер для вылеживания;

- Агрегат для формирования блоков;

- Агрегат для нарезки пенопласта на утепление фундамента пенополистиролом;

- Участок для хранения готового изделия;

- Агрегат для переработки отходов.

к меню ↑

2.1 Участок хранения и проверки сырья

Важно, чтобы полистирольное сырье, использующееся для производства пенополистирола, отвечало всем стандартам качества, так как от него сильно зависят характеристики готового пенополистирола.

Как правило, основные отечественные и зарубежные производители для изготовления пенополистирола используют сырье от следующих компаний:

- Xingda (Китай);

- Loyal Chemical Corporation (Китай);

- BASF (Германия).

Технологические требования допускают повторного использования отходов (переработанных пенополистирольных плит). Количество вторично используемых материалов не должно превышать 10% от веса итогового изделия.

Структура пенополистирола под микроскопом

Разгружаются мешки с полистиролом электрокаром, либо, в случае небольшой фасовки, своими руками. Сырье не должно храниться свыше трех месяцев, после даты его производства. Температурный режим хранения пенопласта на утепление фасадов квартир – от 10 до 15 градусов.

к меню ↑

2.2 Агрегат для вспенивания

Данная производственная линия состоит из предвспенивателя (как правило, циклического типа), блока для сушки вспененных гранул полистирола, пневматического конвейера, и управляющего элемента.

Полистирол из мешков своими руками выгружается в предвспениватель, в который под давлением подается горячий пар (температурой около 95-100 градусов), под воздействием которого происходит первичное вспенивание сырья.

Процесс контролируется компьютерным оборудованием, которое по достижению полистиролом заданного объема прекращает подачу пара, после чего полуфабрикат попадает в блок для сушки.

к меню ↑

2.3 Контейнер для вылеживания

Гранулы, из которых забрана лишняя влага, транспортируются в контейнер для вылеживания. В контейнере посредством кондиционирования постоянно поддерживается заданная влажность и температура и влажность воздуха.

При температуре в пределах от 16 до 25 градусов гранулы выдерживаются около 12 часов. На протяжении этого времени пустотелые вспененные гранулы наполняются воздухом.

Технология повторного вылеживания, которое выполняется в случае вторичного вспенивания, аналогична вышеописанному методу, и осуществляется с помощью одного и того же оборудования.

Схема производственной линии по изготовлению пенополистирола

Именно объем контейнера в большей степени задает номинальную продуктивность производственной линии, поэтому количество и размер бункеров необходимо тщательно рассчитывать, исходя из желаемого объема производства экструдированного пенополистирола.

к меню ↑

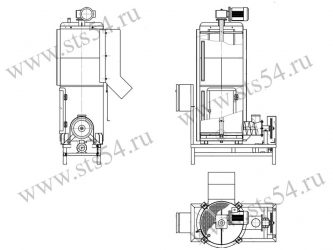

2.4 Агрегат для формирования блоков полистирола

Из контейнера для вылеживания гранулы вспененного полистирола с помощью пневмотранспорта подаются в промежуточную камеру, которая оборудована датчиком наполнения.

При поступлении требуемого количества гранул, сырье транспортируется в формирующий блок. Блок-форма – это герметический контейнер, который, после наполнения гранулами, закрывается. Через клапан подачи, в блок-форму подается горячий пар.

В процессе тепловой обработки под давлением происходит вторичное вспенивание гранул, которые расширяются, и при достижении заданной температуры спекаются в монолитный блок пенополистирола.

Охлаждение сформированного пенополистирола происходит в этом же агрегате, посредством откачки воздуха из камеры вакуумным насосом. Для стабилизации внутреннего давления воздуха в гранулах пенополистирола блок выдерживается при комнатной температуре на протяжении суток.

к меню ↑

2.5 Агрегат для нарезки пенополистирола

По истечению требуемого времени пенополистирольный блок попадает на нарезающий агрегат. Линия резки представляет собою комплексное оборудование, которое способно выполнять резку, как в горизонтальной, так и в вертикальной плоскости.

Агрегат для формирования блоков пенополистирола

Данное оборудование имеет два режима работы – автоматический режим реализации заданной программы, и режим с управлением своими руками. Как правило, весь процесс происходит в автоматическом режиме.

Режущий элемент оборудования – раскаленные струны из тугоплавкой стали, которые способны выполнить быстрое и эффективное формирование плит пенопласта требуемых форм и размеров.

Система электронного управления установкой дает возможность своими руками настроить температуру накала струн, скорость их движения, и размер итогового изделия.

к меню ↑

2.6 Агрегат для переработки отходов

Поврежденные в процессе производства пенополистирольные материалы не утилизируются, а подлежат повторной переработки. Переработка пенополистирола выполняется в агрегате, внутри которого вращаются дробильные молотки, которые крошат плиты пенопласта на отдельные гранулы.

Полученное в процессе переработки сырье посредством пневмотранспорта подается в накопительный бункер, из которого гранулы попадают в блок-форму в количестве, не превышающим 10% от веса первичного сырья, используемого для производства.

Дробилка для отходов пенопласта

к меню ↑

2.7 Производство экструдированного ППС

Отличие в производственное линии по изготовлению экструдированного пенополистирола, в сравнении с вышеописанной технологией изготовление обычного пенополистирола, заключается в наличии экструдера.

Экструдер – оборудование для производства экструдированного пенополистирола, обладающее формирующими фильерами, сквозь которые проталкивается полистирольный расплав.

Экструзионная головка предает пенополистиролу требуемую структуру, в результате чего на выходе получаются монолитные изделия, обладающие закрытыми ячейкам диаметром 0.1 мм, которые превосходят обычный пенополистирол по параметру гидрофобности и паропроницаемости.

Данная технология предусматривает иной подход к вспениванию сырья, которое происходит вследствие смешивания гранул с вспенивающим реагентом в азотной среде.

к меню ↑

2.8 Технология производства пенопласта (видео)

Источник: https://uteplimvse.ru/vidy/polistirol/proizvodstvo.html

Предвспениватели полистирола купить

страница » Блог » Без рубрики » Предвспениватели полистирола

Предвспениватель — предназначен для первичного вспенивания гранул полистирола вспенивающегося методом тепловой обработки. В качестве теплоносителя используется насыщенный водяной пар.

Предвспениватель осуществляет предварительное вспенивание гранул пенополистирола до требуемых значений плотности (от 10 до 50 кг/.

Все предвспениватели подразделяются на 2 вида: непрерывного действия и периодического действия.

Купить предвспениватеь без посредников, офисного планктона, белых воротничков можно у нас!

Приобретая эту установку, вы сможете вспенивать гранулы пенополистирола для изготовленя шариков пенопласта различного диаметра. Вам не нужно тратить тысячи долларов для огромных мощностей.

С этой установкой, вы сможете просто получать шарики пенопласта, которые широко используются при изготовлении пенопласта.

Собственное производство. Это означает – точное соблюдение сроков заказов и возможность купить оборудование со скидкой.

Своя собственная производственная база, позволяет нам на протяжении многих лет, производить оборудование собственных разработок.

В больших количествах шарики пенополистирола используется для изготовления бескаркасной мебели, теплоизоляционно-конструкционного полистиролбетона и пенополистиролбетона, для теплоизоляции кровли, полов и стен различных помещений.

Где применяются предвспениватели шариков полистирола?

– При производстве пенопласта.

– При производстве полистиролбетона.

– Блоки с пенопластовой крошкой.

– Бетонный пол с пенопластом.

– Бетон с пенопластовой крошкой.

– Заливка пола с пенопластовой крошкой.

– Бескаркасная мебель.

– Наполнитель для подушек.

– Наполнитель для кресел.

– Наполнитель для кресла мешка.

– Наполнитель для игрушек.

– Подушки для беременных наполнитель.

– Для изготовления пуфиков.

– Блоки с пенопластовой крошкой.

– Бетонный пол с пенопластом.

– Бетон с пенопластовой крошкой.

– Заливка пола с пенопластовой крошкой.

– В качестве фильтрующего компонента в установке для очистки воды.

Мы сами производим все необходимое оборудование, мы не являемся посредниками, ничего не перепродаем. Поэтому, в нашем оборудовании сочетается высокое качество, при доступных ценах.

Вспениватели шариков пенополистирола применяют:

-в утеплении плит фундамента и стен;

-при производстве полистиролбетона;

-в виде амортизирующей подстилки;

-для устройства кровельных покрытий с плоским уклоном;

-для смесей с бетоном или цементом с пенопластовой крошкой;

-для термоизоляции траншейных труб;

-для изготовления цементно-песчаной стяжки;

-как лучший засыпной материал для стен с воздушной прослойкой.

Шарики фасуются в полиэтиленовые мешки по 0,5 и по 1м3.

Предвспениватели полистирола предназначены- для предварительного вспенивания исходного сырья ПСВ. (полистирол вспенивающийся)

Принцип вспенивания гранул пенопласта.

Гранулы исходного сырья поступая в рабочую камеру предвспенивателя, подвергаются тепловой обработке паром, вследствие чего происходит вспенивание гранул и увеличение в объеме в 50 раз. Рабочая камера предвспенивателя выполнена из нержавеющей стали, вследствие чего установка имеет большой ресурс, проработанность конструкции позволяет получать высокое качество производимых гранул.

Предвспениватели полистирола – базовая комплектация

– Частотно-регулируемый привод подающего шнека. – Система отвода конденсата. – Люк аварийной выгрузки сырья. – Пульт управления. – Универсальный подающий шнек. – Дополнительно оснащается автономным парогенератором. Простота эксплуатации. Низкие эксплуатационные расходы

Наши преимущества: доступные цены, надежная и качественная продукция.

Предвспениватели полистирола – производительность

При первичном вспенивании:

5,43 куб м /ч при плотности – 23 кг/куб.м.

4,09 куб м /ч при плотности – 22 кг/куб.м.

3,78 куб м /ч при плотности – 18,5кг/куб.м.

2,76 куб м /ч при плотности – 14,5кг/куб.м.

1,89 куб м /ч при плотности – 13,2кг/куб.м.

При вторичном вспенивании:

8,89 куб м /ч при плотности 16,3 кг/куб.м.

8,83 куб м /ч при плотности – 15,7 кг/куб.м.

8,83 куб м /ч при плотности – 13,2 кг/куб.м.

7,37 куб м /ч при плотности – 12,4 кг/куб.м.

7,43 куб м /ч при плотности – 11,2 кг/куб.м.

1.Температура в рабочей камере +105…+110 С.

2.Фракция ПСВ на входе – 0,8-2,0 мм.

3.Установленная электрическая мощность – 1кВт.

Предлагаем предвспениватели полистирола.

Без посредников, офисного планктона, и прочих белых воротничков, а также иных дармоедов и различных спекулянтов!

Поэтому у нас, всегда дешевле!

Мы сами производим оборудование и поставляем клиентам. Вспениватели нашего производства, компактно размещают, как на строительных площадках, так и в производственных цехах. Для подготовки работы агрегата не требуется сложных операций и дополнительного технологического оборудования кроме парогенератора. Парогенератор, достаточно подключить к питающей электросети и водяной магистрали. В случае отсутствия централизованного водоснабжения, возможно подключение агрегата к расходному водяному баку.

Возможность размещения вспенивателя непосредственно на участке приготовления полистиролбетона позволяет снизить расходы на транспортировку вспененных гранул полистирола к месту использования, что особенно важно при использовании агрегата непосредственно на рабочей площадке.

Вспенивание гранул полистирола в предвспенивателях осуществляется методом тепловой обработки насыщенным водяным паром.

Общая рама представляет собой сварную конструкцию. Камера вспенивания, выполнена из нержавеющего металла. В верхней части камеры, установлен мотор-редуктор привода ворошителя. На торцевых крышках камеры установлены корпуса подшипников, на которые опирается вал ворошителя. На вертикальном валу, установлены лопасти ворошителя вспененных гранул пенополистирола. В нижней торцевой крышки камеры, имеется расширитель пара, связанный с паровой магистралью, а также магистраль отвода конденсата. В стенке камеры вспенивания, врезан шнек подачи исходного сырья, соединенный с электродвигателем привода, установленным на общей раме.

Камера имеет смотровое окно, что облегчает доступ ко всем частям ворошителя и вала.

Устройства и агрегаты, использованные во вспенивателе, делают возможным максимально механизировать процесс вспенивания гранул полистирола. Шнек-питатель обеспечивает равномерную подачу сырья в камеру тепловой обработки. Устройство ворошителя, установленное внутри камеры тепловой обработки, препятствует слипанию вспененных гранул.

Вспениватель гранул полистирола, также оснащен дополнительным винтовым питателем, подачи гранул первично вспененного полистирола, для повторной обработки насыщенным водяным паром.

Приобретая эту установку, вы сможете вспенивать гранулы пенополистирола для получения шариков пенопласта различного диаметра.

У нас выгодно покупать выгодно покупать, потому что: Доступные цены для наших покупателей. Продажи только напрямую от производителя. Нет проблем с запчастями, потому как мы сами изготавливаем оборудование. Профессиональные консультации при покупке в компании. Надежное и качественное изготовление. Опыт производства 18 лет!

Порядочность и надежность.

Важными показателями долговечности службы вспененного пенополистирола являются соответствующие стандартам размеры:

– диаметр гранулы должен быть от 1 до 8 мм, а предельные отклонения в линейных размерах должны быть менее 0,5мм; – плотность покрытия заполняемого пространства (от 8 до 30кг/м3); – правильная геометрическая форма и цвет (сферические белые шарики); – прочность при сдавливании с низкой вероятностью деформации (0,005 – 0,026 кг/см2);

– низкая теплопроводность сухих гранул при температуре 25°С (0,053 – 0,036 Вт/мxК).

Шарики (крошка) пакуются в полиэтиленовые мешки объемом 0,25 – 1 м3.

Утепление пенопластовой крошкой считается самым надежным холодостойким методом термоизоляции полов, стен или кровель.

– звукоизоляция (гранулы имеют шероховатую поверхность, которая плохо проводит звуковые колебания); – теплоизоляция (полное заполнение мелкими гранулами воздушной подушки в утепляемом месте убирает любые мостики холода); – амортизационные способности (при сдавливании шарики не теряют структуру и быстро принимают прежнюю форму); – простота работы и транспортировки (имеет малый вес и максимально заполняет необходимое пространство); – эксплуатационные качества (рабочий диапазон температур от -190°C до +87°C); – не имеет запаха и не вызывает аллергических реакций; – влагостойкость (отсутствие абсорбирующих свойств); – экономичность (относительно низкие цены на изделие и возможность снижения цен на другие материалы благодаря смешиванию растворов с пенопластовой крошкой).

– экологичность (материал нетоксичен и безопасен для людей);

Кроме того ее добавляют в строительные смеси и растворы с целью облегчения и утепления.

Крошку широко применяют при изготовлении мягких, набивных изделий, таких как игрушки, некоторых архитектурных элементов, рекламной продукции, что в очередной раз подтверждает безопасность данного материала.

Также крошку применяют при транспортировках и перевозках на большие расстояния бьющихся изделий.

Цена на пенопластовую крошку колеблется в диапазоне от 1500 до 1700 руб/м3.

Пенопластовые шарики – это полимеризированные округлые дробленые шарики диаметром 2 – 7мм. Шарики пенополистирола используется как влагостойкий, тепло- и шумоизолирующий строительный материал.

Утеплитель из пенопластовой крошки получается качественный и недорогой.

Гранула пенополистирола, применяется в качестве фильтрующего компонента в установке для очистки воды и в качестве зернистой контактной загрузки камер хлопьеобразования встроенных в отстойники.

Как известно, в практике водоснабжения контактная коагуляция осуществляется либо в зернистой загрузке, либо в слое взвешенного осадка. Сущность последнего метода заключается в том, что вода, подвергающаяся очистке, проходит через взвешенный слой осадка гидрооксидов алюминия или железа, образующегося в следствии реагентной обработки.

С одной стороны взвешенный слой играет роль фильтра, способствуя лучшему осветлению воды, с другой – адсорбционная емкость хлопьев используется более полно, что значительно улучшает процесс осветления.

Контактная коагуляция имеет преимущества перед коагуляцией протекающей в объеме: полная коагуляция происходит при меньших дозах коагулянта, температура воды оказывает меньшее влияние на протекание процесса.

Коагуляция хорошо идет при малых концентрациях взвеси в воде. Камера осветления состоит из нескольких частей. В верхнюю приемную камеру, через дренажную систему попадает вода, обработанная коагулянтом. В этой зоне начинается процесс коагулирования с образованием хлопьев.

Время пребывания исходной воды в приемной камере достаточно для дальнейшего ввода флокулянта.

Поднимаясь вверх, вода проходит через слой взвешенного осадка, образующегося в камере хлопьеобразования. Далее, осветляемая вода поступает в зону тонкослойного осаждения, в которой под углом 60градусов, к уровню воды установлены тонкослойные элементы. В этой зоне сбор осветленной воды осуществляется с помощью желобов.

Вода поступает в карман для сбора воды, а за тем поступает в скорый фильтр, где происходит завершающий этап фильтрования.

Мы, 18 лет производим надежные, проверенные временем предвспениватели и вспениватели гранул пенополистирола.

Появились вопросы?

Напишите нам или позвоните – мы с удовольствием ответим на них.

Контактное лицо: Владимир Петрович.

Моб +7 953 477 23 51

Станок для резки поролона

Барабанная сушилка песка

Оборудование для малого бизнеса

Оборудование для сип панелей

Вспениватели полистирола

Дробилка пенопласта

Оборудование для полистиролбетона

Оборудование для рубероида

Оборудование для мягкой черепицы

Оборудование для поролона

Станок для армирования пенопласта

Станок для резки минплиты

Станок для резки пенопласта

Станок для резки поролона

Оборудование для розлива воды

Оборудование для сэндвич панелей

Горелки для промышленных котлов

Блок форма для пенопласта

Термоупаковочная машина

Линия для производства пенопласта

Парогенераторы промышленные

Оборудование для пенопласта

Оборудование для полистиролбетона

Источник: https://beton57.ru/kupit-predvspenivateli-penopolistirola/

Предвспениватель

Предвспениватель — предназначен для первичного вспенивания гранул полистирола вспенивающегося методом тепловой обработки. В качестве теплоносителя используется насыщенный водяной пар.

Все предвспениватели подразделяются на 2 вида:

- непрерывного действия

- периодического действия

Выпускаемый нами предвспениватель (далее ПВ) ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ.

Такой выбор обосновывается рядом преимуществ, которыми обладает предвспениватель периодического действия над ПВ непрерывного действия:

недостатки предвспенивателей непрерывного действия:

1) В процессе вспенивания плотность гранул регулируется тремя способами, обычно в следующем порядке:

- регулировка подачи пара

- регулировка скорости подачи

- регулировка высоты перепускного желоба, если он имеется

Все три способа включают в себя регулировку времени пребывания гранул в камере

2) Давление пара может быть только снижено (посредством смешивания с воздухом), но не увеличено, т.к. процесс происходит при атмосферном давлении (непрерывные предвспениватели представляют собой открытую, абсолютно негерметичную емкость).

Этот недостаток кроме возможного нарушения самой технологии вспенивания влечет за собой и другой, не менее важный. А именно неэкономичный расход пара, и как следствие, увеличение расходов на парообразование.

3) Среднее время нахождения сырья в предвспенивателе непрерывного действия около 3 минут, при этом минимально достигаемая плотность вспененных гранул напрямую связана с содержанием пентана в сырье.

преимущества предвспенивателя периодического действия:

1) Давление в предвспенивателе регулируется, поэтому и требуемая температура пара для прохождения процесса вспенивания может быть подобрана в соответствии с необходимой плотностью или с уровнем содержания пентана в сырье.

!!! Не соответствующая требованиям температура пара может привести к разрушению ячеек

| Хорошая внешняя структура ячеек | Нарушенная внешняя структура ячеек |

Чем ниже содержание пентана в сырье, тем позже начинается вспенивание и тем выше необходимая температура.

2) Предвспениватель периодического действия — герметичная емкость, что влечет за собой гораздо более экономичный расход пара, а также позволяет повысить скорость вспенивания по сравнению ПВ непрерывного действия.

При периодическом вспенивании плотность гранул регулируется следующим образом:

- регулировка времени парообработки гранул;

- регулировка количества сырья при каждой загрузке;

- регулировка высоты, до которой вспененные гранулы поднимаются в рабочей камере;

- регулировка давления пара;

- регулировка количества пара.

Таким образом, периодические вспениватели имеют более гибкий принцип действия, а более низкая плотность может быть получена даже для относительно мелких гранул. Изменение объема происходит быстро и с минимальными потерями.

Базовые модели вспенивателей

| ПВ-1 Предвспениватель производительностью 10 куб. м в час обеспечивает производительность цеха 70-90 куб. м пенопласта в смену (8 часов) в зависимости от навыков обслуживающего персонала.Загрузка сырья ручная через раструб в верхней части ёмкости. Выгрузка гранул через дверцу с ручным или пневмоприводов по выбору заказчика. |

| ПВ-1А (автомат) Высокопроизводительный предвспениватель, обеспечивающий производительность цеха до 200 куб.м в смену.Работает в полностью автоматическом и ручном режиме с управлением с пульта. Подача сырья осуществляется через дополнительный загрузочный бункер с гибким шнеком. Дозирование — весовое. Выгрузка вспененных гранул осуществляется в сушильную установку, откуда направляется в бункера выдержки гранул. Транспортировка вспененных гранул осуществляется пневмотранспортом с трубой вентури, что исключает деформацию вспененных гранул. |

| ПВ-3 Компактный и экономичный вспениватель периодического действия производительностью 0,75 куб. м в час. Применяется в производствах, где пенополистирол не является основным сырьём: литьё по газифицируемым моделям (ЛГМ), изготовление полистиролбетона, производство бескаркасной мебели, мягких игрушек, частично наполняемых гранулами вспененного пенополистирола; производство туристического и спортивного снаряжения и т.д.Загрузка ручная через раструб, выгрузка через дверцу. Возможно изготовление с ручным приводом по выбору заказчика. |

Технические характеристики предвспенивателей

(приведены для производства ПСВ-С марки 25)

| Наименование параметра | Значение | ||

| мод. ПВ-1 ручной | мод. ПВ-1А автомат | мод. ПВ-3 | |

| Номинальная производительность за один цикл, м3 | 1,0 | 1,0 | 0,05 |

| Производительность установки, м3/час, не менее | 10 | 15 | 0,75 |

| Полезный объём (вместимость) ёмкости, м3 | 1,2 | 1,2 | 0,08 |

| Материал днища и ворошителя | нержавейка | ||

| Марка получаемого пенопласта по плотности | М15, М25, М35, М50 | ||

| Объёмная масса получаемой вспененной крошки, кг/м3 | 11…40 | ||

| Рабочее (избыточное) давление пара, МПа, не более | 0,01…0,03 | ||

| Частота вращения активатора, об/мин | 90 | ||

| Рабочая температура пара, °С | 100…108 | ||

| Габаритные размеры (диаметр ёмкости), мм | 1100x1050x2800 | 3410х1050х4370 | 1030х820х1400 |

| Масса, кг | 530 | 750 | 180 |

| Норма обслуживания, чел. | 1 | ||

| Характеристика электрооборудования | |||

| Род тока питающей сети | переменный трехфазный | ||

| Номинальная частота тока, Гц | 50 | ||

| Номинальное напряжение силовой цепи, В | 380 | ||

| Количество электродвигателей на установке, шт. | 1 | 3 | 1 |

| Номинальная мощность привода, кВт | 4 | 22 | 2 |

Работа предспенивателя и сушильной установки

Распечатать страницу

Технология производства

Цех для производства

Требования к помещению

→ Оборудование для производства пенопласта

→ Предвспениватель предварительный

Сушильная установка

Бункера выдержки-раздачи

Пневмотранспорт. Управление бункерами.

Блок-форма

Нестандартные блок-формы

Блок-форма пенопласта для сэндвич панелей

Блок-форма для вторичного сырья (дробленого пенопласта)

Вакуумная система охлаждения

Резка пенопласта

Дробилка

Установка выпиливания граней УВГ-1

Упаковочная машина

Паронакопитель

Котел паровой

Возможные варианты комплектации

Линия для SIP-панелей.

Производительность 20 куб.м. в смену

Производительность 40 куб.м. в смену

Производительность 55 куб.м. в смену

Производительность 64 куб.м. в смену

Производительность 80 куб.м. в смену

Производительность 140 куб.м. в смену

Производительность 200 куб.м. в смену

Автоматизация цеха

Как купить?

Условия приобретения

Цены и документы

Декларация о соответствии на линию

по производству пенопласта пенополистирольного

Где посмотреть оборудование

Как нас найти?

| Адрес: г.Киров, ул. Производственная, 21аТелефоны: (8332) 51-10-70, 51-54-73, 52-26-61Факс: (8332) 51-54-73, 51-33-22 |

| Электронная почта: penolider@v-s-d.ru, info@v-s-d.ru |

| GPS координаты: N58°35'7″ E49°36'33″ |

Схема проезда

Онлайн консультации:

Skype

Задать вопрос через наш сайт

!

| видео-ролики |

| часто задаваемые вопросы |

Всё о пенополистироле

Источник: http://www.penolider.ru/catalog/pps/obor/predvspenivatel/

Предвспениватель полистирола своими руками

Предвспениватель — предназначен для первичного вспенивания гранул полистирола вспенивающегося методом тепловой обработки. В качестве теплоносителя используется насыщенный водяной пар.

Все предвспениватели подразделяются на 2 вида:

- непрерывного действия

- периодического действия

Выпускаемый нами предвспениватель (далее ПВ) ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ.

Такой выбор обосновывается рядом преимуществ, которыми обладает предвспениватель периодического действия над ПВ непрерывного действия:

недостатки предвспенивателей непрерывного действия:

1) В процессе вспенивания плотность гранул регулируется тремя способами, обычно в следующем порядке:

- регулировка подачи пара

- регулировка скорости подачи

- регулировка высоты перепускного желоба, если он имеется

Все три способа включают в себя регулировку времени пребывания гранул в камере

2) Давление пара может быть только снижено (посредством смешивания с воздухом), но не увеличено, т.к.

процесс происходит при атмосферном давлении (непрерывные предвспениватели представляют собой открытую, абсолютно негерметичную емкость).

Этот недостаток кроме возможного нарушения самой технологии вспенивания влечет за собой и другой, не менее важный. А именно неэкономичный расход пара, и как следствие, увеличение расходов на парообразование.

3) Среднее время нахождения сырья в предвспенивателе непрерывного действия около 3 минут, при этом минимально достигаемая плотность вспененных гранул напрямую связана с содержанием пентана в сырье.

преимущества предвспенивателя периодического действия:

1) Давление в предвспенивателе регулируется, поэтому и требуемая температура пара для прохождения процесса вспенивания может быть подобрана в соответствии с необходимой плотностью или с уровнем содержания пентана в сырье.

!!! Не соответствующая требованиям температура пара может привести к разрушению ячеек

| Хорошая внешняя структура ячеек | Нарушенная внешняя структура ячеек |

Чем ниже содержание пентана в сырье, тем позже начинается вспенивание и тем выше необходимая температура.

2) Предвспениватель периодического действия — герметичная емкость, что влечет за собой гораздо более экономичный расход пара, а также позволяет повысить скорость вспенивания по сравнению ПВ непрерывного действия.

При периодическом вспенивании плотность гранул регулируется следующим образом:

- регулировка времени парообработки гранул;

- регулировка количества сырья при каждой загрузке;

- регулировка высоты, до которой вспененные гранулы поднимаются в рабочей камере;

- регулировка давления пара;

- регулировка количества пара.

Таким образом, периодические вспениватели имеют более гибкий принцип действия, а более низкая плотность может быть получена даже для относительно мелких гранул. Изменение объема происходит быстро и с минимальными потерями.

Технология и оборудование для производства пенополистирола

Производство пенополистирола и штукатурки по утепленному фасаду – прибыльный бизнес, обладающий средним порогом вхождения. Пенополистирол широко используется в самых разных сферах – в строительстве, в пищевой промышленности, в автомобилестроении.

Источник: https://betonzavod-info.com/predvspenivatel-polistirola-svoimi-rukami/

Оборудование для производства пенопласта своими руками

Используемое при производстве пенопласта оборудование не отличается особой сложностью, но не может быть изготовлено самостоятельно. От технологии производства материала зависит итоговое качество продукции.

Для производства пенополистирола требуется определенный набор материалов:

- предвспениватели с парогенераторами;

- емкость для повторного вспенивания;

- приемный бункер;

- блок-формы;

- станки для нарезки;

- аппарат, перерабатывающий отходы;

- упаковочный агрегат.

Применение предвспенивателей

Предвспениватели предназначены для взбивания полистирольных гранул. На них воздействует пар, в результате чего материал приобретает необходимую плотность. Оптимальный показатель плотности для пенопласта составляет порядка 15 кг/м3.

Выбор предвспенивателя зависит от ряда параметров:

- производительность;

- наличие или отсутствие в составе материала парогенератора, бункера, дозатора;

- вместительность приемника гранул;

- что входит в состав материала (углеродистая или нержавеющая сталь);

- принцип работы (в непрерывном или циклическом режимах).

Принцип работы аппарата для вспенивания заключается в:

- загрузке полистирола в предвспениватель;

- создании внутри агрегата давления;

- воздействии разогретого до 1000С пара на полистирол;

- вспенивании обрабатываемого материала и увеличении его объема до нужного значения;

- отправке вспененного материала в сушильный блок.

Схема производства пенопласта

Производство пенопласта чаще использует предвспениватели циклического типа.

Использование емкости для повторного вспенивания

Технология часто предусматривает необходимость вторичного вспенивания пенополистирола.

Используется специальная емкость для вторичного вспенивания материала. В ней расположен мешок, в который помещается ранее вспененный материал.

Назначение емкости в достижении пенополистиролом плотности 7 кг/м3.

Назначение приемного бункера

Важным элементом оборудования для производства пенопласта является приемный бункер. В нем хранится вспененное изделие с целью тщательного просушивания.

В составе любого бункера имеется вентилятор, создающий внутри него необходимую температуру и влажность. В процессе обдува вспененных гранул происходит их наполнение воздухом.

Оптимальная температура в блоке составляет порядка 200С. При ней изделие вылеживается 12 часов.

Технология повторного вылеживания схожа с описанной выше процедурой. Вторично вспененный пенопласт аналогичным образом загружается в контейнер для сушки и вылеживается там определенное количество времени.

Использование блок-форм

Просушенные пенопластовые гранулы пневмотранспортом доставляются в специальный агрегат для формирования блок-форм.

Строение блок-формы

Блок-форма представляет собой контейнер с поступающими в него гранулами. После загрузки пенопласта блок-формы закрываются.

Внутри блок-формы имеется подающий клапан, через который она заполняется паром. Первоначально подается горячий пар, под действием которого гранулы вспениваются и склеиваются, образуя монолитный блок.

На завершающем этапе блоки обрабатываются уже охлажденным воздухом. Охлаждение происходит за счет откачивания ранее нагретого воздуха встроенным внутри блок-формы насосом вакуумного типа.

Требуется 24 часа, чтобы получившиеся монолитные блоки пенопласта пролежали внутри контейнера, в котором создается комнатная температура.

Применение нарезающих станков

Получившиеся блоки пенополистирола отправляются в специальный аппарат для нарезки. Подобные станки способны нарезать блоки в обеих плоскостях: вертикальной и горизонтальной.

Нарезка изделий происходит в двух режимах. Все зависит от типа применяемого оборудования и его сложности. Чаще используется автоматический режим управления.

На блоке управления устанавливается требуемый режим, и на выходе получаются ровные нарезанные блочные изделия. Ряд моделей нарезающих станков не имеют автоматического управления и требуют участия в процессе оператора.

В состав автоматических станков входят элементы:

- режущий элемент;

- электронная система управления.

Режущий элемент представляет собой стальные струны, нагретые до высокой температуры. Они нарезают блоки на части заданной формы и размера. Струны для агрегата делают из тугоплавкой стали.

Система управления позволяет в автоматическом режиме настроить нужный размер нарезаемых блоков, температуру струн режущего элемента, их скорость движения при нарезании.

Некоторые станки оснащены дополнительными компонентами:

- торцевыми пилами, с помощью которых выполняется шпунтование;

- дальномерами;

- трансформаторами, нагревающими режущие струны.

Терморежущий станок с нагревающимися струнами

Производство наличников, плинтусов, шиферных утеплителей потребовало создания специальных нарезающих станков, работающих в формате 3D.

Процесс нарезки изделий регулируется при помощи специальной компьютерной программы.

Стоимость подобных 3D-станков значительно превышает стоимость стандартных автоматических аппаратов.

Перерабатывающий отходы аппарат

В состав оборудования по производству пенопласта входит аппарат, перерабатывающий отходы. Для производства пенопластовых изделий характерен безотходный принцип.

Поврежденные при производстве блоки не выкидываются, а направляются в специальный контейнер. В контейнере происходит дробление изделий на отдельные гранулы.

В качестве дробильных устройств выступают молотки.

Дробилка для пенопласта

После дробления гранулы помещаются в пневмотранспорт и попадают в блок-форму, в которой происходит повторение процесса производства монолитного пенополистирола. Технология предусматривает использование в блок-формах только 10% сырья, направленного на переработку. Остальные 90% сырья являются первичными.

Упаковочный агрегат

На заключительном этапе изготовления пенопласта происходит упаковка созданных монолитных блоков.

Применяется специальная упаковочная машина, заворачивающая изделия в полиэтиленовую пленку. В ней изделия отправляются на склад для хранения.

В качестве альтернативы полиэтилену используют термоусадочную пленку.

Производство пенопласта

Стоимость оборудования

Примерная стоимость основного оборудования и дополнительных элементов к нему можно выразить в виде таблицы.

| Вид | Количество, в штуках | Стоимость, руб |

| Предвспениватель | 2 | 160000 |

| Приемный бункер | 1 | 15000 |

| Блок-форма с электрическим приводом | 1 | 125000 |

| Режущий станок | 1 | 20000 |

| Парогенератор | 1 | 85000 |

| Сушильный вентилятор | 1 | 20000 |

| Дробилка | 1 | 55000 |

| Пароаккумулятор | 1 | 90000 |

| Вакуумный насос | 1 | 50000 |

| Мешок вылеживания | 2 | 16000 |

| Пневмотранспортные трубы | набор | 24000 |

Приблизительная стоимость полного комплекта составляет 660000 рублей.

Необходимы значительные капиталовложения для приобретения оборудования

Минимальный комплект обойдется на 30-50% дешевле. Можно приобрести оборудование для производства пенопласта, бывшее в употреблении. Аппараты приобретаются по их себестоимости с вычетом амортизации.

На новые аппараты китайского и российского производства устанавливается минимальная гарантия в 1 год.

Этапы производственного процесса

Производственный процесс по созданию пенопластовых блоков занимает несколько суток. Большая часть времени уходит на просушивание вспененных изделий.

Производство включает в себя последовательные этапы:

- подготовка сырья (при необходимости в состав гранул добавляется состав, препятствующий их воспламенению);

- воздействие на гранулы горячего пара (вспенивание);

- просушивание увеличенных в процессе вспенивания гранул и удаление из них лишней влаги;

- отправление сырья на вылеживание (12 часов);

- закладывание сырья в формы в виде специального блок-контейнера;

- интенсивное нагревание блоков с созданием высокого давления (10 минут);

- охлаждение получившихся пенопластовых плит;

- нарезание плит специальным станком струнного типа на блоки необходимой формы и размера;

- помещение плит на склад с целью удалить остатки влаги (до 1 месяца).

Необходимо плиты положить на складе до полного высыхания

В последнюю очередь проводится переработка оставшегося сырья. С целью экономии активно перерабатывается сырье других производителей пенополистирола.

В процессе переработки необходимо учитывать, что только 10% от общей массы сырья могут составлять производственные отходы.

Особенности производства экструдированного пенополистирола

Технология создания указанного сырья имеет ряд отличий от стандартной схемы. Главное отличие — в использовании экструдера. Он представляет собой аппарат с формирующими фильерами, через которые проходит полистирольный состав.

Вспенивание сырья происходит в азотной среде путем смешивания пенопластовых гранул со специальным реагентом.

по теме: Оборудование для производства пенопласта

Источник: https://promzn.ru/stanki-i-oborudovanie/dlya-proizvodstva-penoplasta.html

Производство пеноизола своими руками в домашних условиях

На рынке стройматериалов существуют изделия с ячеистой структурой, пример — пеноизол.

Своими руками из подручных материалов его создают не только профессионалы, но и обычные люди, у которых есть определенный опыт.

Это недорогое сырье, предполагающее использование несложного оборудования. По этой причине указанный утеплитель имеет невысокую стоимость.

Особенности и описание материала

Материал представляет собой модифицированный пенопласт. Основными характеристиками его являются:

- стойкость перед воздействием огня;

- хорошие теплоизоляционные характеристики;

- монтаж методом напыления.

Пеноизол обладает хорошей стойкостью перед воздействием огня

Основу составляют три компонента. Это ортофосфорная кислота, карбамидная смола и вещество с пенообразующими свойствами. Указанные ингредиенты смешивают в точной пропорции и закладывают устройство.

Формируется смесь, напоминающая желе. Она имеет белый оттенок. Под влиянием сжатого воздуха происходит ее перемещение наружу.

Она:

- заполняет любое пространство;

- обеспечивает герметичность;

- образует пышную пену после застывания.

Для затвердения требуется несколько этапов. После нанесения состав медленно схватывается. На это уходит примерно 15 минут.

Через 3 часа пена становится немного твердой. Но этого недостаточно для выполнения ею своих функций.

Окончательный вид материал принимает спустя 3 дня.

В готовом виде формируется не твердый, а жидкий пеноизол.

Своими руками его пробуют изготовить некоторые домашние умельцы, так как он имеет хорошие технические характеристики и считается несложным в изготовлении.

Материал упругий, после любых механических воздействий легко восстанавливает форму. В нем присутствует до 90% воздуха. Внешне он напоминает пенополистирол, но отличается от него мелкой структурой ячеек.

Улучшенные свойства пеноизола обеспечили ему популярность в сфере утепления частных домов. Он находит применение в теплоизоляции сложных конструкций, межэтажных перекрытий и пола.

Источник: https://hh202020.com/oborudovanie-dlya-proizvodstva-penoplasta-svoimi-rukami/