Содержание

- 1 Суть и технология иммерсионной печати

- 2 Технология покраски УРАЛСПЕЦТРАНС | «УралСпецТранс»

- 2.1 Подготовка поверхности

- 2.2 Окраска надстроек. Окрасочно-сушильная камера

- 2.3 Окраска деталей и комплектующих. Подвесной конвейер

- 2.4 Современные методы нанесения покрытия

- 2.5 Пневматическое распыление

- 2.6 Комбинированное распыление

- 2.7 Электростатическое

- 2.8 Фургоны, вахты, мастерские

- 2.9 Емкостное оборудование

- 2.10 Платформы, сортиментовозы

- 2.11 Детали, комплектующие

- 2.12 Цвет окраски изделий

- 3 Аквапринт технология: секреты, которые не расскажет никто – интернет-магазин DDAudio

- 4 Технология покраски и ремонта автомобильной кожи. обучение. DrLeather

- 4.1 1.1 Очистите и обезжирьте изделие с помощью ремонтного очистителя Strong Cleaner.

- 4.2 Если мы просто покрасим очищенную кожу, но не возобновим ее физические свойства, она будет продолжать трескаться и заламываться. Поэтому шаг 2 — это гарантия качественного ремонта кожи, а не просто красивый декор! Применяемый комплекс материалов позволяет восстанавливать жирующие компоненты, содержащийся в коже, уменьшает вероятность разрыва на швах и перфорации а так же помогает поддерживать кожу в оптимальном физическом состоянии и предотвращает преждевременный износ.

- 4.3 Шаг 6. Лакировка.

- 5 Покраска в воде технология — Все об утеплении и энергоэффективности

- 5.1 Этапы покраски пластиковых элементов машины

- 5.2 Как определить необходимость грунтовки пластика

- 5.3 Различные технологии покраски пластика

- 5.4 Хочешь знать о покраске автомобиля все? Читай еще полезные статьи:

- 5.5 Краска для бассейна — характеристики, свойства и техника нанесения

- 5.6 Характеристики и свойства состава

Суть и технология иммерсионной печати

Аквапечать (так называют иммерсионную печать) — это перенос изображений на разные предметы, помещенные в воду. Особенность технологии в том, что работать можно с предметами любых конфигураций — будь то деталь автомобиля, крышка ноутбука или корпус мобильного телефона.

Иммерсионная печать практически не имеет ограничений по использованию. Подходит для работы с деревом, стеклом, пластиком, резиной, фарфором и другими материалами.

Никакая другая технология не способна создать подобные рисунки на сложных поверхностях

Появлением иммерсионной печати мир обязан японцам. Этой технологией с 80-х годов прошлого столетия пользовались на заводах Toyota. Ввиду дороговизны, она не получила широкого распространения сразу, однако спустя 10—15 лет весь мир узнал об этом необычном методе нанесения изображений.

Вслед за Японией ее стали использовать в США, в частности, в военном деле и автомобильной индустрии. Сегодня примерно 90 % компаний-производителей авто используют технологию иммерсионной печати.

Декор приборной панели выполнен по технологии аквапечати

Технология используется при отделке самых разных поверхностей:

- мобильных телефонов и аксессуаров;

- электроники;

- мебели;

- автомобилей;

- яхт;

- бытовой техники;

- самолетов и так далее.

Преимущества технологии

Иммерсионная печать имеет множество достоинств. В их числе:

- возможность декорирования предметов сложной формы, в том числе со значительным радиусом искривления;

- долговечность отделки — изображение не блекнет, не истирается и не деформируется при колебаниях температуры;

- вариативность дизайна — можно комбинировать пленки и базовые покрытия, создавая любые расцветки, градиенты;

- простота нанесения;

- относительно низкая себестоимость — при этом грамотно выполненную работу практически невозможно отличить от отделки натуральными материалами, которая обходится гораздо дороже;

- покрытие выдерживает вибрацию, температуру в диапазоне от -45 до +180 градусов Цельсия, УФ-излучение.

Зеркальная окраска шлема с помощью иммерсионной печати

Детали печатного процесса

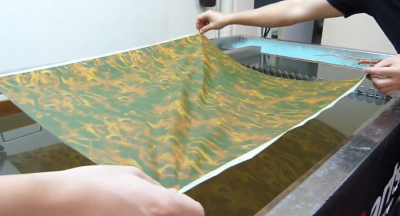

При иммерсионной печати изображение переносят на рабочую поверхность со специальной пленки. Процесс делят на ряд этапов:

- Подготовка рабочей поверхности. Предмет, на который будет наноситься изображение, нужно очистить и обезжирить, чтобы обеспечить адгезию краски. При необходимости смены фона рабочую поверхность покрывают эмалью желаемого оттенка.

- Работа с пленкой. Материал вырезают по форме предмета, на который наносится рисунок. По краям оставляют примерно 2―5 см запаса. Чтобы определить, какой стороной опускать пленку в ванну с водой, нужно смочить указательный и большой пальцы и зажать между ними материал. Сторона, которая липнет к пальцу, погружается в ванну. Надо следить, чтобы между пленкой и водой не было воздуха.

- Активация. На пленку зигзагообразными движениями наносится активатор. Это специальное вещество, которое делает ее мягкой и пластичной. Время ожидания — 5―10 секунд.

- Перенос изображения. Предмет, на котором печатают узор, погружается в воду, и пленка обволакивает его. Чтобы изображение было равномерным, необходимо соблюдать определенный угол (45 градусов) и скорость погружения детали.

- Промывка и сушка изделия. Декорированный предмет моют и сушат. Чтобы продлить срок службы покрытия, можно закрепить его специальным лаком.

Во время работы желательно защитить верхние дыхательные пути

Оборудование

Иммерсионная печать предполагает использование специального оборудования. Прежде всего, это технологическая ванна. Модели варьируются по размеру, мощности, а значит — и по стоимости. Можно выбрать как высокопроизводительную ванну, так и компактную, чтобы организовать домашнее производство. То есть иммерсионная печать своими руками — это вполне реально.

Еще понадобятся:

- насосы — встроены в отсеки, отвечают за циркуляцию воды;

- нагреватели — обеспечивают нагрев воды в рабочем отсеке до нужной температуры (29—31 °С);

- системы фильтрации — для очистки рабочей среды от отходов (активатора, скотча, пленки);

- краскопульты — для нанесения базовой краски.

Из расходных материалов нужны пленка, краска, лак и активатор. Активатор рекомендуется приобретать в большой таре — так выгоднее. Определить примерный расход просто: 1 литра достаточно для обработки 16―20 м пленки.

Рукавицы и нарукавники также считаются расходниками для аквапечати

О пленке

При помощи пленки для иммерсионной печати можно создавать всевозможные эффекты: абстрактные, под дерево/мрамор/кожу и так далее. Процесс декорирования практически не имеет ограничений, ведь можно менять не только цвет/узор пленки, но и оттенок базового покрытия.

Грамотный выбор базовой краски на 70 % предопределяет успех использования технологии иммерсионной печати.

По степени прозрачности пленку делят на:

- непрозрачную — встречается редко;

- полупрозрачную;

- прозрачную.

Усилить визуальный эффект пленки (узор/цвет) поможет контрастное базовое покрытие. В огромном ассортименте материалов найдется подходящее решение под каждый запрос. Это и однотонные пленки, и цветные. Наиболее популярны те, что имитируют натуральные материалы: камень, дерево, кожу рептилий.

Вариантов декора десятки, если не сотни

Пленка, используемая при иммерсионной печати, отличается такими свойствами:

- устойчивость к высоким и низким температурам;

- невосприимчивость к ультрафиолетовому излучению;

- возможность эксплуатации в агрессивной среде/условиях высокой влажности;

- защищенность от механической деформации, расслоения.

Перспективы развития

Практика использования иммерсионной печати пока еще нова для России. Эксперты пророчат ей успех в машино- и судостроении, авиационном деле, производстве электроники, предметов интерьера. Качество картинки удовлетворяет требования производственным стандартам военно-промышленного комплекса.

Покрасить можно абсолютно любой предмет

Сегодня единственная альтернатива иммерсии — виниловая самоклеящаяся пленка. Однако она со временем отслаивается, а на поверхности появляются пузырьки. Она чувствительна к перепадам температур. Всего этого лишена аквапечать, а значит — можно говорить о серьезных перспективах ее внедрения в большинство производственных процессов в самых разных отраслях.

Впечатляющее видео процесса аквапечати:

Итоги

- Иммерсионная печать — технология нанесения изображения на поверхность под воздействием давления воды.

- Технология подходит для работы с большинством материалов, изделиями простой и сложной формы. Единственное условие — возможность демонтажа декорируемого объекта для погружения в воду.

- Качество иммерсионной печати достаточно высокое. Давление воды во всех зонах специальной ванны одинаково, благодаря чему декоративное покрытие получается гладким и равномерным.

- Используемые пленки устойчивы к влаге и ультрафиолету. Они имитируют текстуру мрамора, дерева, других натуральных материалов.

- Внешний вид изделия зависит от цвета и узора выбранной пленки. Чтобы расширить спектр визуальных эффектов, используют одну и ту же пленку, меняя цвет основы.

Источник: https://print-info.ru/articles/immersionnaya-pechat.html

Технология покраски УРАЛСПЕЦТРАНС | «УралСпецТранс»

версия в формате PDF

Окрашивание всей продукции завода «УралСпецТранс» производиться высококачественными высоконаполненными лакокрасочными материалами. Для обеспечения формирования защитных покрытий с высокими атмосферо- водо- морозо- и термостойкими свойствами используется комплексное двухстадийное покрытие, устойчивое к ультрафиолету.

Стойкость лакокрасочного покрытия в различных природно-климатических условиях, а также в экстремальных условиях работы автомобиля определяется качеством лакокрасочного материала, соблюдением технологии его нанесения и сушки.

ЛКП не только обеспечивает эстетический внешний вид, но и предотвращает негативное воздействие окружающей среды на металлоконструкцию в экстремальных условиях работы спец. техники.

Подготовка поверхности

Компания «УралСпецТранс» осуществляет подготовку поверхности, покраску и сушку покрытия с соблюдением всех требований стандарта ISO 12944 в соответствии с технологическими процессами получения лакокрасочного покрытия. На нашем предприятии используются только качественные материалы импортного производства и современные технологии, поэтапный контроль производства, что позволяет добиться высокого качества.

Для создания эффективной антикоррозионной защиты в условиях среды эксплуатации на протяжении всего срока службы автомобиля, необходима тщательная подготовка поверхности перед окрашиванием.

- Обезжиривание – удаление жировых загрязнений для улучшения адгезии металла и исключения отслоения ЛКП.

- Механическая обработка абразивными материалами — удаление прокатной окалины, прочно держащиеся ржавчины, заусенцев, наплыва металла от сварочных работ, а также позволяет создать необходимый рельеф поверхности с равномерной шероховатостью, которая способствует наилучшей адгезии антикоррозионных лакокрасочных материалов.

- Герметизация эластичным полиуретановым клеем-герметиком – исключает попадание влаги в стыки конструкции и предупреждает разрушающее воздействие окружающей среды на металл.

- Протирка специальными материалами для полного удаления остатков пыли.

- Мелкие детали проходят процедуру гидроабразивной очистки, обеспечивающей высшую степень подготовки поверхности до стандарта Sa3 по ISO 8501 даже в труднодоступных местах (в сварных швах, пазах, во внутренних углах и т.д.). Очистку производят направленным потоком абразивного материала, подаваемым под высоким давлением к очищаемой зоне. В качестве абразива применяют гранатовый песок с фракцией частиц до 0,16 мм, что позволяет получить заданную шероховатость под нанесение покрытия. Гранатовый абразив при эксплуатации не оказывает вредного воздействия на окружающую среду и здоровье человека, является экологически чистым материалом. Для придания поверхности дополнительной коррозионной стойкости после очистки проводят специальную химическую подготовку поверхности — пассивирование. В результате химической подготовки поверхности формируются неорганические неметаллические покрытия, повышающие адгезию и срок службы последующего лакокрасочного покрытия.

- Крупные детали, такие как рамы прицепной техники, надрамники автомобилей, габаритные крепежные элементы, навески и прочие детали, подвергаются дробеструйной обработке, обеспечивающей подготовку поверхности в соответствии со стандартом Sa 2 — 2.5 по ISO 8501. Дробеструйная очистка является завершающим этапом подготовки поверхности к окраске после термообработки, сварки, штамповки, удаления пригара, окалины и поверхностной коррозии с поверхностей деталей. Оборудование дробеструйной камеры позволяет производить обработку в труднодоступных местах (в сварных швах, пазах, во внутренних углах и т.д.). Очистка производится направленным потоком абразивного материала, подаваемым под высоким давлением к очищаемой зоне. В качестве абразива применяется смесь колотой и круглой дроби, что позволяет получить необходимую шероховатость под нанесение покрытия. После проведения процедуры дробеструйной очистки поверхность не нуждается в дополнительной обработке перед окраской.

- Применение пассивирующих составов придает дополнительную коррозионную стойкость, происходит обезжиривание и легкое фосфатирование обработанной поверхности, исключает возникновение вторичной коррозии, не требует дополнительного обезжиривания и пылеудаления. Подобная обработка позволяет получить наилучшее сцепление защитного покрытия с поверхностью.

- При выборе метода подготовки поверхности учитывают исходное состояние поверхности, условия эксплуатации, материал и характеристики изделия.

А МОЖНО ДЕШЕВЛЕ!!!!

Окраска надстроек. Окрасочно-сушильная камера

Окраска надстроек осуществляется в современной окрасочно-сушильной камере с соблюдением всех технологических параметров и режимов.

Конструкция камеры обеспечивает оптимальную вентиляцию. Воздух забирается из атмосферы и поступает в фильтры грубой очистки, где очищается от пыли. Приточный вентилятор пропускает воздух через теплообменники для нагрева и через потолочные фильтры тонкой очистки в камеру. Фильтры тонкой очистки расположены по всей площади потолка, что исключает турбулентное течение воздуха. Воздушный поток равномерно течет сверху вниз, огибая кузов автомобиля.

Частицы краски задерживаются напольными фильтрами, расположенными под решетками. Переход от режима окраски к режиму сушки не происходит мгновенно. Камера переходит в фазу продувки, в течение которой из нее удаляются остатки опыла и растворителей — необходимое условие для получения гладкого равномерного покрытия.

Для эффективного удаления летучих органических соединений в режиме сушки воздушный поток внутренней циркуляции составляет около 30%.

Спроектированная циркуляция воздушных потоков и специальные клапаны позволяют избежать турбулентных завихрений внутри камеры и поддерживать давление на определенном уровне. Камера работает с забором 10 — 15% свежего воздуха с улицы для предотвращения перенасыщения среды парами растворителей, что может привести к матированию лака и образованию взрывоопасной смеси. При рециркуляции воздух пропускается через карманные фильтры предварительной очистки, потолочные и напольные фильтры.

Таким образом, воздух остается очищенным от пыли и во время работы камеры в режиме сушки. Регулировка температуры и времени сушки позволяет установить оптимальные режимы полимеризации материалов.

Окраска деталей и комплектующих. Подвесной конвейер

Окраска надстроек осуществляется в современной окрасочно-сушильной камере с соблюдением всех технологических параметров и режимов.

Окрашивание деталей и комплектующих производится в окрасочной камере с сухой фильтрацией, оснащенной подвесным ручным монорельсовым конвейером, позволяющим перемещать детали между участком подготовки, отстойником, окрасочными кабинами и сушильной печью.

Камера данного типа обладает высокой степенью очистки отработанного воздуха, компактна и экономична, одинаково удобна для покраски как небольших деталей, так и изделий с линейными размерами до 3 метров. Они позволяют быстро и без больших затрат создать нормальные санитарно-гигиенические условия на рабочих местах и значительно повысить качество окраски.

Подвесная система позволяет производить качественную окраску поверхности со всех сторон, исключая необходимость переворачивать детали. Две окрасочных камеры позволяют добиться максимальной эффективности работы маляра, исключая простой, необходимый для высыхания первого слоя покрытия. Сушильная печь позволяет сократить время полного высыхания покрытия.

Современные методы нанесения покрытия

Для создания максимально качественного ЛКП на нашем предприятии применяются современное оборудование ведущих мировых производителей Sata, DeVilbiss, Graco, Binks, позволяющее применять различные технологии распыления:

Пневматическое распыление

- возможность наносить практически все существующие разновидности лакокрасочных материалов без каких-либо ограничений (в частности, связанных с размерами частиц);

- возможность нанесения почти всех ЛКМ с различными наполнителями при минимальном объеме приготовленного материала;

- возможность окрашивания промышленных изделий различных габаритов и конфигураций любой группы сложности;

- получение покрытия любого класса по внешнему виду (ГОСТ 9.032-80).

Комбинированное распыление

Комбинированное распыление ЛКМ применяется к окраске больших и ровных поверхностей, обеспечивает наибольшую осадку материала на окрашиваемой поверхности (до 80%), позволяет работать с более вязкими материалами, не требует дополнительного разведения растворителями и обеспечивает непрерывную подачу краски. При комбинированном распылении значительно снижается перенос пыли на окрашиваемую поверхность.

Комбинированное распыление позволяет наносить ЛКМ одним слоем, так как образуется более толстое и плотное покрытие.

Краска не смешивается с воздухом, мала вероятность того, что краска будет загрязнена маслом или водой, санитарно-гигиенические условия труда выше; выбор оптимального давления и потока жидкости позволяет достичь качественной пленки лакокрасочного покрытия, использование меньшего количества растворителя позволяет получать высококачественное покрытие, возможность получать более толстые слои ЛКП за одно нанесение, низкие потери ЛКП, возможность окраски изделий большой площади без эффекта «стыков», повышение качества лакокрасочных покрытий (по сравнению с пневматическим распылением) вследствие хорошей сплошности и плотности, лучшего заполнения микронеровностей поверхности, вытеснения с поверхности части влаги и других загрязнений, улучшение условий работы и снижение пожаро- взрывоопасности вследствие малого туманообразования.

Электростатическое

Метод, электростатического распыления основан на применении высокого напряжения и создания электростатического притяжения между заземленным изделием и заряженными частицами покрытия. Получение лакокрасочных покрытий в электростатическом поле самый экономичный способ. Процент использования краски достигает 90-95%. Равномерное покрытие с высокими защитными свойствами, покрытие очень высокого класса по внешнему виду, возможность окрашивания труднодоступных участков.

Данный метод нанесения краски обеспечивает максимальное качество окрашиваемой поверхности.

Фургоны, вахты, мастерские

Двухстадийная окраска высоконаполненными двухкомпонентными материалами с повышенной износостойкостью методом пневмо или комбинированного распыления.

- эпоксидный грунт;

- эмаль полиуретановая.

Емкостное оборудование

Окраска материалами методом пневмо или комбинированного распыления. Емкость — пневмораспыление, высокоглянцевое покрытие.

Рама — окраска комбинированном распылением установками Merkur (Graco).

- эпоксидный грунт;

- эмаль на основе акрил-полиуретана, стойкость к нефтепродуктам, растворителям, высокая ультрафиолетовая защита;

- внутреннее защитное покрытие под перевозку светлых, темных нефтепродуктов, мазута, кислот, щелочей и других агрессивных сред, пищевую и техническую воду (по согласованию).

Платформы, сортиментовозы

Окраска высоконаполненными материалами с повышенной износостойкостью методом пневмо или комбинированного распыления.

- Полиуретановая грунт-эмаль с активной антикоррозионной защитой.

Детали, комплектующие

Окраска высоконаполненными материалами с повышенной износостойкостью методом пневмо или электростатического распыления.

- Полиуретановая грунт-эмаль с активной антикоррозионной защитой.

Цвет окраски изделий

При изготовлении спецтехники мы стараемся учесть все пожелания клиента, в том числе по цвету автомобиля.

ВНИМАНИЕ цвет! На сайте представлены автомобили разных расцветок. Все требования и пожелания по цвету и окраске продукции согласовывайте на этапе разработки технического задания и заключения договора. Перекраска кабины или навески в другой цвет стоит денег!

По Вашему желанию возможна окраска спецтехники в соответствии с корпоративным цветом Вашей компании с нанесением фирменных логотипов. Стоимость окрасочных работ согласовывается дополнительно.

Источник: https://www.uralst.ru/advantages/tekhnologiya-pokraski-uralspectrans

Аквапринт технология: секреты, которые не расскажет никто – интернет-магазин DDAudio

Аквапринт технология — впервые на просторах Рунета. О том, как происходит процесс декорирования поверхностей методом аквапринт (другие названия — аквапечать, иммерсионная печать), многие читали на различных сайтах и смотрели видео в ютубе. Но все не настолько просто, как нам кажется и как показывают мастера в своих видеороликах. К тому же еще никто не раскрыл всех секретов технологии и нам лестно стать первыми. Итак, приступим…

Как правильно подготовить поверхность?

Первое что надо сделать — это отмыть декорируемые детали растворителем. Дело в том, что многие производители авто покрывают пластиковые поверхности салона специальным прорезиненным составом — вот его, как раз таки и придется полностью снять. В других же машинах попадаются тщательно отполированные «жирные» поверхности — их, соответственно, просто отмываем.

Следующим «средством» обработки поверхности будет шкурка. Деталь нужно «перешкурить» для хорошей адгезии с грунтом. При этом любые шероховатости следует сделать идеально гладкими.

Специальный «праймер для пластика» продается в любом автомагазине, специализирующемся на лакокрасочных покрытиях. Если этот состав не нанести на декорируемую деталь, то в последующем грунт может «подняться», сведя всю работу на нет.

Можно использовать обычный автомобильный грунт. О данном этапе работ более детально написано в разделе Аквапечать своими руками: подготовка поверхностей.

После полного высыхания (!!!) грунта деталь нужно опять ошкурить до идеальной гладкости.

- Нанесение базового цвета.

Для базовых цветов мы используем краску на нитрооснове (ее преимущество в быстром высыхании — около 15 минут). Наносим краску очень аккуратно, чтобы она максимально равномерно легла на поверхность. О том, как подобрать базовый цвет, можете почитать в разделе Иммерсионная печать: технология подборки пленки. Теперь дожидаемся полного высыхания (поверхность не должна быть липкой!) и приступаем к основному этапу наших работ — аквапечати.

Аквапринт технология: пошаговая инструкция

Для проведения работ понадобится подготовить:

- ванну с водой, тазик или ведро (если планируете заниматься этим вплотную и открыть собственный бизнес, то рекомендуем купить оборудование аквапринт в рассрочку);

- термометр;

- кипятильник;

- таймер (будильник, секундомер);

- воздушный компрессор;

- пульверизатор.

Этапы работ:

- Наливаем воду в ванну для аквапечати или домашнюю и греем ее до температуры 29-31°С.

- Нарезаем заранее подготовленный кусок пленки (только не экономьте, чтобы потом не выбросить!) и со всех сторон по краю делаем небольшие насечки через каждые 2 см.

- Теперь аккуратно погружаем аквапринт пленку на поверхность воды и фиксируем ее, чтобы не «убежала». Чтобы определить, какой стороной укладывать пленку на воду, нужно смочить указательный и большой палец, зажать ими материал.

Той стороной, которая прилипнет, и нужно погружать пленку.

- На данном этапе вы будете наблюдать, как края пленки сворачиваются до конца насечек. Теперь выжидаем ровно 2 минуты. Первые 30 секунд из указанного времени следует выдувать появляющиеся пузырьки воздуха (только без фанатизма). Если их нет — то ничего не трогаем.

- По истечении 2-х минут приступаем к нанесению активатора для аквапечати. Делать это нужно зигзагообразными движениями по вертикали и горизонтали. Опять засекаем время — на этот раз 5-10 секунд.

- Приступаем к погружению нашей детали в воду. Начинать это следует с самого острого угла, а погружать внутрь — строго под углом в 45 градусов.

- После полного погружения деталь сразу же вынимается обратно и несколько минут обсушивается на воздухе.

- Теперь нам нужно вымыть задекорированную поверхность от жира — это можно сделать в той же воде, где наносилась пленка или же в чистой, но важно, чтобы ее температура также находилась в пределах 29-31 градусов.

- Обсушиваем деталь.

- И последний этап — лакировка, полировка от пылинок и потеков. Как правильно наносить лак, мы уже не раз писали в серии статей «Все об аквапечати». Единственная рекомендация — для глубоко блеска лакировать поверхность следует в 3-5 слоев. К тому же для более интересного эффекта можно добавить в состав металлик или перл.

Приведенная выше аквапринт технология, применяется нашими мастерами (только на специальном оборудовании), которые успешно на протяжении нескольких лет декорируют таким способом любые поверхности (и не только автомобильные). Надеемся, и у Вас все получится!

;

При копировании материалов с сайта, установка прямой ссылки на источник информации обязательна. Система защиты авторских прав отслеживает данные в автоматическом режиме, и передает все неправомерные действия в поисковики, в результате чего воровство теряет смысл.

Источник: https://ddaudio.com.ua/akvaprint-tehnologiya-sekretyi-kotoryie-ne-rasskazhet-nikto.html

Технология покраски и ремонта автомобильной кожи. обучение. DrLeather

Рассмотрим поэтапно процесс ремонта кожи.

1.1 Очистите и обезжирьте изделие с помощью ремонтного очистителя Strong Cleaner.

Чистить изделие лучше щеткой, а удалять грязь с помощью полотенец.

Часто спрашивают: “А можно сразу стереть старую краску и не чистить кожу?”. Отвечаем: «Нельзя. Remover — это растворитель он не смывает грязь а размазывает ее по коже если кожу предварительно не почистить».

1.2. Частично удалите старую краску с помощью Remover`a и скотчбрайта. Нанесите ремувер на кожу и подождите пару минут чтоб растворитель вступил в реакцию с краской. Обратите внимание, как выглядит на фото кожа со снятой краской. Если капнуть водой на кожу она должна ее впитать.

https://www.youtube.com/watch?v=_KW8H6q92qQ

Обратите внимание на другое фото. Здесь хорошо видно, что кожа на заводе была покрыта слоем шпаклевки для выравнивания и устранения дефектов.

1.3. Отшлифуйте поверхность абразивной наждачкой — лучше использовать наждачку на поролоне. Продуйте перфорационные отверстия от пыли. Очистите изделие с помощью Strong Cleaner.

Если мы просто покрасим очищенную кожу, но не возобновим ее физические свойства, она будет продолжать трескаться и заламываться. Поэтому шаг 2 — это гарантия качественного ремонта кожи, а не просто красивый декор!

Применяемый комплекс материалов позволяет восстанавливать жирующие компоненты, содержащийся в коже, уменьшает вероятность разрыва на швах и перфорации а так же помогает поддерживать кожу в оптимальном физическом состоянии и предотвращает преждевременный износ.

Увлажняющий состав Hydrator разравнивает складки и склеенные волокна для предварительного восстановления эластичности с помощью жировой эмульсии Fatliquor. Средство Hydrator используется для ослабления поверхностного натяжения структуры кожи на межфибрилярном уровне для эффективного распределения жирующего состава средства. Он так же заряжает белковые волокна кожи анионным зарядом для эффективной связи с жировым наполнителем Fatliquor который проникает вглубь кожи и смазывает волокна.

2.1. Нанесите на кожу смягчитель Hydrator

2.2 Для более однородного насыщения кожи, накройте изделие бумажным полотенцем и замотайте в пленку. Ждать нужно от 30 минут до 24 часов — в зависимости от состояния кожи. Для ускорения насыщения наносите на изнанку кожи, трещины или перфорационные отверстия.

Предпочтительно естественное высыхание

2.3. Для устранения грубых складок крестообразно растяните кожу, пока он влажная.

2.4. На еще влажную кожу нанесите жирующую эмульсию Fatliquor. Для более однородного насыщения кожи, накройте изделие бумажным полотенцем и замотайте в пленку. Ждать нужно от 30 минут до 24 часов — в зависимости от состояния кожи. Для ускорения насыщения наносите на изнанку кожи, трещины или перфорационные отверстия.

Если после высыхания какая то часть кожи недостаточно мягкая, примените средство на этом участке и повторите операцию.

2.5. После высыхания для придания мягкости, разомните кожу.

2.6. Протрите излишки жировки очистителем.

Шаг 3. Заделка повреждений.

3.1. На фото четко видны места постоянных заломов кожи. Пропитайте места наиболее выраженных заломов средством Impregnator. Прогрейте обработанную кожу феном. При нагреве кожа стягивается. Эта процедура укрепит и проклеит волокна в местах излома.

3.2. При необходимости сокрытия на поверхности кожи порезов, царапин или других увечий, эти места необходимо зашпаклевать Шпаклевкой для кожи.

Нанесите тонкий слой шпаклевки и хорошо просушите феном. После высыхания ремонтируемое место можно ошкурить наждачной бумагой градации 400-800 (в зависимости от необходимого результата). При необходимости, п. 3.2. повторить.

Шаг 4. Грунтовка.

Для улучшения адгезии равномерно нанесите тонкий слой грунта. В грунт можно добавить 10% краски. При использовании шпаклевки для больших повреждений стоит стоит сушить изделие естественным путем.

Шаг 5. Покраска.

Пару слов о самой краске. Для покраски кожи автосалона рекомендуем использовать два варианта краски: премиум «краска для автомобильной кожи» и эконом вариант «краска для мебельной кожи». Краска для автомобильной кожи содержит в себе все необходимые модификаторы и поставляется вместе с добавкой «Crosslinker». Краска для мебельной кожи это более экономичный вариант, но к ней можно отдельно преобрести «модификатор» и кросслинкер для добавки в краску.

При подборе цвета обратите внимание, что верный — только у краски в сухом состоянии. Нанесите чуть-чуть краски и подсушите. Еще нужно учесть, что если красить тонким слоем с пистолета, цвет может быть слегка светлее, поэтому иногда стоит сделать пробный прокрас. Если нужно краску можно затемнить.

Меняет внешний вид краски и лак. У некоторых производителей, особенно в старых моделях, из-за большого количества матирующих добавок, черный цвет может отдавать некоторой “сизостью”.

Тщательно перемешайте краску. Во время работы не забывайте периодически помешивать краску — чтобы избежать расслоения пигмента и получить равномерный окрас. Наносите тонкие слоя краски, до получения необходимого результата.

Между слоями сушите кожу изделия феном или УФО лампой. Наносить краску рекомендуется пульверизатором. Если требуется, можно между слоями краски сделать легкую шлифовку абразивной наждачкой для сглаживания поднявшегося ворса.

Внимание!

Для повышения стойкости краски к мокрому трению необходимо добавить Ккросслинкер в момент, непосредственно предшествующий использованию краски, в процентном соотношении 5-7% на 1 кг краски — лить в краску, тщательно перемешивая. Время жизни активированной краски 4 часа.

Шаг 6. Лакировка.

Лак стоит наносить в тот же день что и красить. Если лакировать изделие на следующий день то сцепление лака и краски может ухудшиться.

Кросслинкер добавляется в лак непосредственно перед его использованием Между слоями сушить кожу бытовым феном или УФО-лампой. Рекомендуем наносить лак пульверизатором. Для получения нужного блеска, матовый и глянцевый лак смешайте в необходимой пропорции.

Для улучшения стойкости лака при покраске автосалонов, рекомендуем добавлять «модификатор». Он улучшает тактильные ощущения, придает стойкость к мокрому истиранию, а так же придает дополнительную грязеустойчивость.

На следующий день можно обработать кожу протектором для защиты.

Учтите, что краска и лак полимеризуются в течении 72 часов на 90%, а еще 10% — в течении недели.

P.S. Помните о переодическом уходе за кожаными изделиями и тогда они будут долго служить вам.

Источник: https://drleather.com.ua/tekhnologiya-okraski-kozhanykh-avtosalonov/

Покраска в воде технология — Все об утеплении и энергоэффективности

Покраска деталей из пластика в автомобиле требует тщательной подготовки. Сначала необходимо демонтировать все элементы из пластика, требующие покраски.

Затем перенести детали в теплое, сухое помещение, где будут производиться все работы, обработать поверхности, нанести грунтовку (если нужно) и краску.

технология покраски пластика

При покраске лучше всего подходит аэрозольная краска для пластика, некоторые детали удобнее красить кистью.

Перед работой все части, которые будут подвергаться окрашиванию, необходимо тщательно вымыть, просушить и обязательно обезжирить. Если интересует, чем обезжирить пластиковую поверхность, то лучше всего это делать ацетоном или уайт-спиритом, которые отлично удаляют всевозможные загрязнения.

После использования этих обезжиривающих средств можно быть уверенным, что краска поведет себя нормально и не возникнет каких-либо проблем.

Этапы покраски пластиковых элементов машины

Технология покраски пластиковых деталей автомобиля следующая:

- помывка и просушка пластиковых деталей;

- обработка и обезжиривание поверхности;

- устранение дефектов (если имеются): замазка царапин шпаклёвкой для пластика;

- шлифовка поверхности влагостойкой наждачной бумагой (Р46), смоченной в воде;

- просушивание и вторичное обезжиривание пластмассовых поверхностей;

- покрытие грунтовкой, если есть необходимость;

- матирование шкуркой;

- нанесение краски в два или три слоя с промежуточным просушиванием;

- покрытие лаком при использовании краски «металлик»;

- обработка пластиковых поверхностей полировочной пастой.

Как определить необходимость грунтовки пластика

Всевозможные детали автомобиля могут быть изготовлены из различных видов пластмасс. При такой процедуре, как окраска пластика нужно обязательно выяснить, к какому виду относятся поверхности пластмассовых деталей:

- требующих грунтовки;

- не нуждающихся в грунтовке.

Для определения необходимости грунтовки достаточно поджечь небольшой кусочек детали из пластика. Если при горении образуется копоть, то грунтовка не нужна.

покраска пластика баллончиком

Нужна ли грунтовка для пластика под покраску можно проверить другим способом – так называемым методом Архимеда. Пластиковый элемент погружают в воду: если он тонет, то грунтовать его нет необходимости.

Различные технологии покраски пластика

При желании чего-то необычного, экстравагантного применяется swirling технология покраски пластиковых деталей. Swirling – c английского языка переводится: кружение, вращение.

Основной смысл техники swirling состоит в том, чтобы образовать на поверхности воды пленку из красок разных цветов.

Затем эта пленка аккуратно собирается погружающимися в воду пластиковыми элементами и получается оригинальная окраска деталей.

В ходе окраски используют вещество, разрушающее поверхностное натяжение воды, чтобы при добавлении на поверхность воды краски она не собиралась сверху, а погружалась в воду.

Окраска пластика своими руками может осуществляться при помощи кисти или аэрозольного баллончика. Кисточкой лучше обрабатывать мелкие детали и изгибы, но есть особенности:

- Макая кисточку в краску нужно немедленно отжимать ее о край банки, чтобы убрать излишки краски.

- При нанесении кистью краски, она сохнет дольше, чем при окраске баллончиком.

- Красить необходимо аккуратно, соблюдаю определенный угол наклона кистью.

- Не стоит накладывать толстый слой краски, ведь кисть обеспечивает прокрашивание всех неровностей.

Покраска пластика баллончиком проходит быстрее, однако требует некоторой сноровки.

Порой, после обезжиривания и зачистки абразивной шкуркой на пластиковых деталях создается статическое напряжение. Вопрос, как снять статическое электричество с пластика далеко не праздный, потому что создающееся напряжение притягивает пыль и различные микрочастицы, которые могут помешать качественной окраске.

Для пластмассы применяют специальный состав, называемый антистатиком. Он бывает жидким или в виде пропитанных средством салфеток. Применение последних намного удобнее.

Для любителей натурального дерева имеется достаточно простая, но эффективная техника изображения объемной фактуры древесины на пластике. Покраска пластика под дерево своими руками состоит из следующих этапов:

- Для большей реалистичности рисунка стоит зашлифовать поверхность крупным абразивом.

- Наносится шпаклевка для пластика. Необходимо запастись кисточкой-щетиной. Шпаклёвку перед нанесением нужно тщательно перемешать, аккуратно и быстро нанести на пластиковую поверхность, так как смесь быстро схватывается.

- Кисточкой проводят горизонтальные полосы по шпаклевке черной краской – вдоль пластмассовой детали. В некоторых местах кисть ставится перпендикулярно и вращательными движениями делаются как бы сучки на дереве.

- Далее поверхность пластика снова зашкуривается, но не вся, а только на протяжении узких полос, якобы разделяющих структуру дерева.

- Поверхность красится белым цветом.

- Чтобы изобразить фактуру дерева из малярного скотча вырезаются «досочки» и приклеиваются.

- Затем затемняем светло-коричневой краской, а более темной рисуем щели.

- Снимаем малярный скотч, дорабатываем изображение, где нужно – затемняем и рисуем сучки.

- Поверхность пластика лакируется по желанию более темным или светлым цветом.

Таким образом, можно обновить пластик в авто, необходимо только немного сконцентрироваться и соблюдать технологию, в деталях возможны отступления, ведь это своего рода творчество.

Обновляя пластиковые поверхности автомашины, стоит рассмотреть такой вариант, как напыление пластика или флокирование, после которого поверхности имеют бархатный вид и становятся приятными на ощупь.

покраска пластика в синий цвет

Кроме того, пластик, отделанный таким способом, приобретает высокие теплоизоляционные свойства и не нагревается. Флок отталкивает пыль и грязь, не впитывает запахи.

Технология флокирования во многом подобна окраске. Различие лишь в инструментах, материалах и нанесении перед процедурой специального клея. В который подмешивается колер. Для флокирования необходимо:

- ручной флокатор (можно взять напрокат);

- специальный клей и фиксатор для флока, который добавляют в клеящую смесь;

- флок – примерно 1 кг;

- колер, соответствующий основному цвету.

На вопрос, чем можно покрасить пластик в автомобиле, оптимальным ответом является применение жидкого пластика, который представляет собой полимерную акриловую водно-дисперсионную краску. После нанесения, такая краска обладает высокой степенью адгезии (взаимопроникновением материалов друг в друга), предохраняет машину от воздействия внешней среды.

Технология покраски пластика не отличается от описанной ранее. Стоит только заметить, что если существуют серьезные дефекты или продавливания, то их можно удалить, нагрев пластик феном. Затем нужно холодной тряпкой, намотанной на брусок, придавить это место. В результате после покраски ничего не будет заметно.

Прежде чем задаваться целью, как окрасить пластик, нужно позаботиться о сухом, чистом и вентилируемом помещении и обеспечить себя средствами защиты. Прежде чем покупать краску стоит подобрать правильный тон, подходящий к цвету обивки салона машины.

Сама по себе технология окраска пластика в автомашине не сложна, но требует неспешности, последовательности и кропотливости в работе.

Не представляет особой сложности окраска бампера своими руками. Технология покраски пластиковых бамперов, как и покраска пластика в салоне, следующая:

- необходимо отмыть бампер и обезжирить его;

- шлифовальной машиной зачистить углы и сколы, если это необходимо;

- зашпаклевать все неровности шпатлевкой со стекловолокном, после затвердения отшлифовать наждаком Р120 и опять пройтись шпатлевкой, зашлифовать мягким наждаком Р180-220;

- обрабатываем абразивом Р220, убирая риски от грубой наждачки, обезжириваем и обрабатываем антисиликоном;

- грунтуем акриловым грунтом в несколько слоев, после сушки шлифуем Р320-400, затем еще два слоя грунта и шлифовка Р400-500;

- обдуваем воздухом, обезжириваем;

- краска наносится в два-три слоя с просушкой в течение 10-15 минут;

- наносится два слоя лака с промежуточной просушкой.

На данный момент автомобильные детали изготавливаются в основном из полипропилена, только некоторые из них – из ПВХ. Чтобы определить, из какого материала сделан, например, бампер нужно уметь расшифровывать его маркировку:

РР – полипропилен;

РВС – поливинилхлорид (ПВХ).

Покраска пвх пластика имеет некоторые особенности. Поверхности из такого пластика обязательно нужно покрыть адгезионным грунтовочным средством. Наносится такое средство распылением или протиркой, после этого поверхность должна просохнуть.

Покраска полипропилена в автомашине также требует нанесения специального грунта. Он наносится в один-два тонких слоя за 10 минут до основного грунтования. После этого наносится слой выравнивающего грунта. Дальнейшая обработка не отличается от общей технологии покраски.

Таким образом, задача, как покрасить пластик на авто не является невыполнимой.

Покраска пластиковых деталей автомобиля своими руками – дело для терпеливых, необходимо строго следовать технологии.

Независимо от того, какой вид покраски выполняется: окраска под дерево, свирлинг покраска, необходимо выполнять все работы тщательно и аккуратно, что компенсирует мелкие промахи в работе.

Покраска панели приборов автомобиля.

Оклейка виниловой пленкой.

Хочешь знать о покраске автомобиля все? Читай еще полезные статьи:

Источник: https://topreit.ru/teoriya-pokraski/soblyudaem-pravilnuyu-texnologiyu-pri-okrashivanii-plastika/

Краска для бассейна — характеристики, свойства и техника нанесения

Гуру красок➣Краски➣Виды красок➣

Ну вот, ваш бассейн выкопан, проведена качественная гидроизоляция и он готов, чтобы была нанесена краска для бассейна. Поговорим теперь о том, как и чем обработать бассейн, изготовленный из бетона или металла.

При выборе нужно обращать пристальное внимание на характеристики и состав краски на основе латексных компонентов.

Потому что она будет постоянно соприкасаться с водой, будут происходить перепады температуры, подвергаться ультрафиолетовым лучам, химическим моющим средствам, а также не нарушать сцепку (адгезию) с основанием и не терять первоначального цвета.

Бассейн лучше всего красить резиновой краской

Резиновый состав, применяемый для покраски водоема, обладает замечательными качествами при эксплуатации. По текстуре он скорее выглядит как мастика, а после отвердевания на основании бассейна создается резиновая эластическая пленка.

Характеристики и свойства состава

- отличное адгезионное качество (сцепляемость) и гидроизоляция, прекрасно покрывает различные по величине площади и материалы, используемые при производстве бассейнов (бетон, металл);

- устойчив к перепадам температур (не боится сильных морозов и высокой жары) и воздействиям атмосферы, к любым механическим воздействиям и ультрафиолету;

- состав с каучуком очень быстро затвердевает, в течение одного-двух часов;

- простой при использовании, нужно только иметь кисточку или валик, в последнее время актуальны баллончики с краской;

- поверхность совсем не скользкая, пониженная травмоопасность;

- длительный срок эксплуатации (8-10 лет);

- краска для бассейнов резиновая не содержит в составе опасных веществ, полностью безопасный, не вызывает аллергических реакций, обеспечивает защиту от появления грибков и плесени;

- при высыхании обретает свойства гибкости и растяжимости, имеет приятную и бархатистую фактуру.

Источник: https://myecoteplo.com/pokraska-v-vode-tehnologiya/