Содержание

Современные методики переработки шин для получения топлива

Идея переработки шин в топливо продиктована реалиями нашего времени. Парк автомобилей ежегодно растет. Соответственно увеличивается количество расходных материалов на их обслуживание, и как результат, отработанные запчасти тоже растут, попадая в разряд отходов. По статистике объем использованных шин в год составляет около миллиона тонн.

Хранение старой резины требует больших площадей, поэтому вопрос утилизации отходов становится все более актуальным. Полимеры, из которых изготавливают шины, не разлагаются. Самый очевидный способ избавиться от них – сжечь. Экологи уверены, что такая технология переработки резиновых отходов наносит огромный вред окружающей среде. В процессе горения резины в воздух поступают очень токсичные вещества: бензапирен, диоксины, ПХБ, фуран.

Каждая использованная покрышка может обрести вторую жизнь. При сжигании из одной тонны отходов получают 700 кг резины и 720 кг токсинов и сажи, непригодных ни для чего. Полимеры в старых колесах остаются практически неизменными после нескольких лет эксплуатации. Поэтому просто сжигать покрышки – неэффективно и экономически не оправдано.

Утилизация старых покрышек – довольно перспективное направление для открытия собственного бизнеса. Технология процесса не требует инвестиций в закупку сырья. Использованные автомобильные шины выбрасывают, так как система переработки таких отходов в России не налажена.

Владельцы шиномонтажных мастерских вынуждены платить деньги для того, чтобы организовать вывоз резиновых отходов на свалку. Поэтому желающие обеспечить владельцев такого предприятия исходным сырьем обязательно найдутся, равно как и покупатели на готовый продукт.

В зависимости от способа воздействия выделяют следующие методы утилизации шин:

Данная технология наиболее прогрессивная и современная из всех существующих технологий, связанных с разложением резины на составные части

Получение резиновой крошки

Физический предполагает механическое измельчение сырья до состояния крошки. Полученный порошок используют в производстве новых покрышек. Такой способ довольно популярен. Кроме резины, из старых шин получают химические волокна и небольшое количество стали.

Процесс переработки начинается с резки исходного сырья на мелкие куски. С помощью магнитного сепаратора удаляют остатки металлического корда. Полученную массу измельчают до состояния крошки.

Переработка шин в резиновую крошку

Пиролизный способ

Эта технология основана на разложении исходного сырья на компоненты под действием температур без участия кислорода. Результат пиролиза зависит от температуры, при которой происходит утилизация отходов. Существует низко и высокотемпературный пиролиз. Метод получил широкое распространение в Европе. Пиролиз шин более экологичен, чем сжигание и экономически интересен, так как позволяет получать топливо из отработанного материала.

В результате пиролизной утилизации из старых покрышек получают следующие продукты:

- Синтетическая нефть (основа для производства различных нефтепродуктов, в том числе топлива).

- Технический углерод. Он используется как краситель для бетона, для изготовления транспортерных лент, изготовления тротуарной плитки.

- Металлокорд (вторично применяют для производства новых покрышек или идет на металлолом).

- Термолизный газ (используется для установки по утилизации шин или на мини-котельнях в целях обеспечения теплом).

Самым экономически выгодным способом считается восстановление шин посредством вулканизации. Этот вариант наиболее всего актуален для крупногабаритных колес. Полученный таким методом продукт в несколько раз дешевле новой покрышки. Шины легковых машин выгоднее всего перерабатывать с помощью пиролиза.

Как построен процесс утилизации и переработки методом пиролиза

Переработка шин химическим способом включает в себя следующие этапы:

Схема пиролизной переработки шин

- Подлежащие утилизации покрышки собирают в пункте переработки.

- С помощью специального станка покрышка разрезается на части, отдельно протектор и борта.

- Подготовленное сырье загружается в реторту и нагревается до температуры 1000 — 1400°. Выделяющийся в ходе переработки отходов термолизный газ охлаждается и превращается в пиролизное масло.

- Реторту заменяют другой, наполненной следующей партией сырья.

- Оставшийся после завершения операции корд отсеивают и отправляют для дальнейшей переработки.

- То же самое происходит с образовавшимся во время пиролиза углеродом.

Необходимо отметить, что газ, выделяющийся в процессе пиролиза, используется для поддержания горения в установке. Часть отходов попадает в атмосферу, поэтому при строительстве перерабатывающего производства учитывают расположение относительно ближайших жилых и иных объектов.

Оборудование для пиролизной переработки шин

Производственный процесс с использованием высокотемпературных режимов имеет много плюсов:

Технологическая схема комплекса для плазменной переработки ТБО

- Технология пиролиза практически безотходная. Получаемые на выходе продукты используются повторно в каких-либо отраслях.

- Пиролиз – наименее вредный для окружающей среды способ утилизации отходов.

- Утилизация шин в специальном реакторе не требует гигантских энергозатрат.

- Возможность использования получаемых продуктов для поддержания самого технологического процесса.

Основной составляющей пиролизной технологии является сама установка. Ее стоимость колеблется от одного до десяти миллионов рублей. Реактор представляет собой агрегат размерами 10Х5Х3.5 м. Пиролизная установка монтируется на открытом пространстве, не в помещении. Потребляемая мощность – 6 кВт в час, производительность 5 тонн в сутки. Из них углеродсодержащие компоненты составляют 30%, топливная жидкость – 40%, остальное – металлический корд и газ.

https://www.youtube.com/watch?v=GzMo_5t4kXI

Для подготовительных работ потребуются специальные ножницы, которые тоже потребляют электроэнергию, и несколько тиглей для замены реторт. Весь процесс должен осуществляться непрерывно. Полученное в процессе пиролиза топливо потребует специальных емкостей для хранения и транспортировки. Обычно для этого используют цистерны.

Пиролизное оборудование для переработки шин

Возможные трудности при открытии пиролизного производства

Несмотря на экономическую привлекательность, организация пиролизного производства может таить некоторые подводные камни. Важно принять во внимание некоторые нюансы, прежде чем инвестировать в оборудование и людей.

Безопасное, качественное и надежное решение по утилизации шин

Особенности технологии работы с любыми отходами требуют размещения оборудования вдали от жилых районов. Расстояние до ближайших домов должно быть не менее 300 метров. Но и это не гарантирует вам отсутствие негативной реакции жителей. Идеальным местом может стать заброшенный цех какого-нибудь предприятия. Но и на его обустройство потребуется время и средства.

Экологи очень настороженно относятся к таким способам переработки, как пиролиз. Совершенно точно, что владельца установки обяжут приобрести очистное оборудование. Его стоимость иногда сопоставима с инвестициями в основные процессы.

Предприниматель должен быть готовым к вопросам и требованиям со стороны контролирующих служб, пожарной инспекции и других инстанций. Пиролиз подпадает под понятие «переработка мусора». Такая деятельность требует специальной лицензии.

Учитывая вышеперечисленные моменты, можно говорить о том, что перерабатывать только старые автомобильные покрышки невыгодно. Эксперты сходятся во мнении, что идеальным вариантом будет производство еще какого-нибудь сырья. Примером такого продукта может быть стекло или пластик.

: Переработка шин в топливо

Источник: https://promzn.ru/utilizatsiya-i-pererabotka/shin-dlya-polucheniya-topliva.html

Методика пиролиза шин

С ежегодным приростом резиновых отходов, назревает проблема их массового скопления, это касается и автомобильных покрышек. Так как бизнес в данной области находится в зачаточном состоянии, пиролиз шин становится отличным решением проблемы.

В России ежегодно насчитывается более миллиарда списанных покрышек, при этом четверть из них отправляется на утилизацию. Такое количество покрышек объясняется ежегодным увеличением числа транспорта.

Почему шины нельзя сжигать

Неужели нельзя пойти по пути наименьшего сопротивления? К сожалению, это плохое решение проблемы. Автомобильные шины обладают достаточно сложным химическим составом, где присутствует синтетический и натуральный каучук, сталь, графит, полистирол, а также синтетические масла, нейлон и клей.

Виды утилизации

Переработка шин включает в себя два основных вида: химический и физический.

Химический

Так химических методов два:

- Непосредственное сжигание и переработка при высокой температуре

- Второй метод — переработка шин в топливо, аналогичное мазуту

Оба метода имеют некоторые минусы, среди которых: загрязнение окружающей среды и потеря ценного сырья, коим являются шины.

Физический

Физический метод характеризуется использованием устройств для механического измельчения. Результатом метода является резиновая крошка, имеющая высокий спрос для потребителей.

Посредством переработки тонна покрышек даёт 750 кг резины, 150 кг химических волокон и около 50 кг стали. Отдача весьма удовлетворительная, по этой причине механический способ получает наибольшее распространение.

Тот порошок, что получают в результате, может пойти на производство новых автомобильных покрышек.

В тот момент, когда решается вопрос об утилизации, нужно выбрать подходящее техническое оборудование для переработки, которое и определяет способ реализации работы. В домашних условиях нет возможности и рациональности совершить обработку своими руками. Поэтому лучше сдать их на специализирующиеся предприятия.

Процесс переработки по этапам

Технический процесс переработки имеет 4 основных этапа:

- Первым делом осуществляется резка на крупные куски

- Далее идет дробление полученных кусков

- Производится очистка перерабатываемого материала от корда

- Получение желаемого резинового порошка

Размер порошка и, соответственно, способ переработки определяют пожелания непосредственных заказчиков. В частности, переработка может выполняться посредством резания, истирания, ударами, сжатия со сдвигом.

https://www.youtube.com/watch?v=rqtlGFQVFr0

Для работы используются шинорезы, дробилки (которые могут быть ножевыми, молотковыми или роторными), сепараторы воздушные и магнитные, а также прессы и транспортеры. Физический метод переработки дает возможность оставить нетронутыми все исходные характеристики и далее повторно использовать материал.

Пиролизная установка и косвенный метод утилизации

Вернувшись к химическим способам утилизации, вспомним про пиролиз покрышек, то есть, выделения органики при деятельном участии высоких температур. Для такой работы применяется соответствующая пиролизная установка, теплообменники и измельчители.

Шины, разрезанные на крупные куски, подвергаются воздействию высокой температуры. В результате образуется полукокс, масло, графит, бензин и газ. На сегодняшний день бизнес с пиролизом может оказаться настоящей золотой жилой, так как область неизведанная и интересная, а, следовательно, перспективная.

Все методы объединяет величина начального вклада для организации бизнеса. В частности, пиролизная установка обойдется в сумму от миллиона до десяти миллионов рублей.

Пиролизная переработка шин

Утилизация автомобильных покрышек представляется довольно прибыльным бизнесом, если заранее позаботиться о согласовании основных элементов с экологическими службами. Переработка шин пиролизом – это универсальный метод утилизации при работе с почти любыми отходами.

Актуальность такого бизнеса достигается за счет опасности, что несут в себе складируемые на свалках изношенные шины. В Европе такие свалки находятся под запретом, да и места для их хранения нет, а потому вопрос об утилизации должен решаться экстренно.

К примеру, во Франции четверть общего числа шин сжигают, 21% измельчают в крошку, а почти половину вновь используют на производстве. А в США каждый год почти 115 миллионов старых шин идёт на дизельное топливо, ведь по тем стандартам 1 шина равна 30 литрам нефти и она дает на 16% больше тепла, нежели каменный уголь.

Чтобы получить топливную жидкость при переработке шин как раз и используется метод пиролиза, который, кстати, является максимально экономичным и экологически безопасным, так как позволяет перерабатывать вторсырье, и получать топливо из бесполезных материалов.

Как происходит переработка пиролизом

- Шины, которые собрали для уничтожения, переправляются на точку сбора сырья.

- При помощи особого станка шины разделяют на протекторные и бортовые части.

- Пиролизная печь принимает все сырье и нагревает его до 450 °C.

В это время резина выделяет газ, который на выходе образует пиролизное масло.

- Как только процесс завершен, емкость извлекают из печи и заменяют ее аналогичной.

- В ходе остывания отделяются полученные элементы, а после готовые продукты направляются прямиком на склад, где и хранятся до тех пор, пока не будет назначен срок отгрузки непосредственному заказчику.

Плюсы метода пиролиза

- Наименьший вред экологии и полное отсутствие высокотоксичных веществ в итоговых продуктах переработки.

- Никаких производственных отходов (соответственно, безотходный процесс и абсолютная ликвидность).

- Сравнительная экономичность процесса и минимальные затраты электроэнергии.

- Широкий спектр возможного применения полученных продуктов от переработки резины.

Если подводить итог, то можно назвать пиролизную переработку шин самым правильным и разумным решением при рассмотрении вопроса по переработке резины. Также это выгодный бизнес, который в России пока абсолютно не развит.

Этот бизнес требует вложений, но дает и ощутимую отдачу, так что есть реальные перспективы развития.

Источник: http://VtorOthodi.ru/pererabotka/pererabotka-shin-pirolizom

Что такое пиролиз покрышек: суть метода работы пиролизной установки по переработке шин

Число автомобилей в России увеличивается с каждым годом, одновременно растет и количество изношенных шин.

Основной метод утилизации — переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья.

И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными.

https://www.youtube.com/watch?v=fv83AJC3wMs

Что происходит с остальным сырьем? В основном резина просто скапливается на свалках, увеличивая их и без того зашкаливающий объем.

Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен.

Как происходит переработка автошин?

Пиролиз – наиболее экономически выгодный способ переработки резины из использованных автопокрышек и других РТИ, при этом не загрязняющий газами сгорания окружающую среду.

Протекает он так:

- Шины предварительно разделяются на переднюю и боковые при помощи борторезного станка.

- Разрезанные покрышки загружаются в специальную емкость (реторту), которая герметизируется и помещается в печь.

- Печь нагревается до 450 0С и начинается процесс пиролиза, в ходе которого выделяется газ. Когда разложение сырья заканчивается, реторту извлекают и заменяют новой.

- После остывания, которое занимает несколько часов, емкость разгружают, отделяя углеродистый остаток от металлического корда.

Процедура отличается от обычного сжигания отсутствием кислорода, который необходим для горения.

При таких условиях происходят химические реакции, в результате которых из шин выделяются газообразные нефтяные фракции, а в печи остается углеродный порошок и корд.

Производство получается безотходным, так как все продукты пиролиза используются в промышленности, принося хорошую прибыль.

Есть несколько продуктов, получаемых на выходе. Это:

- жидкое топливо;

- углеродосодержащий остаток;

- пиролизный газ;

- металлокорд покрышек.

Каждый из этих продуктов можно применять с пользой.

Выход жидкости

Жидкость, получаемая на выходе во время пиролиза резины – синтетическая нефть, по составу похожая на природную.

При дополнительной переработке она способна заменить многие горюче-смазочные материалы – бензин, солярка, масло и т. д.

В США более 100 миллионов изношенных шин ежегодно превращаются в дизельное топливо, а одна покрышка приравнивается к 30 литрам нефти.

В крайнем случае необработанное пиролизное масло, полученное из покрышек, можно использовать как топливо для печей и котлов.

Твердый углеродсодержащий остаток

Применяется в различных сферах:

- при изготовлении определенных резинотехнических изделий (например, транспортерных лент, утеплителей или новых автопокрышек);

- в лакокрасочном и цементном производстве – в качестве красителя;

- используется как сорбент вместо активированного угля;

- может служить как твердое топливо или как компонент для жидкого горючего.

Этот летучий компонент по составу напоминает природный газ.

Основная его часть в ходе работы пиролизного оборудования преобразуется в жидкую фракцию, а неконденсируемый остаток используется для поддержания горения печи.

Металлический корд

Это сердечник шины, единственный компонент, который не претерпевает изменений при пиролизе.

Армирующий материал автомобильных покрышек – это высококачественная сталь, которая при дополнительной обработке с успехом применяется как вязальная проволока или идет на переплавку.

Больше о металлокорде и о том, как его можно применять, узнайте здесь.

Устройство котлов

Состав простейшей пиролизной установки таков:

- реторта (тигель), в которую загружается сырье – шины;

- топочная камера, где происходит нагрев;

- теплообменник, в котором пиролизный газ конденсируется в жидкое топливо.

Можно ли сделать оборудование своими руками?

Конструкция такой пиролизной установки по переработке резины проста, ее вполне можно изготовить своими руками.

Для этого потребуются трубы различного диаметра, запорная арматура и термометр.

В качестве нагревательной камеры можно взять железную бочку, а для реторты использовать бидон.

Функционировать это оборудование будет, но лишь для научно-познавательных целей. Получаемый на выходе продукт малопригоден к использованию и требует дальнейшей очистки и переработки.

https://www.youtube.com/watch?v=swiO4QIUtg4

Объемы такого «домашнего» производства не позволяют говорить о серьезной выгоде.

Чтобы самостоятельно построить установку, перерабатывающую приемлемый объем сырья, потребуется до 10 миллионов рублей, что сопоставимо с ценой средней пиролизной линии фабричного изготовления.

Пиролиз – процесс небезопасный. При попадании воздуха в кустарно изготовленную реторту во время работы установки может произойти взрыв, что грозит серьезными травмами.

Если говорить об открытии бизнеса по переработке шин в топливо, лучше приобретать готовое оборудование, изготовленное специалистами.

На рынке сейчас представлены пиролизные линии различной производительности. Такие установки включают в себя всевозможные дополнительные узлы для ускорения процесса, повышения количества и качества продукции на выходе:

- скрубберы – устройства, охлаждающие пиролизный газ специальным реагентом и частично конденсирующие его в жидкую фракцию;

- сепараторы – предназначены для снижения влажности оставшегося газа перед подачей его в печь;

- конденсаторы – в них происходит окончательное преобразование газообразной фракции в жидкую после скруббера;

- фильтрующие сооружения для дополнительной очистки выбрасываемых в атмосферу газов.

Как работает печь?

Технологический процесс на фабричной производственной линии проходит так:

- Нагретый газ подается из печи по трубопроводу в скруббер, где осуществляется охлаждение и частичная конденсация.

- Затем он проходит через специальный трубопровод, обеспечивающий дополнительное охлаждение, в конденсаторы для окончательного преобразования в жидкое горючее.

- Оставшийся газ, не поддающийся преобразованию в жидкость, направляется для осушения в сепаратор, откуда идет в пиролизную печь для дальнейшей переработки.

Наиболее совершенные технологические линии пиролиза оснащены установками для каталитического крекинга, перегоняющими пиролизное масло в различные виды горючего. Но такое оборудование – это уже целый завод как по площади, так и по стоимости (до нескольких миллионов евро).

Несмотря на то, что бизнес на пиролизе шин пока не очень распространен в России, на рынке представлены неплохие образцы оборудования для пиролизной переработки покрышек отечественного производства.

ООО «Технокомплекс» (г. Ростов-на-Дону) предлагает оборудование «ПИРОТЕКС», обеспечивающие максимальный объем качественного жидкого топлива.

Цены широко варьируются в зависимости от производительности оборудования и степени автоматизации: от 2 870 000,00 р. за установку мощностью 2 тонны в сутки до 35 900 000,00 р. за монстра с 32 ретортами, способного поглощать 28 тонн сырья в сутки.

Подробнее все модели и цены представлены в прайсе на сайте компании.

Фирма также поставляет дополнительное оборудование, облегчающее работу с установкой: монорельсовые пути с электротельферами и гидравлические опрокидыватели для тиглей.

Установка для переработки шин «РОСЭКО» производства ООО «РМ» (г. Санкт-Петербург) способна давать на выходе газ и дизельное топливо.

Оборудование компактно смонтировано в едином контейнере и способно утилизировать 2,5 тонны сырья в сутки.

Стоимость установки 9 миллионов рублей.

Пиролизная линия Т-ПУ1 производства ООО ПТК «Пиролиз-Экопром» (г. Нижний Новгород) стоит всего 2,5 миллиона рублей – в базовой комплектации с одной ретортой.

Лучше приобрести еще одну или две загрузочных емкости для непрерывной работы. Установка способна перерабатывать до 6 кубометров сырья в сутки, потребляя всего 1,1 кВт/ч электроэнергии.

В данном ролике вы можете ознакомиться с процессом получения топлива из резины путем пиролизной переработки:

Итоги

Итак, чем же хорош пиролиз:

- по сравнению со сжиганием, выбросы в атмосферу вредных веществ минимальны, к тому же они подвергаются дополнительной очистке;

- все продукты, получающиеся в ходе процесса, реализуемы в промышленности, не нужно тратиться на утилизацию каких-либо остатков;

- малые энергозатраты – установки в основном потребляют от одного до нескольких киловатт электричества в час;

- оборудование фактически обеспечивает само себя топливом, используя выработанный газ.

В свете таких плюсов переработка шин пиролизом представляется выгодным занятием.

Конечно, Россия обладает большими запасами натуральной нефти и газа, но они не бесконечны.

https://www.youtube.com/watch?v=DbVHO4grEY0

К тому же, помимо чисто коммерческой стороны, пиролиз – настоящее спасение для экологии, поэтому тем, кто думает о будущем, этот метод утилизации вредных отходов не может не показаться привлекательным.

Источник: https://rcycle.net/rezina/shiny/pererabotka-pokryshek-metodom-piroliza

Бизнес по переработке автомобильных покрышек и шин в мазут

Утилизация автомобильных покрышек — необходимая мера. В настоящее время перерабатывается всего 20%, хотя вторичная переработка дает топливо, резиновые изделия и строительные материалы. Расходов на исходные материалы в данном бизнесе нет, а прибыль от реализации полученного высококачественного мазута очевидны.

Переработка автомобильных покрышек и шин

Вместе со все возрастающим числом автомобилей в мире естественным образом увеличивается количество пришедших в негодность автомобильных шин.

Со временем их утилизация превратилась в проблему, требующую срочного разрешения. Ведь шины не подвержены разложению и огнеопасны.

Переработка автомобильных шин в современном мере крайне необходима, ведь сейчас перерабатываются всего 20% вышедших из эксплуатации шин.

Если вспомнить о невосполнимости природных запасов нефти, необходимость вторичного использования этого ресурса становится еще очевиднее.

В одной тонне автомобильных шин — около 700 кг резины, которая вполне подлежит вторичному использованию через производство топлива, изготовление резиновых изделий и строительных материалов.

Может быть повторно использована для производства топлива, резинотехнических изделий и материалов строительного назначения.

В этом бизнесе не потребуется никаких расходов на приобретение исходных материалов, более того, во многих крупных городах муниципальные власти согласны платить за утилизацию автошин. Мазут, получаемый в процессе переработки – товар востребованный.

Предлагаем рассмотреть идею бизнеса по переработке автомобильных шин в топочный мазут высокого качества.

Области применения мазута:

При переработке покрышек происходит выделение маслянистой жидкости, около 30-40 процентов от массы сырья. Это пиролизное масло, по химическим свойствам подобное мазуту.

Его используют в котельных, теплогенераторах и т. д. После переработки из пиролизного масла можно получить высококачественный мазут, дизельное топливо или бензин.

Для начала нужно позаботиться о земельном участке, расположенном на достаточном удалении (не менее 300 м) от жилых домов.

Следующий шаг — приобретение оборудования. В комплект входит:

- реактор;

- нож для измельчения автопокрышек;

- три тигеля для выгрузки.

- Габариты реактора:

- высота — 10 м;

- ширина — 3,5 м;

- длина — 5 м.

Устанавливать реактор нужно на открытой площадке.

Производительность в сутки:

- жидкое топливо – 2 т;

- углеродосодержащий твердый остаток — 1,5 т;

- металлокорд — 0,5 т;

- газ – 1 т.

Значит, выход жидкого топлива — 40% от загруженного сырья.

Эта установка в состоянии переработать 5 тонн автопокрышек в сутки. Работает она непрерывно, пока в нее добавляют сырье. В процессе переработки образуется газ, на котором, собственно, и работает установка.

Для обслуживания оборудования нужны два человека, прошедших соответствующую подготовку.

Потребители

Готовую продукцию можно с успехом продавать:

- котельным;

- промышленным предприятиям;

- частным лицам для отопления домов.

Оборудование

Для этого бизнеса потребуется такое основное оборудование:

- Ножницы гидравлические для разрезания автопокрышек;

- Установка пиролизная;

- Цистерны для хранения готового продукта.

Стоимость отечественной пиролизной установки может варьироваться от одного до десяти миллионов рублей. К примеру, за 7,5 млн. руб. можно приобрести мини-завод, который, кроме разрезания и переработки шин, перерабатывает пиролизное масло в дизельный (бензиновый) дистиллят, осваивает 20 тонн сырья в сутки.

Установка же стоимостью 2 млн. руб. перерабатывает за сутки всего 5 тонн сырья.

- Гидравлические ножницы обойдутся в 300 000 рублей.

- Цистерна на 10 тыс. литров – 220 000 рублей.

Инвестиции

Предлагаем рассмотреть пример организации предприятия, перерабатывающего шины в мазут посредством пиролизной печи производительностью 5 тонн в сутки. Производственные мощности позволяют получать из одной тонны покрышек около 400 кг пиролизного масла.

https://www.youtube.com/watch?v=ogVh7HiGvzA

Для организации работы предприятия потребуется 4,6 млн. руб.:

- установка пиролизная — 3 000 000 руб.;

- гидравлические ножницы — 300 000 руб.;

- цистерна на 10 тыс. л – 220 тыс. руб.;

- инструменты и материалы — 280 000 руб.;

- доставка, монтаж и пуско-наладка — 300 000 руб.;

- другие расходы — 500 тыс. руб.

При работе 30 смен в месяц и полной загрузке оборудования, выход готового продукта — 60 тонн.

По своим свойствам такое пиролизное масло аналогично топочному мазуту. Обычная оптовая цена такого топлива – 9 500 рублей за тонну.

В таком случае ежемесячно выручка будет равна 570 000 рублей, рентабельность составит 50%. При полной загрузке производственных мощностей инвестиции окупятся через 16 месяцев, при 50% загрузке, соответственно, через 32 месяца.

© Старецкая Елена, BBF.ru

Источник: https://BBF.ru/magazine/3/3077/

Бизнес по переработке шин: насколько это выгодно?

Уже очень давно правительства многих развитых стран на повестку дня ставят экологическую ситуацию в современных городах. Ежегодно сотни тысяч отработанных полимеров выбрасываются на свалки, загрязняя тем самым окружающую среду. А ведь многие органические вещества, в частности – пришедшие в негодность автомобильные шины, можно использовать повторно.

Купив новое или б/у оборудование для переработки резиновых шин, у каждого желающего есть возможность построить не только прибыльный, но еще и чрезвычайно полезный бизнес. Ошибочно полагать, будто бы каждое перерабатывающее предприятие – это нечто масштабное и требующее крупных вложений.

Отнюдь – имея четкий план, можно уложиться в минимум средств, организовав при этом действенный, приносящий стабильный доход цех.

Наша оценка бизнеса:

Стартовые инвестиции – от 6000000 руб.

Насыщенность рынка – низкая.

Сложность открытия бизнеса – 7/10.

Открыть мини завод по переработке автомобильных шин в России не очень сложно, главное – знать с какой стороны подойти к воплощению запланированного проекта.

Как и в любом другом сегменте рынка, здесь имеются свои нюансы, на которые предельно важно обратить свое внимание.

И первоначальная задача каждого, кто всерьез решился организовать свое дело – составить бизнес план переработки автомобильных шин, где были бы отражены важные этапы запуска производственного предприятия.

Можно выделить 2 направления бизнеса – переработка сырья в крошку и в жидкое топливо. Каждый из этих вариантов по-своему хорош и прибылен. Разница тут только в размере стартовых инвестиций и технологическом процессе.

Почему переработка старых шин – это выгодно?

Переработка шин как бизнес стала так интересна инвесторам и предпринимателем даже не по причине полезности самой идеи, а в силу тех положительных сторон, которые можно отметить, говоря об этом направлении.

Почему же перерабатывать использованные шины выгодно?

- Доступное сырье. Материал для дальнейшей переработки будет поступать в цех либо по очень низкой цене, либо вообще совершенно бесплатно.

- Простота технологии. Несмотря на то, что получение из покрышек топлива, с точки зрения физико-химических процессов, является процессом довольно сложным, современное оборудование делает технологическую схему предельно простой.

- Огромный рынок сбыта. При налаженных каналах реализации готовые продукты переработки сразу же будет отгружаться клиентам.

- Экологичность. Казалось бы, переработка старых автомобильных шин и покрышек должна быть процессом очень грязным, но нет – в итоге получаются только конечная продукция и некоторые неопасные для здоровья человека сопутствующие компоненты. Единственный вредный фактор – повышенный уровень шума.

- Возможность получения льготных условий ведения бизнеса. Государство сегодня всячески поощряет новаторов и предоставляет бизнесменам и субсидии, и ссуды с «приятными» процентами.

Но переработка изношенных шин характеризуется не одними только положительными сторонами – имеются и отрицательные. К примеру, очень сложно будет найти постоянных оптовых клиентов. Поэтому, во избежание простоев оборудования, следует еще на этапе планирования бизнеса запустить рекламную кампанию и начать выпуск продукции сразу «под готового покупателя».

Бизнес-идея по переработке использованных автошин очень перспективна, и все сложности, возникающие при подготовке к запуску цеха, вполне решаемы.

Переработка шин в крошку: что для этого нужно?

Решив выбрать это направление бизнеса, предприниматель должен решить первоочередную задачу – купить оборудование для переработки шин в крошку. На рынке представлено масса станков, которые могут выполнять поставленную задачу – измельчать шины до порошка и крошки различного размера.

https://www.youtube.com/watch?v=fVFblC0nJoA

Такой сценарий развития бизнеса особенно хорош простой технологией и огромным рынком сбыта.

Производственная линия по переработке шин в резиновую крошку

Каждая линия работает по определенной технологии:

- Удаление из покрышки посадочного кольца и металла.

- Разрезание покрышки на ленты определенной ширины.

- Удаление второго посадочного кольца.

- Разрезание ленты на заготовки.

- Перетирание лент с получением крошки или порошка.

- Очистка крошки.

- Удаление текстилекорда.

- Складирование готового продукта.

Есть еще один способ перемалывания изношенных шин – криогенная технология. Она заключается в замораживании сырья и дальнейшем его размельчении. И несмотря на предельно высокую эффективность метода, у нас в стране он не используется, поскольку оборудование для осуществления процесса стоит запредельно дорого – порядка 30000000 руб.

Представленное на рынке оборудование отличается друг от друга по многим параметрам – комплектации, мощности, степени автоматизации. Но «средняя» линия по переработке шин в резиновую крошку состоит следующего перечня машин и аппаратов:

- Вырезатель посадочных колец.

- Выжиматель посадочного кольца.

- Разрезатель шины на ленты и заготовки.

- Истирающая машина.

- Вибросито.

- Сеператоры.

- Транспортеры.

Самостоятельно собрать из отдельных станков такую линию будет довольно проблематично, гораздо практичнее – купить готовую. Но тут приоритетным для начинающего предпринимателя будет вопрос стоимости, поскольку цена оборудования для переработки шин в крошку довольно высока.

Даже простейший аппарат с минимальной мощностью (до 100 кг/ч) обойдется предпринимателю не дешевле 1500000 руб. А стоимость более производительных (до 1000 кг/ч) линий значительно выше – 3000000-10000000 руб.

Среди предпринимателей популярно оборудование следующих марок: линии ATR 500, РДК 500, EcoStep 500, линия Eldan.

Для оснащения «молодого» цеха вряд ли стоит покупать дорогостоящий высокопроизводительный станок по переработке шин. Для начала бизнеса вполне достаточной будет средняя мощность (200-500 кг/ч) – так, оборудование не будет простаивать в случае отсутствия сырья или клиентов.

При организации предприятия по переработке шин многие предприниматели сталкиваются с проблемой поиска помещения. Дело в том, что линия, несмотря на отсутствие вредных выбросов в атмосферу, очень шумно работает. И поэтому, к размещению предприятия со стороны надзорных органов довольно жесткие требования – подальше от жилых массивов.

Переработка шин в жидкое топливо: что для этого нужно?

Если подсчитать, то переработка шин в дизельное топливо несколько выгоднее, чем получение крошки. Но в этом случае, и инвестиций потребуется несколько больше.

Вся технология, основанная на пиролизе, осуществляется автоматически, и процесс делится на следующие этапы:

- Сортировка поступившего в цех сырья.

- «Разделка» шин.

- Измельченное сырье разлагается в реакторе под воздействие высоких температур.

После всех технологических стадий на выходе получаются несколько полуфабрикатов – газ, металлокорд, жидкое топливо.

Каждый продукт, полученный в процессе переработки, находит свое применение. Газ повторно задействуется в процессе следующих циклов, позволяя тем самым экономить на топливе. А металлокорд и дизель отправляются на хранение с последующей отгрузкой клиентам.

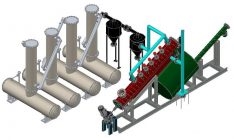

Переработка пиролизом осуществляется с помощью специальных линий, стандартная комплектация которых выглядит следующим образом:

- емкости для хранения продуктов,

- пироличный агрегат,

- транспортеры,

- сепараторы для очищения металлокорда.

Пиролизная линия по переработке шин и РТИ

И самое дорогое оборудование из всего перечная – пиролизная установка. Именно за нее и платит предприниматель, оснащая цех по переработке шин в дизельное топливо.

Цена линии по переработке автомобильных шин с получением дизельного масла, в зависимости от производительности, может быть разной. В среднем, для приобретения качественной линии мощностью до 5 т/сутки и ее пуско-наладки потребуется минимум 5000000 руб.

https://www.youtube.com/watch?v=c21zELX6XZY

Способов сэкономить на оснащении цеха немного – либо завести оборудование из Китая, либо купить поддержанные станки.

Мощная пиролизная установка для переработки шин может работать в непрерывном режиме, показывая на выходе следующую производительность по конечным продуктам:

- По топливу – 2 т/сут.

- По металлокорду – 0,5 т/сут.

- По газу – 1 т/сут.

При условии полной загруженности линии выход жидкого топлива будет составлять 40 % от массы изначального резинового сырья.

Учитывая, что стандартная линия довольно габаритна по своим размерам, могут возникнуть некоторые сложности при выборе подходящего помещения.

Где доставать сырье?

Технология переработки шин позволяет использовать сырье любой степени изношенности. Но эти покрышки еще нужно где-то достать. И за неимением отлаженных каналов поставок, у новичка в этом деле могут возникнуть определенные проблемы.

Какие тут возможны варианты?

- Скупка шин в автомастерских, сервисах, у частников.

- Сбор шин со свалок.

- Организация пунктов приема отработанных покрышек у населения.

- Вывоз изношенных шин с территории предприятий.

Получается, что переработка б/у резиновых шин может осуществляться как из бесплатного сырья, так и из покупного. Причем, бесплатного материала значительно больше – с одной только городской свалки можно собирать сотни килограмм сырья ежедневно. Но и этого не хватит для бесперебойной работы оборудования, поэтому покупка шин на переработку тоже имеет место быть.

Стоит сырье недорого – многие компании, поняв, что определенного направления предприятия сегодня заинтересованы в изношенных покрышках, стали просить за них определенную сумму, пусть и чисто символическую.

А прием отработанных шин на переработку за небольшую компенсацию у частного населения позволит не только запастись сырьем, но и привлечь внимание жителей города к экологической обстановке.

Проблемы сбыта резиновой крошки и жидкого топлива

Как и в любом другом направлении бизнеса, здесь важно, как можно быстрее наладить каналы сбыта. И приоритетными, конечно, являются оптовые клиенты.

На самом деле, потребителей полученной продукции очень много. Резиновая крошка активно используется во многих производственных сферах – строительной, автомобильной и даже текстильной. А полученный мазут будут забирать производственные цеха, где можно в качестве топлива использовать вторичное техническое масло.

А если вы уже нашли надежные каналы сбыта, знаете, кому выгодно продать полученную продукцию, и наладили свое стабильное предприятие, поделитесь опытом переработки шин в крошку с новичками, которые планируют развиваться в этом же направлении.

:

Как открыть мини завод по производству резиновой крошки?

Свой бизнес на производстве резиновой плитки.

Какое выбрать оборудование по переработке отработанного масла?

Сколько бизнес позволить заработать?

Практика уже показала, что механическая и пиролизная переработка шин и РТИ при грамотном походе приносит стабильную прибыль.

При расчете ожидаемых доходов, необходимо прикинуть, какого размера стартовые инвестиции здесь потребуются. Для организации «среднего» цеха в обязательном порядке придется предусмотреть:

- закупку оборудования и его пуско-наладку,

- подготовку помещения к производству,

- подготовку сырьевой базы,

- найм персонала.

Денежный минимум, на который нужно ориентироваться при открытии цеха – 6000000 руб.

Цена мини завода окупится тем быстрее, чем скорее найдутся надежные каналы сбыта. Для расчетов прибыли берутся следующие цифры: оптовая цена за крошку – от 15000 руб./т, оптовая цена переработанного дизеля – от 6000 руб./т.

Источник: http://namillion.com/pererabotka-shin.html