Содержание

- 1 Каркас из железобетона

- 1.1 Преимущества и недостатки

- 1.2 Виды. Где используется в строительстве?

- 1.3 Технология строительства железобетонных каркасных конструкций

- 1.4 Сборные конструкции

- 1.5 Сборно-монолитные каркасы

- 1.6 Повышение эффективности монолитного каркасного жилья

- 1.7 Заключение

- 1.8 Рекламные предложения на основе ваших интересов:

- 1.9 Рекламные предложения:

- 1.10 → Справочник → Статьи → Форум

- 2 Монтаж железобетонных каркасов из рамных элементов

Каркас из железобетона

Строительство — сложный и долгий процесс. Есть много методик, материалов и техник, которые используются в таком виде работ. Они отличаются в зависимости от того, будет ли сооружение жилым помещением, или строением для промышленных целей. Среди них – использование железобетонных каркасов. Это не новый и распространенный вид строительства, особенно часто применяемый для сооружения многоэтажных конструкций. Правильная техника строительства и качественные материалы обеспечат максимально возможную стойкость. Прочность и надежность таких строений доказана годами.

Преимущества и недостатки

Железобетонные каркасы применяется в строительстве как многоэтажных, в том числе высотных, конструкций, так и в сооружении небольших частных домов. В первом случае это техническая необходимость в силу прочности такого вида материала, во втором – экономично не обосновано, так как можно использовать более дешевые составляющие. К плюсам использования железобетонного каркаса в строительстве можно отнести:

- хорошие несущие данные;

- большой эксплуатационный период;

- большую длину пролетов (6 м);

- качественное изготовление составляющих каркаса полностью проводится на производствах, что обосновывает их надежность.

Из-за того, что железобетонными каркасами можно создавать большие площадки, расширяется возможность в планировании внутреннего пространства. Среди недостатков можно назвать только большой вес конструкций.

Виды. Где используется в строительстве?

Каркасные железобетонные конструкции можно разделить на:

- монолитные;

- сборно-монолитные;

- сборные.

Каждый из этих видов лучше всего подходит для своего типа строительства и схема их установки полностью разные. Использование сборного железобетонного каркаса (серия 1.020) раньше ограничивалось только сооружениями для промышленных или административных целей, сейчас этот материал широко применяется для жилых помещений, так как удалось ввести в такую конструкцию гибкую внутреннюю планировку. Использование этого вида имеет свои плюсы:

- применение небольшого количества материалов (как, например, в монолитном);

- возможность работать при низких температурах.

Особенностью этого вида является то, что таким железобетонным каркасом обеспечивается невысокая несущая способность и в нем используются жесткие узлы. К минусам этого вида относиться:

- рама каркаса не сопротивляется горизонтальному движению, отчего неизменяемость пространства зависит только от вертикальных элементов;

- ограниченность в выборе формы конструкции из-за заводских стандартов.

Сборный железобетонный каркас составляют три элемента:

- колоны;

- ригели;

- основы лестничных проемов.

Схема сборного железобетонного каркаса.

Эти элементы изготавливаются на производстве, после чего привозятся на строительство и собираются в единую конструкцию. Монолитные каркасы делают на строительной площадке путем заполнения опалубки конструкции бетонной смесью нужной марки. Преимущества использования:

- нет ограничения по форме, местонахождению элементов в конструкции, сечению колонн;

- прочность – способны выдержать любую нагрузку и количество этажей;

- нагрузки между элементами в железобетонном каркасе рассредоточиваются, что дает возможность экономить используемые материалы (жесткие составляющие часть нагрузки с колон переносят на балки и перекрытия);

- при возведении стен и перегородок используются материалы с высокими теплоизоляционными свойствами.

Для сооружения монолитной конструкции используют съемную опалубку, которая заливается бетоном. Это ускоряет строительные работы.

Технология строительства железобетонных каркасных конструкций

Есть разные типы сооружения помещений в зависимости от вида каркаса и этажности.

Сборные конструкции

При расчете каркаса многоэтажного сооружения используется расчетная схема с жесткими связями сдвига. Типы каркасов для высоких сооружений: рамные, связевые, комбинированные. Для перемещения составляющих каркаса при изготовлении в них закладывают монтажные петли или оставляют небольшие отверстия. Железобетонные каркасы сооружают, сваривая стальные детали.

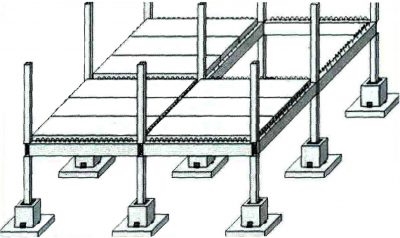

Для сборных каркасов делают железобетонные фундаменты, в которые устанавливают колонны, расстояние между которыми 6 и 12 м. Балки для фундамента делают из бетонов марок 200-400. На укладываемые балки (длинна равняется шагу колонн) опираются несущие стены. Балки укладывают на ступенчатый фундамент таким образом, чтоб верхний уровень на 3 см был ниже уровня пола. Проемы между балками и колонами заливают бетоном. Заполнение проводят бетоном марки 100.

Колонны серии 1.020-1/87.

После фундамента делают гидроизоляцию (защита пола от промерзания и влияния грунтов на балки фундамента). При сооружении больших конструкций необходимо использовать колонны 1.020. Они способны выдержать нагрузку до 500 т (примерно 10 этажей при усилении в стыке). Чтоб изготовить жесткий диск перекрытия, необходимо установить приваренные ригели в одну, которые направлены в одну сторону, и связанные плиты по колонных рядах.

Ячеисто-бетонные блоки лучше всего подходят для наружного стенового ограждения железобетонных каркасных сооружений. Их выкладывают одним рядом, с нулевой жесткостью, что помогает сохранить пластичность фасадов. Наружные стены устанавливают на плиту перекрытия или ригели. Таким образом, нет ограничения по количеству этажей здания.

Если внешние стены сооружаются из мелких блоков, то они могут выкладываться как в один слой, так и многослойно. При конструировании таких строений необходимо следить, чтоб кладка не была опорой для каркаса. Толщину стен выбирают, учитывая теплоизоляционные требования: для жилых домов толщина наружной стены должна быть 50 см (прочность В 2.5, морозостойкость F 25).

Для кладки внутренних стен и перегородок между квартирами и других внутренних элементов также используют ячеисто-бетонные блоки. Эти перегородки проектируются для каждого этажа самонесущими. При планировании толщины стен и перекрытий основным требованием является звукоизоляция (больше 50 дБ), которая определяется согласно нормативным документам. Этот параметр зависит от блоков, раствора, бетона и т. д. Для улучшения звукоизоляции могут использовать заполнение промежутков минплитой (плотность 80-100 кг /м3).

Перегородки между комнатами выполняют толщиной 12 см из ячеистых блоков (звукоизоляция не меньше 43 дБ).

При кладке стен в комнатах, где предполагаемая влажность повышена (например, ванная комната), необходимо использовать защиту для ячеистых блоков от влаги и пара. Отделочные наружные работы необходимо проводить после полного естественного высыхания здания, иначе влажность с блоков будет выходить внутрь помещения.

Расчетной схемой одноэтажного железобетонного каркасного промышленного здания является рама, в которой ригели и колонны скрепляются при помощи шарнирного соединения. При строительстве монолитного каркасного здания в первую очередь делают опалубку, потом делают необходимый раствор и делают заполнения опалубки бетононасосом.

Сборно-монолитные каркасы

Колонны ставятся в отверстие в железобетонной плите. На плиту ставятся многопустотные панели, на них – пролетные панели. Арматурная сетка межколонных панелей сваривается с армопрутьями пролетных панелей, после чего происходит заполнение бетонной смесью.

Повышение эффективности монолитного каркасного жилья

Схема армирования перекрытий: 1 – колонны; 2 – плоская плита перекрытий; 3 – ограждение лестничной клетки (вертикальные диафрагмы жесткости); 4 – арматура колонн; 5 — консольная плита; 8,9 – нижняя арматура «условного» ригеля; 10 – нижняя арматура плиты; 11,12 – верхняя арматура ригеля и плиты.

Не смотря на то, что монолитный каркас уже широко используется в строительстве, его функциональные свойства стараются постоянно повысить. Строители пытаются сделать его более прочным, уменьшить расход материалов. Одним из способов достижения такой цели является использование бетона более высокой марки. Это уменьшает расход арматуры в каркасах, отчего расход на материалы уменьшается.

Эффективность каркаса достигается, если армирование составляет больше 3%. Оптимизация монолитного железобетонного каркаса происходит по:

- марке бетона;

- сечению ж/б составляющих;

- количеству арматуры в бетоне.

В сооружении монолитных каркасных зданий используют метод, при котором коробку конструкции заглубляют в землю на глубину до 2 этажей. При этом все здание замоноличено. Такая техника позволяет упрочнить конструкцию, так как нагрузки передаются пластовым грунтам (они высокопрочные).

Стоимость такого здания очень большая (опалубка, техника и т. д.), отчего при строительстве одноэтажных (2-3) сооружений используется редко. Для таких конструкций чаще используют сборные железобетонные каркасы, что дешевле и они достаточно прочны для такой высоты.

Заключение

Железобетонные каркасы — наиболее подходящий материал для возведения многоэтажных зданий. Такая конструкция является прочной и выдерживает большой вес и этажность. Каркасы бывают сборными, сборно-монолитными и монолитными, каждый из них подходит для конкретного вида строительства. Не так давно сборные каркасы использовались только для промышленных или административных целей.

Использование такого материала для небольших, например, одноэтажных, сооружений нецелесообразно из-за большой стоимости материалов и работ. Техника конструирования железобетонных каркасных зданий проектируется до каждой мелочи, что обеспечивает надежность и стойкость таким сооружениям. При возведении таких зданий необходимо учитывать нормативы, которые законом установлены для разных помещений.

Источник: https://kladembeton.ru/izdeliya/zdaniya-i-arhitektura/zhelezobetonnyj-karkas.html

Монтаж покрытий зданий рамных конструкций

Покрытие зданий рамного типа монтируют конструктивными элементами или блоками конструкций следующими методами: сборкой ригелей рам в проектном положении на временных опорах; полунавесной сборкой ригелей рам в проектном положении; укрупнительной сборкой ригелей рам на земле и подъемом их в проектное положение кранами.

Ангары

Ангары рамного типа из прямолинейных сборных железобетонных конструкций с несущими элементами покрытия из предварительно напряженных железобетонных балок или ферм, масса которых достигает 85 т, в большинстве случаев монтируют одновременно двумя или несколькими кранами.

Рекламные предложения на основе ваших интересов:

Покрытия ангаров рамного типа, выполненные из сквозных металлических конструкций сравнительно небольшого пролета, монтируют обычно при помощи двух гусеничных кранов.

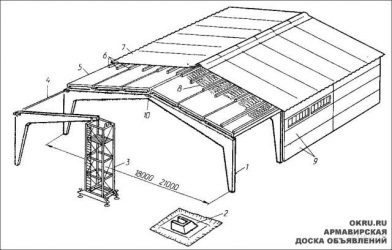

Рис. 1. Схема монтажа покрытия ангара рамной конструкции:1 — кран; 2—жесткая траверса; 3 — проектное положение ригеля; 4 — положение ригеля рамы во время подъема; 5 — положение рам во время укрупнительной сборки; 6 — временная опора

Крупногабаритные фермы покрытий ангаров поднимают несколькими кранами (для подъема фермы пролетом 87 м и массой 40 г применяли пять пневмоколесных кранов), работающими синхронно. После подъема на минимальной скорости ферму в поднятом положении удерживают всеми кранами до полного закрепления на колоннах и обеспечения боковой устойчивости. Две смежные фермы поднимают одну за другой и соединяют их прогонами и связями в устойчивый пространственный блок. Последующие фермы крепят к образованному таким образом пространственному блоку.

Рамы сплошной конструкции укрупняют и сваривают на земле у мест установки, оставляя только два монтажных стыка ригеля, делящие раму на три части (рис. 1). Монтаж выполняют на двух временных опорах при помощи самоходных кранов. Сначала на фундаменты устанавливают стойки рамы с частью ригеля, опирающейся на временную опору, затем двумя кранами монтируют средний участок ригеля. Ригель поднимают посредством жестких траверс, предохраняющих его стенку от изгиба. Стойки и ригель рамы расчаливают.

Сварку или клепку обоих стыков ригеля производят в проектном положении на временных опорах.

В процессе монтажа стальных конструкций крупных ангаров наибольшую сложность представляет монтаж пространственной надворот-ной фермы, пролет которой достигает 153 ж, а масса 780 г. Эти фермы собирают у места установки на клетках из стальных балок в единый пространственный блок, состоящий из двух плоских ферм, соединенных распорками и раскосами, и поднимают в проектное положение гидравлическими подъемниками.

Эллинги

Стальной каркас одного из построенных в последние годы здания эллинга размерами 84Х XI56 м для сборки судов решен в виде двух-пролетных неразрезных ригелей 2X42 м, которые шарнирно опираются на колонны, расположенные в плане по сетке 42X24 м.

В поперечном сечении ригель представляет собой две плоские решетчатые фермы высотой 3,7 м, соединенные связями в пространственный ригель шириной 3 м. По продольной оси здания ригеля расположены с шагом 24 м.

Это расстояние перекрыто двумя консолями длиной 6 м каждая, которые крепятся к верхнему поясу с обеих сторон ригеля, и на концы их опираются трапециевидные фонари пролетом 9 м. По ригелям, консолям и фонарю уложены крупнопанельные плиты 6X1,5 м, утеплители и легкая кровля.

Монтаж несущих конструкций каркаса здания выполнен укрупненными блоками. Двухпролетные неразрезные ригеля устанавливали в проектном положении полунавесной сборкой без применения временных опор. Неразрезной двухпролетный ригель общей массой 100 г разделен двумя монтажными стыками на три элемента. Пространственные элементы ригеля укрупнялись на складе и поступали на железнодорожных платформах непосредственно под крюк монтажного крана.

У места подъема к элементам ригеля крепили и приваривали с обеих сторон консоли длиной по 6 м, вместе с которыми масса монтажных элементов достигла 100 т. Чтобы иметь возможность монтировать ригель полунавесной сборкой, были применены временные монтажные консоли длиной по 6 м, опиравшиеся на верх подкрановых балок и крепившиеся к верху колонны, заменившие временные опоры высотой 35 м, что значительно снизило массу и стоимость временных монтажных приспособлений.

На концах консолей были предусмотрены стальные клинья для выверки положения ригеля в вертикальной плоскости при крановой сборке, они также освобождали консоли от нагрузки после сварки монтажного стыка ригеля. Всего было изготовлено три комплекта монтажных консолей общей массой 17 г, которые демонтировали по мере монтажа ригелей и повторно использовали. При проходе крана в первом пролете (В — Г) в проектное положение устанавливали средний элемент ригеля с опиранием его на колонну среднего ряда и монтажные консоли.

Затем монтировали крайний элемент ригеля этого пролета с пристыковкой его к среднему элементу и опиранием на колонну ряда В, а также укрупненные секции трапециевидных фонарей массой до 7 г, опирающихся на концы несущих консолей, и крупнопанельные плиты по ригелю, консолям и фонарю. После окончания сборки элементов целой панели длиной 24 м кран передвигался на следующую стоянку, а по окончании монтажа семи ригелей в пролете В—Г был передвинут двумя поперечными передвижками в пролет Д—Е.

При полунавесной сборке последнего элемента ригеля в пролете Д—Е производили одновременно замыкание двухпролетной неразрезной системы. Необходимо, чтобы замыкающий элемент был соединен с уже смонтированной консолью по направлению касательной к упругой кривой, образованной прогибом в пролете В—Г под действием постоянной нагрузки.

Рис. 2. Схема монтажа стального каркаса эллинга: 1 — временные монтажные консоли для опирания среднего элемента ригеля; 2 — полунавесная сборка концевого элемента ригеля в пролете В—Г; 3 — полунавесная сборка концевого элемента ригеля в пролете с замыканием неразрезной системы; 4 — путь подачи укрупненных монтажных элементов с базы

При этом ордината обратного прогиба (подъема) конца ригеля над колонной по ряду Е равнялась 120 мм, для чего при полунавесной сборке замыкающий элемент ригеля устанавливали на опоре по ряду Е на подкладке высотой до 120 мм. Затем производили сборку и сварку элементов монтажного стыка, после чего конец замыкающего элемента ригеля на опоре по ряду Е при помощи домкратов освобождали от подкладок и опускали в проектное положение на верхушку колонны.

Затем в этом пролете устанавливали фонари, укладывали крупнопанельные плиты, и в обоих пролетах укладывали утеплитель и легкую кровлю. Общая масса временных специальных монтажных приспособлений для монтажа корпуса (кондуктора, временных консолей) не превысила 30 г, что составляет не более 1% массы всего каркаса (3200 т.

) Это подтверждает экономичность принятых методов монтажа в сравнении со сборкой покрытий больших пролетов на временных опорах, где обыкновенно масса монтажных приспособлений колеблется от 5 до 10% массы каркаса здания.

Рис. 3. Схема включения двухпролетного неразрезного ригеля в работу при полунавесной сборке:1 — схема нагрузок на ригель в период сборки от собственной массы (ригеля н плит покрытия); 2 — линия прогиба ригеля при загружении плитами покрытия одного пролета и консоли; 3— положение замыкающего элемента ригеля при заводке и. закреплении монтажного стыка при полунавесной сборке (ось элемента является касательной к упругой оси смонтированной части ригеля)

Промышленные здания

В практике строительства монтировали покрытия промышленных зданий пролетами до 100 м из стальных конструкций. Такие здания состоят из поперечных рам, соединенных в продольном направлении сварными фермами пролетом до 36 м.

Монтаж покрытия зданий такой конструкции выиолнен методом сборки ригелей рам в проектном положении (рис. 4). Масса ригеля рам этого здания достигала 270 г. Ригель монтировали на нескольких временных инвентарных стальных опорах, собираемых из стандартных элементов.

На верхнем ригеле рам временных опор были предусмотрены места для установки гидравлических домкратов и клеток с клиньями, а по концам — специальные проушины для крепления фаркопфов.

Верхний ригель временной опоры был выполнен в виде решетчатой фермы со сварными узлами; все остальные элементы опор и продольные связи соединялись болтами. Временные опоры связывались между собой монтажными мостиками.

Рис. 4. Схема монтажа промышленного здания пролетом 96 м:а — поперечный разрез; б — продольный разрез; 1 — жесткая опора; 2 — шарнирная опора; 3 — оси движения крана

Несущие конструкции здания монтировали при помощи башенного крана грузоподъемностью 40 г, который, двигаясь между двумя рамами здания, монтировал колонны, ригеля поперечных рам и соединительные фермы. Сборку поперечных рам вели по направлению от жесткой опоры к шарнирной.

Двигаясь в пределах первой панели здания, кран монтировал одновременно две поперечные рамы и соединительные фермы между ними. После продвижения в каждую из панелей кран монтировал поперечную раму и соединительные фермы между предыдущей и монтируемой рамами.

Для пропуска крана в следующий пролет крайнюю панель ригеля рамы и соединительную ферму крайней панели устанавливали в проектное положение после его передвижки.

Рис. 5. Схема монтажа промышленного здания пролетом 60 м башенным краном со сборкой покрытия на проектной отметке:а — монтаж ригеля; б — монтаж ферм покрытия

С целью освобождения башенного крана от необходимости поднимать мелкие грузы и для сокращения сроков работ монтаж прогонов, связей, фонарей и мелких элементов в каждой панели производили вспомогательными кранами грузоподъемностью 1,5 г, установленными на покрытии.

Краны устанавливали на специальные мостики, которые перемещали по верху смонтированных ферм, поперек здания, вдоль оси поперечных рам. Подвижной мостик и вспомогательный кран с одной панели на другую переставляли башенным краном.

Для включения в работу всех ферм, соединяющих поперечные ригеля в пределах температурного блока, раскружаливание каждого ригеля поперечной рамы допускалось лишь после окончания сборки двух следующих поперечных рам и узлов сопряжения ферм с этими рамами.

Монтаж рам промышленных зданий пролетом до 60 м с ригелями массой до 80 т может выполняться как со сборкой покрытия в проектном положении, так и с предварительной сборкой ригелей внизу.

При монтаже со сборкой в проектном положении на путях башенного крана, перемещаемого вдоль здания по его оси, устанавливают временную подвижную пространственную опору из двух рам. Стойки опоры устанавливают на специальные башмаки для передвижки по путям башенного крана. Временная опора позволяет монтировать рамы в проектном положении из двух или трех элементов каждая в зависимости от грузоподъемности крана на рабочих вылетах.

Рекламные предложения:

Читать далее: Монтаж покрытий методом надвижки блоков конструкций

Категория: — Монтаж строительных конструкций

→ Справочник → Статьи → Форум

Источник: http://stroy-technics.ru/article/montazh-pokrytii-zdanii-ramnykh-konstruktsii

Монтаж железобетонных каркасов из рамных элементов

Арматурный каркас для ленточного фундамента является скелетом, объединяющим всю монолитную конструкцию в единое целое. Именно каркас предотвращает разрушение основание здания, компенсируя воздействие на него внешних нагрузок.

Армированный по всем правилам фундамент обладает гораздо лучшими техническими характеристиками, также значительно увеличивается срок его эксплуатации. Особенно это актуально для ленточных фундаментов с их большой общей протяжённостью.

Принцип работы арматурного каркаса

Качество каркаса влияет на свойства фундамента

При строительстве в промышленных масштабах за правильностью закладки армокаркаса следят достаточно строго. Добросовестность выполнения армирования в фундаментах с железобетонным каркасом в данном случае проверяется специальными комиссиями, на «вооружении» которых имеются специально разработанные для этого случая сборники строительных нормативов и правил.

Однако при строительстве частного дома своими руками застройщик не всегда с полной ответственностью подходит к армированию железобетонного фундамента. Как результат – деформация и преждевременное разрушение основания здания, что часто влечёт за собой также и разрушение всей постройки.

Свойства бетонных конструкций

Чтобы лучше понять всю необходимость армирования основания, нужно слегка углубиться в такой непростой предмет как сопромат. На любой фундамент здания действует несколько разнонаправленных сил, причём эти силы не постоянны, а с течением времени меняют свою величину, направление и место приложения.

Прежде всего, на бетонное основание давит масса возводимой постройки, и эта сила давления не везде одинакова. Как бы вы не старались равномерно распределить массу дома по всей площади фундамента, сделать этого не удастся – в каких-то местах давление будет сильнее.

Если дом стоит на влагонасыщенном грунте, на зимой бетонное основание снизу давят деформирующие силы «пучения». Расширяясь при замерзании, почва начинает выпирать на поверхность в виде бугров, поднимая и выдавливая вверх элементы фундамента. При оттаивании грунта в этих местах могут наоборот образовываться болотистые ямы, и целые участки фундамента могут попросту зависать в воздухе.

Бетон, являясь довольно прочным материалом, совершенно не эластичен — отлично справляясь с сжатием, он не может работать на растяжение и изгиб. Так , устойчивость бетона к сжатию в 50 раз больше, чем к разрыву.

В большей мере это проявляется в конструкции ленточного основания: благодаря большой его протяжённости в нём может быть несколько зон изгиба или растяжения.

Как результат, бетон неизбежно лопается и растрескивается, а основание здания разрушается.

Технические особенности железобетона

Железобетонный фундамент соединяет в себе лучшие качества металла и бетона

Во избежание этих существенных недостатков бетонных конструкций и был изобретён железобетонный фундамент. Улучшения технических характеристик удалось добиться за счёт объединения лучших качеств двух строительных материалов – бетона и металла. Внутри опалубки монтируется несущий каркас из стальной или стеклопластиковой арматуры, который затем заливается бетоном.

В результате армирование даёт возможность перенести нагрузки растяжения и изгиба на каркасную арматуру, которая значительно лучше бетона справляется с ними.

Нагрузки сжатия, возникающие при давлении массы здания на фундаментную основу, переносятся на бетонную массу. Как результат, армированный железобетон может выдержать нагрузки на растяжение и изгиб в десять раз более сильные, чем просто монолитный бетон.

Составление проекта каркаса

Выбирайте металлический профиль класса А-400

Перед тем как приступить к работе по монтажу каркаса следует произвести ряд математических вычислений. Прежде всего, следует определиться с диаметром стальных прутков и их количеством.

При создании армокаркаса для ленточного фундамента здания чаще всего используется стальная арматура из периодического профиля класса А-400. Данный прокат имеет особую конструкцию, оснащённую по бокам выступами, спирально опоясывающими металлический прут по всей длине. Такая конструкция была специально разработана для лучшего сцепления армирующего каркаса с бетоном.

Стеклопластиковая арматура

В последнее время в качестве материала для каркаса всё чаще применяется стеклопластиковая арматура. Среди основных плюсов стеклопластика по сравнению со сталью можно назвать:

- малая масса;

- устойчивость к коррозии;

- меньшая стоимость.

Среди минусов следует отметить худшие показатели устойчивости к разрыву, нежели у стандартного стального армирования.

При создании объёмного каркаса ленточного основания схема армирования выглядит следующим образом: горизонтально, вдоль будущих стен, идут нити из рифлёного проката. Они располагаются в несколько рядов: как по горизонтали, так и по вертикали.

Между ними идут поперечные прутки из круглого проката, соединяющие продольные горизонтальные нити между собой.

Выбор диаметра арматуры зависит от размера предполагаемой нагрузки на основание. Для частного деревянного дома наиболее целесообразно будет использовать для основных нитей стальную арматуру диаметром 12 мм. Для одноэтажного кирпичного или для двух – трёхэтажного деревянного особняка рекомендуют использовать сечение 14 мм. Для более лёгких построек – бань, сараев или лёгких каркасных домов можно применять и 10-мм арматуру.

Порядок расчета необходимого количества арматуры

Чтобы точно рассчитать необходимое количество арматуры, нужно будет опять-таки обратиться к сборнику строительных нормативов. Согласно ГОСТу, совокупная площадь сечения продольных нитей каркаса к площади сечения бетонного основания должна соотноситься, как 1:1000. Для примера рассмотрим ленточный фундамент здания размером 10 на 10 м с одной внутренней капитальной стеной.

Сечение стандартного бетонного основания примем за 0,5 кв. м. (1 м высота от основания до верха и 0,5 м ширина). Допустим, по проекту мы планируем использовать для создания каркаса периодический («ребристый») стальной пруток диаметром 10 мм.

Схема зависимости площади сечения металлического прутка от его диаметра.

Зная минимально допустимое соотношение сечений, получаем, что общая площадь сечения каркаса в нашем случае должна быть порядка 5 кв. см. Далее берём схему из СНиП, регламентирующую число нитей арматуры для создания металлического каркаса и с её помощью вычисляем количество нитей в нашем каркасе. Обзор композитной и металлической арматуры смотрите в этом видео:

Каркас из 10-й арматуры должен иметь не менее 8 продольных нитей

Как видим, площадь сечения одного прутка диаметра 10 мм равна 0,78 кв. см. Разделив общую площадь сечения армокаркаса 5 кв. см на 0,78, получаем приблизительно 8. То есть, объёмный каркас из 10-й арматуры для ленточного фундамента высотой 1 м и шириной 0,5 м должен иметь не менее восьми продольных нитей.

Следующим шагом нужно сделать расчёт общего количества периодического проката, необходимого для армирования нашего здания. Берём периметр (10 м х 4 стены) и прибавляем к нему пятую внутреннюю стену. В итоге получаем, что общая длина нашего ленточного фундамента составляет 50 м. Умножаем полученную общую длину основания на количество нитей: 50 х 8 = 400 м.

Именно столько рифлёной арматуры понадобиться, чтобы сделать армокаркас для пятистенка размером 10 на 10 метров. Поскольку цена почти на весь металлический прокат исчисляется исходя из его массы, то погонные метры нам будет нужно перевести в тонны. Воспользуемся для этого ещё одной схемой, показывающей соотношение длины проката к его массе.

Как видим, 1 м арматуры диаметром 10 мм весит 0,61 кг. Таким образом, общая масса рифлёного прутка в нашем каркасе составит около 350 кг. А зная цену тонны проката, можно без труда вычислить сметную стоимость нашего каркаса.

Правда, для этого следует по такой же схеме вычислить количество поперечных прутков, соединяющих основные нити в объёмный каркас.

При проведении расчётов все округления следует производить в большую сторону. Так вы сможете получить необходимый запас прочности. Ещё лучше – все конечные цифры увеличить на 15 – 20%.

Источник: https://betonzavod-info.com/montazh-zhelezobetonnyh-karkasov-iz-ramnyh-elementov/