Содержание

Как сварить отопление своими руками: котлы, регистры, гребенки

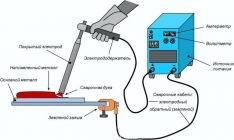

Стандартная конструкция инверторного сварочного аппарата

При проектировании системы отопления важно правильно подобрать основные элементы – котел, радиаторы и комплектующие.

Не всегда предлагаемая производителями конфигурация подходит под эксплуатационные параметры.

А учитывая высокую стоимость, возникает вопрос – как сварить отопление своими руками: котлы, регистры, гребенки? Это можно сделать только при наличии соответствующего аппарата и минимальных навыков работы с ним.

Выбираем сварочный аппарат и электроды

Выбор электродов и режима сварки в зависимости от толщины металла

В настоящее время производители предлагают несколько моделей сварочных аппаратов, с помощью которых можно делать качественные соединения металла различных марок. Но перед тем, как правильно сварить отопление, нужно выбрать оптимальную модель. Рассмотрим самые популярные виды аппаратов и их основные характеристики.

Трансформаторные

Принцип работы основан на повышении частоты входящего тока. Для этого применяются повышающие трансформаторы. Несмотря на относительно большие габариты, этот тип сварочных аппаратов лучше всего адаптирован к скачкам электросети. С его помощью можно правильно сварить котел отопления соблюдая технологию изготовления.

Инверторные

Формирование тока по установленным параметрам происходит за счет работы электронных схем. Характеризуются стабильной дугой, что в итоге дает качественный шов. Это нужно учитывать перед тем как правильно научиться сваривать отопление самостоятельно. Однако они крайне чувствительны к перепаду напряжения в сети.

В качестве дополнительного оборудования для инверторных аппаратов рекомендуется приобрести стабилизатор напряжения.

Можно ли сварить котел своими руками для водяного отопления с помощью инверторного аппарата? Да, но его характеристики должны соответствовать параметрам используемого металла. Для изготовления элементов отопления чаще всего применяются углеродистые стали.

Таблица материалов для сварки отопления

| Изделие | Марка стали | Тип электродов |

| Корпус котла | Ст3, Ст3Г и Ст4 | АНО3, МР-3, УОНИ 13/45 |

| Теплообменник и топка котла | МСт2 и МСт3 | МТГ-01К и МТГ-02 |

| Трубы диаметром до 100 мм | 12МХ и 15ХМ | ЦУ-2ХМ |

| Трубы диаметром больше 100 мм | 12Х2МФБ |

Также нужно знать зависимость диаметров электродов от толщины свариваемого металла

Что же касается выбора сварочного аппарата, то специалисты рекомендуют остановиться на инверторных моделях, работающих на переменном токе. Их стоимость несколько выше, чем у трансформаторных, но зато они имеют меньшие размеры и с их помощью можно сделать качественный сварной шов. Это важно учитывать, так как самостоятельная сварка котла отопления должна быть качественная.

Стоимость аппарата мощностью 7 кВт, током сварки до 200 А и максимальными диаметром электрода 3,6 мм будет составлять около 16 тыс. руб.

Как сварить котел отопления своими руками

Схема изготовления котла длительного горения с теплообменником

До того как самому сварить котел отопления, нужно определиться с его конструкцией. Предпочтительно, чтобы она соответствовала современным требованиям к безопасности и эффективности работы. Поэтому в качестве примера будет рассмотрен котел пиролизного типа, изготовленный самостоятельно.

Как правильно сварить котел отопления подобного типа? Помимо сварочного аппарата для этого потребуются следующие материалы и инструменты:

- Листовая сталь, марки которой подбираются из данных таблицы, показанной выше. Для камеры сгорания толщина металла должна составлять 3-4 мм. Корпус можно сделать из стали меньшей толщины – 2-2,5 мм;

- Трубы для изготовления теплообменника. Их оптимальный диаметр 40 мм. Такой размер позволит быстро нагреть теплоноситель. Количество регистров – от 3 до 6;

- Как сварить котел отопления без режущего инструмента? Лучше всего для разрезания листов стали использовать «болгарку» со специальными дисками по металлу;

- Дверцы для топочной камеры и поддувала. Также нужно приобрести чугунные колосники. Это необходимо сделать заранее, так как по размерам комплектующих будут изготавливаться проемы и крепежные части котла;

- Уровень, рулетка и карандаш (маркер) для нанесения разметки;

- Защитный инвентарь – перчатки, маска сварщика, прозрачные рабочие очки и одежда из плотного материала с длинными рукавами.

Для наглядности можно посмотреть, как сварить отопление в частном доме. или фотоматериалы помогут в работе, так как в них наглядно показаны все этапы и особенности их выполнения.

Однако это нужно сделать только после составления чертежа и подготовки всех инструментов и комплектующих.

Это относится ко всем этапам изготовления комплектующих, так как сварить отопление своими руками, включая котлы, регистры, гребенки, невозможно без правильной схемы.

Важно также подготовить место работы до того как сварить отопление в гараже. Чаще всего процесс изготовления проходит именно в нем. Для начала нужно обеспечить максимальное свободное пространство, убрав лишние предметы.

В целях безопасности также из гаража следует вынести легковоспламеняющиеся жидкости – бензин, масло и т.д. И только после этого можно приступать к работе – сваривать отопление в гараже. Правильная сварка котла отопления заключается в изготовлении двух составляющих – непосредственно корпуса котла и теплообменника.

Теплообменник

Теплообменник для котла отопления

Этот элемент изготавливается до того, как сваривается котел отопления. Впоследствии он будет установлен в конструкцию, которая будет напрямую зависеть от его фактических габаритов.

Конструктивно он представляет собой 2 прямоугольных бака, соединенных между собой трубопроводами. Оптимальная толщина материала должна составлять 3-3,5 мм. Это связано с высокими температурами, которые будут воздействовать на поверхность. Специфику его изготовления можно посмотреть на видео – как сварить отопление в частном доме.

Корпус

На листах стали делается разметка конструкции согласно чертежам. Сначала вырезается задняя панель и к ней приваривается перегородка для отведения дровяных (угольных) газов. На этом этапе нужно быть очень осторожным, так как сварной шов не всегда может обеспечить должное крепление. Затем к перегородке и задней стенке приваривается боковая и нижняя.

Нужно отметить, что самому сварить котел отопления довольно проблематично. Поэтому эту работу рекомендуется выполнять вдвоем. В особенности это касается этапа установки готового теплообменника. Его патрубки помещаются в заранее подготовленные отверстия, а трубы точечно привариваются к внутренним стенкам котла.

Нередко стоит вопрос – как сварить отопление внутри гаража без принудительной вентиляции. Для этого работы должны проводиться только с открытыми воротами, чтобы обеспечить нормальный приток свежего воздуха.

Основной проблемой самодельных конструкций является низкая эффективность работы. Для увеличения КПД рекомендуется делать двойные стенки, между которыми устанавливается базальтовый огнеупорный теплоизолятор.

Сварить подобный котел своими руками для водяного отопления можно, но для этого нужно предусмотреть дополнительный расход материала. Сначала изготавливаются двойные стенки, которые заполняются утеплителем.

Затем дальнейшая технология сварки конструкции полностью соответствует вышеописанной.

Как сварить регистр отопления своими руками

Как правильно сварить регистр отопления и в каких случаях их рекомендуется устанавливать? Для начала нужно правильно понимать их предназначение. По сути – это приборы обогрева, которые должны обеспечивать максимальную передачу тепла от горячей воды системы отопления в помещение.

До того как сварить регистры отопления, необходимо подготовить основной материал для изготовления:

- Основные трубы. Они должны быть относительно большого диаметра – до 100 мм. Для принудительных систем с высоким температурным режимом рекомендовано использовать именно такие. Лучше, чтобы сечение трубы было круглое, так как профильные конструкции будут создавать большое гидравлическое сопротивление, что нежелательно;

- Для того чтобы правильно сварить регистр отопления понадобятся трубы меньшего диаметра, которые будут служить патрубками для циркуляции теплоносителя между основными горизонтальными. Их сечение должно быть в диапазоне 24-30 мм.

На первом этапе работ нужно обрезать все трубы согласно ранее подготовленного чертежа. Затем прежде чем сваривать регистры отопления, требуется изготовить заглушки на торцы больших труб. Они разделяются на два типа – глухие и с подводящими патрубками. С помощью последних будет осуществляться движение теплоносителя по контуру регистра.

Порядок выполнения работы следующий.

- Для того чтобы правильно сварить регистр системы отопления нужно сначала обрезать все трубы согласно чертежу. Для этого используется «болгарка». По окончании работы торцевые части зачищаются;

- Изготовление заглушек. Для них нужно использовать металл такой же толщины, что и у труб. Диаметр заглушек должен быть больше сечения трубы на толщину металла. Это необходимо для приваривания крепежной окантовки. После их изготовления выполняется монтаж сварным методом;

- Перед тем, как сварить регистры системы отопления с помощью переходных патрубков необходимо сделать отверстия в трубах. Делать это лучше всего сварочным аппаратом, так как болгаркой невозможно отрезать круглое отверстие.

Окончательный этап работы – соединение больших труб в единый нагревательный прибор – регистр.

Как сделать гребенку для отопления своими руками

Самодельная гребенка для отопления

Если планируется монтаж лучевого отопления, то для него необходимо изготовить коллектор. Можно ли и как сварить гребенку на отопление, чтобы она нормально функционировала? Да, но сначала нужно выяснить ее предназначение.

Она необходима для распределения теплоносителя по отдельным контурам системы. Внешне это труба, в которой должны быть установлены патрубки. Они подключаются к отдельным магистралям отопительной системы.

Так как сваривание гребенки на отопление аналогично процессу изготовления регистра, то акцентировать внимание на этом этапе нет необходимости. Важно отметить разницу в соединительных элементах, находящихся на торцах конструкции. Это могут быть фланцы (как на фотографии), либо переходные муфты с меньшего диаметра труб отопления (32 или 40) на больший гребенки (50 мм – оптимальный размер).

Для изготовления элементов нагревательной системы, перед тем как начать правильно сваривать отопление, нужно внимательно изучить возможные варианты конструкции. Нужно помнить, что чем больше размер камеры сгорания, тем мощнее будет установка. Поэтому нужно предварительно рассчитать ее объем.

Для примера можно посмотреть видео сварки отопления в частном доме, а именно – изготовление пиролизного котла:

Источник: https://StrojDvor.ru/otoplenie/svarka-elementov-otopleniya-izgotovlenie-kotla-registrov-i-grebenki/

Электросварка — как правильно варить и видео уроки

Для начала нужно приготовить необходимое оборудование – приобрести или одолжить электросварочный агрегат и защитное снаряжение в виде специального щитка-маски со световым фильтром и замшевых перчаток, запастись комплектом электродов и найти у себя в хозяйстве обычный молоток, которым можно будет сбивать шлак.

Приобретая токопроводящие стержни необходимо обращать особое внимание на их диаметр, так как он должен соответствовать толщине свариваемых листов металла. Также для обеспечения устройства постоянным током необходим выпрямитель, трансформатор или инвертор, преобразующий переменное напряжение сети.

Сварка металла может производиться только под очень высокой температурой, поэтому проведение этой операции возможно только при образовании и удерживании электрической дуги между электродом и свариваемой поверхностью металла.

В процессе ее работы материал и стержень электрода расплавляются, и получается так называемая сварочная ванна, в которой металл материала и электрода перемешиваются.

Размер получаемой ванны находится в прямой пропорции к выбранному режиму сварки, позиционированию дуги, быстроты ее движения и прочих параметров.

В большинстве случае ванна занимает пространство шириной в районе 8-15 мм, длинной – 10-30 мм, его глубина почти всегда в районе 6 мм.

Дуговая сварка требует наличия специальных электродов, обеспечивающих подвод тока к сварному шву. Часто, это проволочные элементы, сделанные из особого плавящегося порошка. Но для новичков оптимальным выбором являются изделия, имеющие твердую стрежневую основу, покрытую плавящимся веществом. Они более просты в обращении, и существенно упрощают задачу наложения ровного шва для непрофессионала.

По диаметру следует брать элементы сечением 3 мм, все, что меньше используется для соединения очень тонких стальных листов, что больше, требует профессионального оборудования повышенной мощности.

В случае с электродом в 3 мм значение силы тока на инверторе должно быть около 80 А.

Образуем дугу

Чтобы получить электродугу нужно, располагая стержень под углом 60 градусов к свариваемой плоскости подать на него ток и провести им по металлической поверхности до появления искрения, после чего при отведении его на 3-5 мм от поверхности материала должна образоваться сварочная дуга.

По ходу сварки между материалом и концом электрода выдерживается дистанция не более 5 мм, именно в этой области и возникнет сварочная ванна, в том случае, конечно если все было сделано правильно. Если же искры есть, а дуга не зажигается, в большинстве случаев придется повысить силу тока для его соответствия сечению используемых элементов.

Необходимо брать в расчет, что при качественной сварке металла стержень будет медленно выгорать, в связи, с чем его постепенно, по чуть-чуть приближают к свариваемой поверхности. Водить по ней им надо совсем не быстро, а в случае его залипания, нужно резко, но недалеко отвести его в сторону.

Приступая непосредственно к сварочным работам необходимо подготовить деталь – очистить и надежно зафиксировать. Работая с открытым источником высокой температуры принять меры пожарной предосторожности – поставить рядом емкость с водой, на случай возникновения возгорания. Не проводить работы на деревянном основании.

Следующим этапом является подготовка и настройка самого оборудования. Для этого закрепляют зажим заземления, и проверяют изоляцию кабеля на предмет пробоев и прочих дефектов. Вставляют электрод в держатель, регулируют его положение под оптимальным углом, выставляют значение рабочего напряжения, таким образом, чтобы его мощности было достаточно для зажигания дуги.

Важным обстоятельством является последовательность включения сварочного аппарата – сначала настройка тока, подсоединение заземления, замена рабочих элементов и прочие манипуляции и только в последнюю очередь включение питания. При выключении все операции выполняются в обратном порядке.

Формируем шов

Определившись с техникой зажигания и поддержания сварочной дуги можно переходить к технике наложения швов. Для этого зажженной дугой совершают колебательные движения, постепенно и плавно ведя электродом между свариваемыми поверхностями.

По мере движения металл, будет расплавляться, а за счет колебаний «подгребаться» к самой сердцевине дуги. В конце концов, должно получиться надежное сплошное соединение с плавным рельефом оплавленной стали.

В ходе работы оператор-сварщик манипулирует дугой, двигая ею в трех проекциях: вертикальной, горизонтальной и продольной.

При этом формируются разные виды швов:

- Вертикальные – сбоку трубы.

- Горизонтальные – по окружности трубы для стыковки трубопроводов.

- Потолочные – расположенные сверху относительно трубопровода.

- Нижние – под трубой.

Нюансы сварки

- Направление электрода. В процессе сварки электродом можно водить в трех направлениях:

- Поступательном – дуга двигается вдоль оси электрода. Это позволяет выдерживать постоянную длину дуги.

- Продольном – образуется ниточный сварной ролик, высота которого определяется скоростью перемещения электрода, и его сечением. Это очень тонкое соединение. Для его укрепления, по мере движения электрода вдоль стыка свариваемых поверхностей им делают также и поперечные движения.

- Поперечном – дает возможность образовывать шов необходимой ширины. Образуется он путем колебательных движений электрода в поперечной плоскости. Их амплитуда выбирается в соответствии с размерами и позиционированием стыкующихся деталей.

В процессе сварки электрод всегда направляется по всем трем координатам, образующим общую траекторию шва с целью максимально качественно оплавить кромки стыкуемых деталей, для получения соединения с оптимальными характеристиками.

Как возобновить сварку после остановки. В случае, когда при сваривании поверхностей происходит полное выгорание электрода, а шов между ними еще незавершен, работу приостанавливают и выключают аппарат для замены стержня на новый. Прежде чем продолжить место стыковки необходимо вновь очистить от шлака, для надежного соединения металлических элементов.

На дистанции около 12 мм от появившейся в окончании начального шва ямки-кратера, вновь зажигают дугу. Электрод подводится к углублению таким образом, чтобы добиться сплава металла от старого и нового стержня, после чего процедуру сварки опять продолжают, ведя дугу вдоль области стыковки двух деталей.

Самостоятельная сварка трубопроводов

До того как начать непосредственно сваривать трубопровод, необходимо выполнить подготовку:

- Очистить соединяемые детали от покрытий, окисей, жира и грязи.

- В случае наличия на торцах труб существенных неровностей, их деформации желательно их аккуратно обрезать, чтобы получился идеальный срез, легко стыкующийся с такой же деталью.

- Зачистка внутренней и внешней поверхности возле кромки трубы на глубину от 10 мм и больше до состояний чистого металла.

Стальные трубы, как правило, свариваются встык и требуют проварки всех кромок по высоте стенок. Для уменьшения выпирающих внутрь трубопровода наплывов угол наклона электрода при их сварке должен быть менее 45 градусов по отношению к горизонтали.

Высота шва от 2 до 3 мм, его ширина от 6 до 8 мм.

Сам процесс сварки труб подразумевает непрерывную обработку их стыков до момента окончательного приваривания. Поворотные и неповоротные стыки между трубами ширина стенок, которых не превышает 6 мм, проваривают не меньше 2 раз, то есть в 2 слоя. При увеличении толщины стенок свыше 6 и до 12 мм накладываются 3 шва, более 19 мм – четыре и так далее.

Особенностью сварки труб является то, что из-за необходимости наложения швов друг на друга и технологии сварки требующей предварительной очистки свариваемой поверхности, процедуру очистки поверхности от окалины придется проводить после каждого слоя, чтобы наварить на него следующий. Как и в большинстве монтажных работ и в этом деле первый шов самый ответственный и определяющий качество всей работы.

В него должна полностью вплавиться вся кромка трубы с ее зазубринами и притуплениями. Этот начальный, основополагающий шов особо тщательно изучают на предмет трещин и в случае наличия их выплавляют или вырубают, повторяя заварку фрагмента заново.

Второй и дальнейшие слои наносятся при небыстром и плавном проворачивании уже наживленного соединения труб. Конец и начало всех слоев необходимо смещать по отношению к предыдущему на 15-30 мм. Конечный слой накладывают, делая плавный переход со шва на основную трубу с зачищенной кромкой.

Для обеспечения максимального качества шва, каждый следующий его слой наносят в обратном направлении относительно предыдущего, то есть если первый был по часовой стрелке, то второй должен быть – против и наоборот. Замыкание слоев шва делают не стык встык, а с запасом друг на друга – вразбежку.

Самостоятельная сварка труб дело довольно сложное, но это один из самых распространенных и требуемых от любого сварщика тип работ. Поэтому при желании освоить его не только можно, но и может быть крайне полезно и выгодно. Для этого достаточно лишь понять принципы и технологию сварки, и получив небольшую практику на самых легких упражнениях можно и дальше оттачивать свое мастерство вплоть до уровня профессионалов.

Блиц-советы

- Постоянный ток – это очень опасная штука, поэтому прежде чем включать агрегат нужно обязательно каждый раз проверять надежность заземления и отсутствие возможности поражения током от случайного возникшего проводника между человеком и соединяемым деталями, например, лужи воды, проволоки и всего остального, что является проводником тока. Даже влажная после расы земля может быть опасна, поэтому лучший ангел-хранитель сварщика – резиновый коврик, сапоги и перчатки.

- Желательно точно знать не только как варить, но и что варишь иначе есть шанс потратить труд напрасно, например, черная сталь не может быть приварена к легированной, даже идеальным швом.

- Для обеспечения питания электросварочного аппарата благодаря своей экономичности и высокому КПД оптимальным вариантом являются устройства по типу инвертора.

- Для получения качественного, ровного шва без дефектов необходимо удерживать максимально постоянный зазор между жалом аппарата и свариваемой поверхностью. Идеально это делают роботы, но при должной сноровке и человек может. Иначе дуга будет обрываться, не обеспечивая равномерность шва.

Источник: https://orcmaster.com/otoplenie/kotel/elektrosvarka.html

Особенности электродного отопительного котла

Вопрос об отоплении рано или поздно встает перед каждым объектом, как жилым, так и общественного пользования, на любом этапе строительства. Комфортные условия пребывания в помещении обеспечиваются дровяными, газовыми либо электрическими системами.

Малоизвестные на сегодняшний день в России электродные котлы еще не смогли завоевать свою нишу на рынке.

Их высокая стоимость, весьма ответственная схема монтажа и отсутствие достаточного количества отзывов по использованию вызывают сомнения у многих потребителей.

Принцип работы

Электродные котлы представляют собой устройства для отопления закрытого типа. Схему применения электродов предложил еще Н.Тесла, основываясь на нагревании за счет электрического сопротивления теплоносителя. Эффективность такого оборудования обусловлена использованием низкокалорийного топлива и хорошей амортизирующей системой, что сводит на нет необходимость в техническом обслуживании и дополнительные затраты на издержки эксплуатации.

Схема действия котла с накопителем и ТЭНом кардинально отличается от варианта с электродами. В первом случае нагревательный элемент располагается на дне емкости и обеспечивает прогрев теплоносителя постепенно, по всем законам физики снизу вверх.

Принцип работы электродного котла подразумевает использование в качестве нагревательного элемента сам теплоноситель.

В накопитель с объемом жидкости помещают электроды, пропускают через них малый стартовый электрический ток, система нагревается с выполнением определенного КПД.

Следует упомянуть, что мощность такого устройства прямо пропорциональна сопротивлению теплоносителя и температуре нагреваемой воды. Электродные отопительные котлы характеризуются более продолжительным сроком службы (до 30 лет) и экономией средств на электроэнергию, так как при малейших утечках или выкипании жидкости электрическая цепь размыкается, и автомат отключается сам.

Плюсы и минусы

Индукционное отопление предназначено для функционирования автономных систем обогрева и водоснабжения, а также некоторых технологических процессов, связанных с нагревом промежуточного теплоносителя. Это могут быть гальванические ванны, ректоры и другие объекты.

Электродные и теновые котлы одинаково применяются в основном в местах, недоступных к газификации. Чаще всего это частные дома и небольшие постройки, в некоторых случаях даже многоквартирные дома.

Однако сфера использования электродов для отопления распространяется и на промышленные, сельскохозяйственные объекты, садово-огородные конструкции, ангары, автомастерские и прочие постройки.

Также электродный обогрев может быть дополнительным или резервным источником тепла, если в доме есть газоснабжение.

К преимуществам использования электродного отопления можно отнести:

1. возможность монтажа в существующую схему;

2. КПД установки на уровне 98-99 %;

3. высокая теплоотдача оборудования при потреблении малой мощности;

4. автоматический контроль температуры теплоносителя и наличия воды в системе;

5. безопасность в эксплуатации;

6. экологически чистый обогрев;

7. быстрота нагрева в сравнении с аналогами;

8. малые габариты оборудования;

9. бесшумная работа прибора;

10. надежность и длительный срок службы;

11. возможность сборки своими силами;

12. отсутствие необходимости в газопроводе;

13. экономичность и безопасность при соблюдении всех правил монтажа и эксплуатации таких устройств.

Однако есть и свои незначительные устранимые минусы в работе электродных систем отопления:

- высокие требования к качеству теплоносителя;

- регистрация оборудования;

- обязательное заземление котла и всей конструкции обогрева из-за возможного накопления статического электричества;

- необходимость в ежечасной поддержке уровня сопротивления теплоносителя – при понижении показателя существует риск возникновения электродугового пробоя;

- неудовлетворительная совместимость с радиаторами и другими комплектующими отопления.

Стоит отметить и необходимость дополнительной установки – автомата, контролирующего работу системы на случай утечки теплоносителя или перепадов напряжения. Этот фактор в значительной степени удорожает процесс монтажа оборудования, приравнивая его к стоимости твердотопливного котла. Однако таким образом происходит предотвращение возможных аварийных ситуаций и экономическая выгода использования, так как котел не будет работать «всухую».

Как сделать своими руками?

Инструкция по монтажу электродного котла своими руками достаточно проста и включает в себя детали, исключающие возможность поломки, отсюда и длительность в эксплуатации. Самодельное устройство будет значительно ниже в цене, чем его заводские аналоги и, по отзывам пользователей, ничем не хуже справляться со своей основной задачей.

Схема действий по сборке электродного котла состоит из следующих этапов:

1. Создание чертежей будущей системы с указанием всех деталей, а также количества контуров. В электродном оборудовании допускаются как двухконтурные, так и одноконтурные вариации.

2. Установка и надежное заземление котла согласно произведенному на свет чертежу. Сборка включает в себя минимальные сварочные работы и широкий простор для модификации с помощью подручных средств.

Обязательным условием является изоляция электрода от внутренних стенок устройства. Не стоит также собирать оборудование из разных материалов для предупреждения образования «гальванической пары» и последующего роста накипи.

Корпус готового изделия допускается покрыть термостойкой эмалью.

3. Подвод и настройка циркуляции воды в силу повышения ее температуры.

4. Подбор и применение подходящих материалов и радиаторов, положительно взаимодействующих с теплоносителем. Хорошо, если приборы состоят из биметаллов или первичного алюминия – наиболее безвредные, с меньшим количеством примесей, не оказывающие негативного влияния на электрокотел.

5. По необходимости установка автоматического оборудования для управления системой.

При сборке особое внимание стоит уделить герметичности сварных швов. Для тестирования нужно провести очистку от шлаков, натереть мыльной пеной, набрать в аппарат воды и в рабочем состоянии нагнетать избыточное давление при помощи компрессора. При некачественном соединении на линии сварки будут появляться пузырьки.

Выполненный своими руками электродный котел стабильно будет нагревать воду в пределах 120 °C. Плавная регулировка температурного режима в таком случае, к сожалению, отсутствует.

Особенности эксплуатации

Инструкция по подключению электродного котла достаточно строго определяет правила безопасности, обязательные для исполнения. В противном случае существует риск поражения электрическим током, вывода из строя всей установки. Поэтому заводские устройства рекомендуется монтировать под руководством профессионалов.

Схемы подсоединения электродного котла разнятся для проточного нагрева воды или же для отопительной конструкции. Существует несколько способов подключения электродов в действующую систему:

- наравне с другими отопительными котлами;

- однофазно;

- для трехфазного котла;

- подключение блоков регулировки и автоматического контроля.

Основной нюанс подсоединения заключается в следующем: выход у электродного котла и труба стояка должны быть одного и того же диаметра, без каких-либо сужающих переходников. Так же, как и в случае без принудительной циркуляции, но дополнительно строго соблюдаются углы наклона водопровода в 5-8°.

Самодельные котлы, как правило, имеют ориентировочную мощность не выше 4 кВт, что соответствует силе тока в цепи в 18 А. Для настройки оборудования используют бытовой амперметр. Систему подключают к питанию для предварительного прогрева воды. Параллельно готовится рабочий раствор соды пропорцией 1:10.

Контролируя показания амперметра, в теплоноситель постепенно вводится содовый раствор шприцем или через расширительный бак. Манипуляции прекращаются, когда значение прибора окажется на уровне 16-17 А. В противном случае, при превышении допустимой концентрации может произойти выброс пара с разрывом трубопровода.

Допустимый расход теплоносителя – 8 л на 1 кВт мощности. При несоблюдении этого параметра значительно возрастает потребление электроэнергии.

Для увеличения КПД системы отопления рекомендуется проводить подготовку жидкости либо покупать специальный состав у производителя. Иногда вполне пригодна дистиллированная вода или с добавлением обычной поваренной соли.

Дело в том, что электроды подвержены наслоению накипи при использовании обычной жесткой воды из-под крана. Отсюда существует риск снижения номинальной мощности.

Потребность в дополнительной установке блока управления объясняется повышением эффективности работы прибора, особенно в случае, когда нужно объединить сразу несколько устройств в одну цепь.

Необходимо помнить, что при нагревании воды электродами, происходит химическая реакция с выделением некоторого количества газа в процессе. Поэтому периодически следует спускать воздух, чтобы избежать завоздушивания системы с ее последующей поломкой.

Для этого в верхней точке электродного оборудования монтируется клапан-воздушник и манометр.

Источник: http://obogrevguru.ru/osobennosti-elektrodnogo-otopitelnogo-kotla.html

4. Сварочные материалы

4.1.Электроды для ручной дуговой сварки

4.2.Сварочная проволока

4.3.Флюс для автоматической сварки

4.4.Аргон, кислород, ацетилен и углекислыйгаз

4.5.Вольфрамовые электроды для аргонодуговойсварки

4.1. Электроды для ручной дуговой сварки

4.1.1.Для ручной дуговой сварки стыковтрубопроводов и котлов из углеродистых,низколегированных и высоколегированныхсталей необходимо применять электроды,удовлетворяющие требованиям ГОСТ9466,9467и 10052.

Марку электродов следует выбиратьв зависимости от марки свариваемойстали. Для сварки изделий, на которыераспространяется настоящий РД, могутбыть использованы отечественныеэлектроды, приведенные в табл.4.

1;химический состав и механическиесвойства наплавленного металла этихэлектродов даны в приложении7.

Маркиэлектродов зарубежных фирм, которыемогут применяться, указаны в приложении8;там же приведен тип электродов согласноотечественной классификации дляопределения области применения конкретноймарки электродов.

Возможностьприменения электродов, не указанных втабл.4.1и в приложениях7и 8,для объектов Минэнерго России должнабыть согласована с ЗАО «ПрочностьМК», для других объектов — с любойспециализированной научно-исследовательскойорганизацией в области сварки, приведеннойв приложениях к правилам ГосгортехнадзораРоссии.

4.1.2.Электроды для приварки деталей крепленияиз высоколегированных сталей к трубампароперегревателя и другим элементамкотла или к трубопроводу из низколегированныхперлитных сталей, а также для сваркидеталей крепления необходимо выбиратьпо данным табл.4.2.

Дляприварки креплений из стали любой маркик трубам из стали аустенитного классаследует применять электроды ЭА-395/9,ЗИО-8, ОЗЛ-6, ЦЛ-25, ЦТ-10, НИАТ-5, из стали12X11В2МФ — электроды ЭА-400/10У и ЭА-400/10.

4.1.3.Перед сваркой производственных стыкови испытаниями электроды должны бытьпрокалены по режиму, приведенному всоответствующем документе (ОСТ, ТУ) илиэтикетке. В случае отсутствия такихданных режим прокалки выбирается потабл.4.3.

Импортныеэлектроды прокаливают по тому же режимучто и отечественные с аналогичным типомпокрытия.

4.1.4.

Электроды с основным покрытием,предназначенные для сварки перлитныхсталей, следует использовать в течение5 суток после прокалки, электроды ЦТ-45- в течение 10 суток, остальные электроды- в течение 15 суток, если их хранят наскладе с соблюдением требований п.3.10.По истечении указанного срока электродыперед применением необходимо вновьпрокалить. В случае хранения электродовв сушильном шкафу при температуре80-115°С срок их годности не ограничивается.

Таблица4.1

Области применения электродов для сварки трубопроводов и элементов котлов

———————————————————————————————————————————————————————————————————————

| Характеристика свариваемой стали | Марка электродов*(1) |

|————————————————————————————————————————| |

|Группа | Тип, класс | Марка стали | |

|по ПБ | стали | | |

|03-164-9| | | |

| 7 | | | |

|————————|————————————|——————————————————|——————————————————————————————|

| 1 |Углеродистая|08, 10, 20, Ст2,|АНО-4*(2),АНО-6М*(2), |

| | |Ст3, Ст3Г |ВСЦ-4А*(3),МР-3*(3), |

| | | |МР-3Р*(2),МР-6*(2), |

| | | |ОЗС-4*(2),ОЗС-6*(2), |

| | | |Ротекс-ОЗС-12*(2),ОЗС-12*(2),|

| | | |ЛЭЗОЗС-12*(2),АНО-18**, |

| | | |АНО-24*(2),УОНИ-13/45, |

| | | |УОНИ-13/55, ЛЭЗУОНИ-13/55,|

| | | |УОНИ-13/55С, ИТС-4С, ТМУ-21У,|

| | | |ЛЭЗТМУ-21У, ЦУ-5, ЛЭЗЦУ-5,|

| | | |ЦУ-7, ЦУ-8, ЦУ-6, ТМУ-46,|

| | | |ТМУ-50, АНО-11, МТГ-01К,|

| | | |МТГ-02 |

|————————|————————————|——————————————————|——————————————————————————————|

| 1 |Углеродистая|Ст4, 15Л, 20Л, 25Л|УОНИ-13/45, УОНИ-13/55,|

| | | |УОНИ-13/55С, ЛЭЗУОНИ-13/55,|

| | | |ИТС-4С, ВСЦ-4А*(3),ЦУ-5,|

| | | |ЛЭЗЦУ-5, ТМУ-21У, ЛЭЗТМУ-21У,|

| | | |ЦУ-7, ЦУ-8, ТМУ-46, ТМУ-50,|

| | | |АНО-11, МТГ-01 К,МТГ-02 |

|————————|————————————|——————————————————|——————————————————————————————|

| 1 |Низколегиро-|15ГС, 16ГС, 17ГС,|ВСЦ-4А*(3),ЦУ-5, ЛЭЗЦУ-5, |

| |ванная |14ГН, 16ГН, 09Г2С,|УОНИ-13/55, ЛЭЗУОНИ-13/55,|

| |конструкцио-|10Г2С1, 14ХГС, 20|УОНИ-13/55С, ТМУ-21У,|

| |нная |ГС Л, 17Г1С,|ЛЭЗТМУ-21У, ЦУ-7, ЦУ-8,|

| | |17Г1СУ |ИТС-4С, АНО-11, МТГ-01К,|

| | | |МТГ-02 |

|————————|————————————|——————————————————|——————————————————————————————|

| 4 |Низколегиро-|12МХ, 15ХМ,|ТМЛ-1У, ЛЭЗТМЛ-1У, ЦУ-2ХМ,|

| |ванная |12Х2М1, 12Х1МФ,|ЦЛ-39, ЛЭЗЦЛ-39, ЦЛ-38,|

| |теплоустой- |12Х2МФБ, 12Х2МФСР |ЛЭЗТМЛ-ЗУ,ТМЛ-ЗУ |

| |чивая: | | |

| | | | |

| |трубы |12МХ, 15ХМ, 20ХМЛ |ТМЛ-1У, ЛЭЗТМЛ-1У, ЦУ-2ХМ,|

| |диаметром | |ЦЛ-38 |

| |100 мм и| | |

| |менее | | |

| | | | |

| |трубы |12X1 МФ,|ТМУ-1У, ЛЭЗТМЛ-1У, ЦУ-2ХМ,|

| |диаметром |работающие при|ЦЛ-20, ЦЛ-20М, ЦЛ-39,|

| |более 100 мм|температуре среды|ЛЭЗЦЛ-39, ТМЛ-ЗУ, ЛЭЗТМЛ-ЗУ,|

| | |до 510°С|ЦЛ-38 |

| | |включительно |ЦЛ-20, ЦЛ-20М,ТМЛ-ЗУ,|

| | |12Х1МФ,15Х1М1Ф, |ЛЭЗТМЛ-ЗУ, ЦЛ-39, ЛЭЗЦЛ-39,|

| | |20ХМФЛ,15Х1М1ФЛ, |ЦЛ-45 |

| | |15Х1М1Ф-ЦД | |

| | |работающие при| |

| | |температуре среды| |

| | |до 570°С| |

| | |включительно | |

|———————————————————————————————————————————————————————————————————————|

| Электродыдля сварки труб поверхностей нагревакотлов |

|———————————————————————————————————————————————————————————————————————|

| 5 |Легированная|10Х9МФБ (ДИ 82-Ш) |ЦЛ-57 |

| |мартенситная| | |

|————————|————————————|——————————————————|——————————————————————————————|

| 6 |Высоколеги- |12Х11В2МФ (ЭИ756) |ЭА-400/10У, ЛЭЗЭА-400/10У,|

| |рованная | |ЭА-400/10Т |

| |мартенситно-| | |

| |ферритная | | |

|————————|————————————|——————————————————|——————————————————————————————|

| 9 |Высоколеги- | | |

| |рованная | | |

| |аустенитная:| | |

| | | | |

| |хромоникеле-|12Х18Н12Т, |ЦТ-26, ЭА-400/10У,|

| |вая |12Х18Н10Т |ЛЭЗЭА-400/10У, ЭА-400/10Т,|

| | | |ЦТ-26М, ЦТ-15, ЛЭЗЦТ-15,|

| | | |ЦТ-15-1, ЦТ-15К * |

| | | | |

| |хромомарган-|10Х13Г12БС 2Н2Д2|ЦТ-15*(4),ЛЭЗЦТ-15*(3) |

| |цевая |(ДИ 59) | |

———————————————————————————————————————————————————————————————————————

_____________________________

*(1)Электроды АНО-6М, МР-3, ОЗС-4, ОЗС-6, ОЗС-12предназначены для сварки на переменноми постоянном токе обратной полярности(плюс на электроде), МР-3Р — на переменноми постоянном токе (минус на электроде),АНО-4 и АНО-24 — на переменном и постоянномтоке любой полярности, АНО-18, Ротекс-ОЗС-12,МР-3С, ЛЭЗОЗС-12 — на переменном и постоянномтоке прямой полярности, ВСЦ-4А — напостоянном токе любой полярности,электроды остальных марок — на постоянномтоке обратной полярности.

*(2)Можно применять для сварки следующихузлов из углеродистых сталей: трубопроводовпара и горячей воды категорий III и IV;трубопроводов в пределах котла и турбиныс рабочим давлением не более 4 МПа (40кгс/см2) и температурой не более 320°С;трубопроводов, на которые не распространяютсяправила Госгортехнадзора России, крометрубопроводов регулирования турбины,маслопроводов и мазутопроводов.

*(3)Для сварки только корневого слоя стыковтрубопроводов диаметром 219 мм и болеебез подкладных колец.

*(4)Для выполнения основной части разделкипри комбинированной сварке (корневойслой сваривается ручной аргонодуговойсваркой).

Примечание.Электроды, в обозначении марки которыхвпереди стоят буквы ЛЭЗ (ЛЭЗОЗС-12,ЛЭЗУОНИ-13/55, ЛЭЗТМУ-1У и др.), изготавливаютсяЛосиноостровским электродным заводоми имеют те же характеристики (см.приложение7),области применения (см. табл.15.1)и режимы прокалки (см. табл.4.3),что и электроды без этих трех букв(ОЗС-12, УОНИ-13/55, ТМЛ-1У и др.).

Таблица4.2

Источник: https://StudFiles.net/preview/5775238/page:6/