Содержание

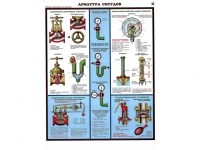

Какая арматура устанавливается на сосудах

Сосуды и аппараты, работающие под давлением, оборудуются необходимой запорной, регулирующей и защитной арматурой и специальными предохранительными устройствами.[. ]

Запорная арматура служит для отключения и включения линий, подводящих или отводящих рабочую среду (задвижки, вентили, пробковые краны).[. ]

Регулирующая арматура, к которой относятся регулировочные вентили, дроссельные и питательные клапаны, служит для поддержания заданных рабочих параметров в сосуде или в аппарате.[. ]

Защитная арматура предназначгна для предотвращения повышения давления выше допустимой величины.

К ней относятся запорно-защитные (самозапирающиеся) клапаны, устанавливаемые на технологических трубопроводах и перекрывающие проход газа при недопустимых изменениях его давления, различные предохранительные, редукционные и обратные клапаны.[. ]

К специальным предохранительным устройствам относятся: разрывные мембраны, отрывные клапаны, предохранительные и блокировочные устройства для байонетных затворов и т. д.[. ]

Для облегчения открывания задвижек большого диаметра, испытывающих одностороннее повышенное давление на уплотнительные органы, особенно при общем высоком давлении среды, задвижки оборудуются байпасом с обводным вентилем с условным проходом 15—20 мм, выравнивающим давление по обе стороны задвижки перед ее открытием.[. ]

Удобство и безопасность обслуживания запорной и регулировочной арматуры во многом зависят от наличия пневматических, гидравлических или электрических приводов, ускоряющих и облегчающих управление арматурой.

Это особенно важно при использовании крупногабаритной арматуры, расположении ее в труднодоступных местах и высоком давлении среды.

Электропривод особенно необходим при автоматической подаче пара, газа или жидкости в аппарат высокого давления, когда регулирующая арматура становится непосредственным органом системы автоматики.[. ]

Назначение редукционных клапанов — снижать давление пара, газа или жидкости до рабочей величины, установленной для сосуда, аппарата или трубопровода.[. ]

Обратные клапаны обеспечивают пропуск жидкости или газа только в одном направлении.

В частности, они необходимы при параллельном включении аппаратов и машин (компрессоров, насосов, газодувок, вентиляторов, испарителей), создающих давление в системе, поскольку препятствуют непредусмотренному движению продукта, находящегося под большим давлением, в сторону более низкого давления.[. ]

Предохранительные клапаны бывают двух типов: рычажные и пружинные.

Рычажные клапаны имеют небольшую пропускную способность и, кроме того, из-за отсутствия закрытого выхлопа, сбрасывают продукты непосредственно в окружающую атмосферу, что не всегда допустимо.

На аппаратах, находящихся под давлением токсичных и взрывоопасных веществ, обычно устанавливаются пружинные клапаны.

Такие клапаны имеют на выкиде специальный фланец, через который они подсоединяются к выхлопной трубе и далее к факельному сбросу или к аварийной емкости. Пружина в клапанах изолирована от корпуса, благодаря чему устраняется возможное вредное воздействие на нее высокой температуры й коррозионной среды аппарата.[. ]

Рисунки к данной главе:

| О нас | Обратная связь

Запорная и регулирующая арматура. Назначение, классификация, устройство и принцип работы

Запорная и запорно-регулирующая арматура должна устанавливаться на штуцерах, непосредственно присоединенных к сосуду, или на подводящих и отводящих трубопроводах. В случае последовательного соединения нескольких сосудов необходимость установки арматуры между ними определяется разработчиком проекта.

В качестве запорной и запорно-регулирующей арматуры на сосудах устанавливают задвижки, вентили, краны и обратные клапаны.

https://www.youtube.com/watch?v=SitmQlDk5-4

Задвижка состоит из корпуса, штока (шпинделя) с маховиком и подъемных щечек, перекрывающих проходное отверстие.

Вентиль, в отличие от задвижки, вместо подъемных щечек имеет тарелку клапана, которая при закрытии прижимается к седлу клапана, а также более сложную конфигурацию проходного отверстия.

Обратный клапан вентильного типа по своей конструкции похож на вентиль, в котором отсутствует ручной привод рабочего органа.

Сосуды для пожаровзрывоопасных веществ и вредных веществ 1-2 класса опасности по ГОСТ12.1.007, а также испарители с огневым или газовым нагревом, должны иметь на подводящей линии (между насосом или компрессором и запорной арматурой сосуда) обратный клапан, автоматически закрывающийся давлением из сосуда.

Устанавливаемая арматура должна иметь соответствующую маркировку, а в необходимых случаях – еще и паспорт.

На корпусе арматуры должны быть указаны:

— наименование или товарный знак завода-изготовителя;

— условное давление (допускается указывать рабочее давление и допустимую температуру);

— направление потока среды;

— марка материала корпуса.

Кроме того, на маховиках должно быть обозначено направление вращения при открывании и закрывании арматуры.

Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт (сертификат) установленной формы.

В нем указываются данные по химсоставу, механическим свойствам, режимам термообработки и по результатам контроля качества изготовления неразрушающими методами.

Кроме этого запорная и запорно-регулирующая арматура должна отвечать следующим основным требованиям:

— иметь небольшое гидравлическое сопротивление;

— обеспечивать высокую надежность работы оборудования при минимальном ее обслуживании;

— иметь высокую долговечность (порядка 10-15 лет и более);

— обладать стойкостью к эрозионному износу.

В каких случаях не допускается сдавать и принимать смену?

В аварийных ситуациях:

— если давление в сосуде поднялось выше разрешённого и не снижается несмотря на принимаемые меры;

— при выявлении неисправности предохранительного клапана;

— при обнаружении в сосуде и его элементах, работающих под давлением, неплотностей, выпучин, разрыва прокладок ;

— при неисправности манометра и невозможности определения давления по другим приборам;

— при возникновении пожара, непосредственно угрожающего сосуду, находящемуся под давлением и обслуживающему персоналу.

— Запрещено производить пересмену также при ликвидации аварии или аварийной ситуации.

— Запрещено принимать или сдавать смену при отсутствии сменщика

— Запрещается сдавать смену лицу, находящемуся в алкогольном или наркотическом опьянении.

При невозможности приёма-сдачи смены по вышеперечисленным причинам ставится в известность Лицо, ответственное за исправное состояние и безопасную эксплуатацию сосуда.

Сроки проверки манометров.

Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев.

Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок.

При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны определяться инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством организации — владельца сосуда.

Ответственность персонала обслуживающего сосуды

За нарушение требований производственных и должностных инструкций, требований ОТиПБ предусмотрена дисциплинарная, административная и уголовная ответственность.

Требования «Правил» к арматуре, устанавливаемой на сосудах работающих под давлением.

2) плавность хода;

3) поворотные краны на шпинделе должны иметь риску, соответствующую направлению проходного отверстия в пробке, ограничитель поворота (90 градусов), накидная ручка должна устанавливаться по ходу газа;

4) на маховиках задвижек и вентилей должно быть обозначено направление вращения при открывании и закрывании.

Меры безопасности при обслуживании сосудов, работающих под давлением

1.1. Настоящая инструкция распространяется на сосуды, работающие под давлением свыше 0,7 кгс/см без учета гидростатического давления. Границей сосуда являются ответные фланцы (со стороны сосуда) ближайшей к сосуду запорной и предохранительной арматуры.

1.2. Электрическое оборудование и заземление сосудов должно быть выполнено в соответствии с Правилами устройства электроустановок . Сосуды должны подсоединяться к заземляющему контуру не менее чем в двух местах.

1.3. Конструкции сосудов должна быть надежной, обеспечивать безопасность при эксплуатации и предусматривать возможность их полного опорожнения, очистки, промывки, продувки, осмотра и ремонта.

1.4. Сосуды, в зависимости от назначения, должны быть снабжены:

— необходимым количеством люков и смотровых лючков, обеспечивающих осмотр, очистку и ремонт сосудов, люки и лючки должны быть расположены в местах доступных для обслуживания,

— запорной или запорно-регулирующей арматурой,

— приборами для измерения давления;

— приборами для измерения температуры;

— указателями уровня жидкости.

1.5. Для удобства обслуживания сосудов должны быть устроены площадки и лестницы. Настилы площадок и ступени лестниц должны быть выполнены из материала, исключающего скольжение (просечно -вытяжного листа или полосовой стали, поставленной на ребро и др.).

1.6. Запрещается загромождать лестницы и площадки обслуживания, кроме того их необходимо регулярно очищать от снега, льда и грязи.

1.7. Запорная арматура, устанавливаемая на сосудах, должна иметь четкую маркировку: наименование завода-изготовителя; условный проход; условное давление; направление потока среды (при необходимости).

На маховиках запорной (запорно-регулирующей) арматуры должно быть указано направление вращения при открытии или закрытии её.

Расположение запорной арматуры должно обеспечивать удобное и безопасное её обслуживание. На неработающих сосудах запорная арматура должна быть закрыта.

1.9. Каждый сосуд и самостоятельные полости с разным давлением должны быть снабжены манометрами прямого действия. Манометр может устанавливая на штуцере сосуда иди трубопровода до запорной арматуры. Манометры должны иметь класс точности не ниже 2,5.

1.10. Манометр должен выбираться о такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

На шкале манометра должна быть нанесена красная черта, указывающая разрешенное рабочее давление в сосуде.

Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно пролегающую к стеклу манометра.

1.11. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу, при этом шкала манометра должна находится в вертикальной плоскости.

Номинальный диаметр корпуса манометра установленного на высоте до 2х метров от уровня площадки наблюдения за ним должен быть но менее 100 мм.

на высоте от 2 х до 3 х метров не менее 160 мм.

Установка манометров на высоте свыше 3 х метров от уровня площадки наблюдения не разрешается.

1.12. Между манометром и сосудом должен быть установлен трехходовой кран или запорный вентиль.

1.13. Поверка манометров с их опломбированием должна производиться не реже одного раза в 12 месяцев.

Кроме того не реже одного раза в 6 месяцев предприятием должна производится дополнительная поверка рабочих манометров контрольным с записью в журнале контрольных поверок.

При отсутствии контрольного манометра допускается производить дополнительную проверку поверенным рабочим манометром.

1.14. Каждый сосуд должен быть снабжен предохранительными клапанами (ПЭК.СППК) для предотвращения разрывов сосуда при повышении давления в сосуде выше разрешенного.

Предохранительные клапана должны быть снабжены устройством для проверки исправности действия клапана в рабочем состоянии путем принудительного открывания его во время работы сосуда.

1.15. Количество предохранительных клапанов должно быть

выбрано по расчету в соответствии с ГОСТ 12.2.085-82 с учетом их пропускной способности.

1.16. Предохранительные клапаны устанавливаются на патрубках или трубопроводах, непосредственно присоединенных к сосуду. Установка запорной арматуры между сосудом и предохранительным клапаном, а также за предохранительным клапаном но допускается.

1.17. Предохранительные клапана не реже одного раза в 6 месяцев должны проходить ревизию и тарировку.

1.18. Давление сброса предохранительных клапанов должно превышать разрешенное рабочее давление сосуда на 5%. При наличии на аппарате двух клапанов контрольный клапан регулируется на давление сброса выше рабочего на 5% .рабочий на 8-10%.

1.19. Все клапана, прошедшие ремонт и регулировку, необходимо пломбировать, пломба должна быть поставлена так, чтобы исключалась возможность перерегулировки клапана без снятия пломбы.

1.20. На каждом клапане, установленном на сосуде, должна быть вывешена табличка на которой указывается: заводской номер предохранительного клапана, давление сброса (настройки); месяц и год регулировки клапана.

1.21. На каждом сосуде после его установки и регистрации должны быть нанесены краской на видном месте или на специальной табличке форматом не менее 200×150 мм. регистрационный номер; разрешенное давление; дата следующего внутреннего и наружного осмотра и дата следующего гидравлического испытания.

Источники: http://ru-safety.info/post/101319900050034/, http://megaobuchalka.ru/1/16464.html, http://studopedia.ru/3_180198_meri-bezopasnosti-pri-obsluzhivanii-sosudov-rabotayushchih-pod-davleniem.html

Комментариев пока нет!

Источник: https://armatura-tonna.ru/kakaja-armatura/kakaja-armatura-ustanavlivaetsja-na-sosudah.html

Требования к запорной арматуре

Запорная арматура составляет более 80% всех устройств, объединённых понятием «трубопроводная арматура». Предназначена она для перекрытия потока рабочей среды трубопровода. Это краны, вентили, клапаны, задвижки и заслонки.

Используется запорная арматура на магистралях самого разного предназначения. Соответственно, и требования к ней могут выдвигаться самые разные: от общих, до специальных, отвечающим особым условиям эксплуатации.

В этой статье мы рассмотрим требования к запорной арматуре, сформулированные в различных нормативных документах. А также выясним, какие проводятся испытания трубопроводной арматуры для подтверждения её соответствия этим требованиям.

Основные требования

Независимо от типа и предназначения конкретного изделия, к запорной арматуры выдвигаются следующие общие требования:

- Минимальный срок эксплуатации должен составлять 25-30 лет;

- Минимальный ресурс — 1000 циклов без снижения класса герметичности;

- Усилие для привода механизма запорной арматуры не должно быть больше 300 Н/м (арматура камерной установки), и 250 Н/м (арматура бескамерной установки);

- Герметичность арматуры должна обеспечиваться с обеих сторон присоединения;

- Присоединительные размеры должны соответствовать принятым в Российской Федерации размерам труб, резьбовых и фланцевых соединений;

- Устанавливаемая на трубопроводах запорная арматура должна иметь указатель направления движения потока рабочей среды, а также указатели положений «ОТКРЫТО» и «ЗАКРЫТО».

Общие требования безопасности

Общие требования безопасности трубопроводной арматуры изложены в ГОСТ Р 53672-2009. В части 6.

3 этого документа сказано, что требования, предъявляемые к запорной арматуре, конкретизированы в зависимости от типа арматуры.

Стандарты на клапаны изложены в ГОСТ 5761; дисковые затворы — ГОСТ Р 53673; задвижки — ГОСТ 5762, а краны должны соответствовать требованиям стандарта ГОСТ 21345.

Нормы и классы герметичности (А – В(В1) – С(С1)) указаны в ГОСТ 9544, а зависят от типа и давления рабочей среды.

ГОСТ Р 53672-2009 содержит требования к материалам, из которых изготавливается арматура; к её маркировке и эксплуатационной документации; а также требования безопасности при изготовлении, включении эксплуатации и ремонте трубопроводной арматуры.

Требования к маркировке трубопроводной арматуры

Часть 6.6 ГОСТ Р 53672-2009 формулирует требования к маркировке трубопроводной арматуры. Она должна быть нестираемой, и хорошо различаться. К обязательным обозначениям относятся следующие данные:

- Наименование производителя (или его торговый знак);

- Материал, из которого изготовлен корпус;

- Для арматуры с регламентированным направлением рабочей среды — стрелка, указывающая это направление;

- Значения PN, Pp, P при максимальной температуре рабочей среды (давление номинальное/рабочее/расчетное);

- Значение DN (номинальный диаметр);

- Для арматуры с маркировкой Pp должна быть указана максимальная температура рабочей среды.

Требования к запорной арматуре тепловых сетей

На тепловых сетях запорная арматура устанавливается:

- На всех выводах ТС от источника тепловой энергии, вне зависимости от диаметра магистрали и вида теплоносителя;

- На трубопроводах диаметром от 100 мм на расстоянии максимум 1000 метров друг от друга (водяные теплосети);

- В узлах ответвлений трубопроводов диаметром от 100 мм паровых и водяных тепловых сетей.

Требования к запорной арматуре тепловых сетей регламентируют материалы, из которых должны быть изготовлены те или иные устройства, устанавливаемые в определённых местах магистрали. Так, на выводе сети от источника тепла, на самой тепловой сети и на вводе в Центральные тепловые пункты должна устанавливаться только арматура из стали.

Не разрешено устанавливать запорную арматуру из серого чугуна на трубопроводах тепловых сетей в регионах с температурой воздуха ниже -10°С (кроме ТП и сетей горячего водоснабжения).

Разрешается использовать арматуру из бронзы и латуни на трубопроводах тепловых сетей, если температура рабочей среды (горячая вода) не превышает 200°С.

Требования к запорной арматуре, устанавливаемой на газопроводе

Требования к устанавливаемой на газопроводах запорной арматуре обусловлены особенностями и характеристиками транспортируемой по ним рабочей среды. Давление газа на магистральном газопроводе может достигать 100 кгс/см2, а температура на выходе из компрессорной станции — 120°С.

В составе газа имеются компоненты, способные вызывать коррозию металла, к таким относятся, например, сероводород и углекислый газ. Кроме того, в тех или иных пропорциях, в газе могут содержаться конденсированная вода, метанол, диэтиленгликоль, газовый конденсат, механические примеси.

Таким образом, к устанавливаемой на газопроводах арматуре выдвигаются следующие требования:

- Минимальное гидравлическое сопротивление;

- Герметичное отключение определённого участка, аппарата или сосуда от основного трубопровода, для безопасности проведения ремонтных работ;

- Соединения арматуры с трубопроводом, разъёмы корпуса и уплотнения должны быть полностью герметичны;

- Конструкция арматуры должна обеспечивать удобное обслуживание быстрое открытие/закрытие, а требуемое для этого усилие при ручном управлении не должно превышать допустимых значений;

- Диаметр запорной арматуры должен соответствовать диаметру трубопровода, для беспрепятственного прохода продувочных шаров и очистных ершей.

К арматуре, устанавливаемой на газо- и нефтепроводах, выдвигаются и требования по огнестойкости. Пожаробезопасность арматуры обеспечивается применением в её конструкции огнестойких материалов, герметичностью и специальными испытаниями на огнестойкость (ГОСТ Р 53672-2009, часть 4.3.3).

Испытания арматуры на соответствие требованиям по огнестойкости проводятся в т.н. «целлюлозном режиме», максимально соответствующем температурному режиму реального пожара. Условия такого режима горения определены ГОСТ 30247.0-94.

Методы контроля и испытания трубопроводной арматуры

Испытания арматуры на соответствие требованиям проводятся в испытательных лабораториях трубопроводной арматуры. Для этого используются испытательные стенды. Различные испытательные стенды трубопроводной арматуры используются для проверки соответствия тех или иных характеристик.

Так, стенд гидравлических испытаний трубопроводной арматуры применяется для испытания следующих характеристик:

- Плотность и прочность материала работающей под давлением арматуры и сварных швов;

- Прочность изделия в сборе;

- Герметичность.

В испытательной лаборатории трубопроводной арматуры используются также стенды горячих испытаний, искусственного климата, стенд определения гидравлических характеристик, вакуумный и пневматический стенды.

По результатам испытания трубопроводной арматуры оформляются соответствующие документы:

- Журнал испытаний трубопроводной арматуры;

- Протокол испытаний;

- Акт испытаний трубопроводной арматуры.

Образцы Акта испытаний трубопроводной арматуры и других документов приведены ниже:

- Рекомендуемая форма (образец) Акта испытаний трубопроводной арматуры

Источник: https://www.armprof.ru/articles/trebovaniya-k-zapornoy-armature/

V. Арматура, контрольно-измерительные приборы, предохранительные устройства

5.1.1. Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

- запорной или запорно-регулирующей арматурой;

- приборами для измерения давления;

- приборами для измерения температуры;

- предохранительными устройствами;

- указателями уровня жидкости.

5.1.2. Сосуды, снабженные быстросъемными крышками, должны иметь предохранительные устройства, исключающие возможность включения сосуда под давление при неполном закрытии крышки и открывании ее при наличии в сосуде давления. Такие сосуды также должны быть оснащены замками с ключом-маркой.

5.2. Запорная и запорно-регулирующая арматура

5.2.1.

Запорная и запорно-регулирующая арматура должна устанавливаться на штуцерах, непосредственно присоединенных к сосуду, или на трубопроводах, подводящих к сосуду и отводящих из него рабочую среду. В случае последовательного соединения нескольких сосудов необходимость установки такой арматуры между ними определяется разработчиком проекта.

5.2.2. Арматура должна иметь следующую маркировку:

- наименование или товарный знак изготовителя;

- условный проход, мм;

- условное давление, МПа (допускается указывать рабочее давление и допустимую температуру);

- направление потока среды;

- марку материала корпуса.

5.2.3. Количество, тип арматуры и места установки должны выбираться разработчиком проекта сосуда исходя из конкретных условий эксплуатации и требований Правил.

5.2.4. На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрывании арматуры.

5.2.5. Сосуды для взрывоопасных, пожароопасных веществ, веществ 1-го и 2-го классов опасности по ГОСТ 12.1.

007-76, а также испарители с огневым или газовым обогревом должны иметь на подводящей линии от насоса или компрессора обратный клапан, автоматически закрывающийся давлением из сосуда.

Обратный клапан должен устанавливаться между насосом (компрессором) и запорной арматурой сосуда.

5.2.6.

Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт установленной формы, в котором должны быть указаны данные по химсоставу, механическим свойствам, режимам термообработки и результатам контроля качества изготовления неразрушающими методами.

Арматуру, имеющую маркировку, но не имеющую паспорта, допускается применять после проведения ревизии арматуры, испытания и проверки марки материала. При этом владельцем арматуры должен быть составлен паспорт.

5.3. Манометры

5.3.1. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

5.3.2. Манометры должны иметь класс точности не ниже: 2,5 — при рабочем давлении сосуда до 2,5 МПа (25 кгс/см2), 1,5 — при рабочем давлении сосуда выше 2,5 МПа (25 кгс/см2).

5.3.3. Манометр должен выбираться с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы.

5.3.4. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

5.3.5. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу.

5.3.6. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 м — не менее 160 мм.

Установка манометров на высоте более 3 м от уровня площадки не разрешается.

5.3.7. Между манометром и сосудом должен быть установлен трехходовой кран или заменяющее его устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

В необходимых случаях манометр в зависимости от условий работы и свойств среды, находящейся в сосуде, должен снабжаться или сифонной трубкой, или масляным буфером, или другими устройствами, предохраняющими его от непосредственного воздействия среды и температуры и обеспечивающими его надежную работу.

5.3.8.

На сосудах, работающих под давлением выше 2,5 МПа (25 кгс/см2) или при температуре среды выше 250 °С, а также со взрывоопасной средой или вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007-76 вместо трехходового крана допускается установка отдельного штуцера с запорным органом для подсоединения второго манометра.

На стационарных сосудах при наличии возможности проверки манометра в установленные Правилами сроки путем снятия его с сосуда установка трехходового крана или заменяющего его устройства необязательна.

На передвижных сосудах необходимость установки трехходового крана определяется разработчиком проекта сосуда.

5.3.9. Манометры и соединяющие их с сосудом трубопроводы должны быть защищены от замерзания.

5.3.10. Манометр не допускается к применению в случаях, когда:

- отсутствует пломба или клеймо с отметкой о проведении поверки;

- просрочен срок поверки;

- стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора;

- разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

Источник: https://gazovik-lpg.ru/cat/articles2/sosudy/armatura/