Содержание

- 1 Как можно закалить металл в домашних условиях

- 1.1 Что происходит с металлом при закалке

- 1.2 Как проверить металл на твёрдость

- 1.3 Какими бывают разновидности бытовой закалки

- 1.4 Какие закалочные среды подойдут под самостоятельную закалку

- 1.5 Способы, как с помощью закалки самому повысить твёрдость металла

- 1.6 Как самому убрать излишнюю твёрдость металла с помощью отпуска

- 2 Изготовление ножей в домашних условиях — отжиг, закалка стали, отпуск

- 2.1 Технология изготовления ножа

- 2.2 Отжиг заготовки ножа

- 2.3 Проектирование ножа и придание формы

- 2.4 Выбор формы спусков

- 2.5 Закалка стали в домашних условиях

- 2.6 Секреты закалки: источник тепла

- 2.7 Секреты закалки: температура нагрева

- 2.8 Секреты закалки: охлаждение

- 2.9 Секреты закалки: отпуск

- 2.10 Сборка самодельного ножа

- 3 Закалка и отпуск стали. Цвета каления и побежалости

- 4 Закалка ножа в домашних условиях

Как можно закалить металл в домашних условиях

Закаливать металл научились давно — такая процедура существенно укрепляет изделия из него. Сейчас в основном применяется промышленная с помощью термических печей, но даже бытовая закалка стали в домашних условиях способна лишить металлический предмет нежелательной мягкости и тягучести.

Имеется и обратная сторона — излишнее закаливание наделяет металл чрезмерной хрупкостью, но её так же можно устранить собственными силами, подвергнув изделие отпуску.

Закалка нужной степени не даст металлу легко гнуться, и в то же время не позволит ему крошиться. Как правильно термически обработать стальное изделие, чтобы этого добиться самостоятельно — тема нашего обзора способов закалки.

Что происходит с металлом при закалке

Закалка по сути — это раскаливание докрасна либо добела, в зависимости от материала, уже готового изделия, или же его частей, с последующим быстрым охлаждением — одиночным или же поэтапным, с целью повысить степень его прочности.

Ответ на вопрос — почему закаливание усиливает прочность материалов, был точно дан лишь после изучения кристаллического строения их решётки. До этого мастера без достоверного понимания механизма, что представляет собой закалка металла, опытным путём пришли к выводам о том, что она повышает твёрдость по сравнению с сырым материалом.

- При раскаливании металлов и сплавов выше критической точки происходит разрушение их первоначальной кристаллической структуры.

- Металл становится мягким, а кристаллы — подвижными и мелкозернистыми.

- После погружения в закалочную среду (резкое охлаждение), зёрна сохраняют мелкозернистую структуру, а связь между ними укрепляется.

Закалённый материал приобретает более плотную и поэтому прочную структуру, однако одновременно присоединяется хрупкость. Поэтому часто закаляют лишь наконечники, кромки режущей поверхности и иные рабочие части изделий, оставляя саму сердцевину пластичной, чтобы не терялась износостойкость и выдерживались нагрузки.

Как проверить металл на твёрдость

Для того, чтобы решить, нуждается ли конкретный материал в термической обработке, нужно выяснить степень его твёрдости. И только потом подбирать подходящий способ, как закалить металл в домашних условиях, чтобы получить желаемый баланс твёрдость/пластичность.

В сущности твёрдость металла — это степень его сопротивляемости на воздействие более прочного предмета.

Существуют лабораторные и промышленные методы, эталонные таблицы, но самой популярной и простой остаётся методика Роквелла, где с помощью вдавливания наконечника из алмаза либо шарика из высокопрочной стали на приборе проверяется степень углубления и соотносится со шкалой.

Но если точные цифры показателя по шкале твёрдости Роквелла не нужны, то можно на глазок прикинуть её для металла в домашних условиях. Для этого придётся вооружиться надфилем, если нужно проверить плоскую либо округлую поверхность, или же куском стекла, если требуется испытать острую кромку.

- Мягкий металл (не проходивший закалку сырец) почти без усилий берётся надфилем и не режет стекло, лишь слегка царапая.

- Относительно твёрдый металл (умеренная закалка) берётся надфилем тяжело, со значительными усилиями, на стекле оставляет чёткую уверенную борозду.

- Прочный металл (сильная закалка) надфиль уже отказывается брать, зато стекло поддаётся ему без усилий, сопровождая резку характерным хрустом.

Определившись с изначальной степенью твёрдости, можно подбирать способы для самостоятельной закалки стальных и металлических предметов, чтобы достичь желаемой прочности. Применив эти нехитрые тесты по окончании процесса, аналогично можно проверить полученную после закалки твёрдость, убедившись, что результат удовлетворителен.

Какими бывают разновидности бытовой закалки

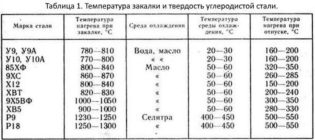

В зависимости от стоящей задачи и изначальной марки стали, проводят самостоятельную закалку различными методами, заставляя металл становиться настолько прочным, насколько это необходимо.

Эти разновидности процесса отличаются режимами охлаждения, наиболее подходящими под конкретный металл.

Если применить некорректный режим охлаждения, то результат получится неудовлетворительным, а изделие — испорченным.

- Закалка в единичной охладительной среде — наиболее излюбленный из-за простоты метод, однако его не стоит применять для металла с высоким (от 0,8%) содержанием углерода. Иначе, по причине появления внутренних напряжений в структуре, возникнут чрезмерная хрупкость и трещины, а само изделие может деформироваться. Поэтому такая методика годится лишь для низкоуглеродистого металла.

- Прерывистая, в 2 этапа, закалка с охлаждением в 2 разных средах — воде, а затем в масле либо на воздухе. Именно такая разновидность пригодна для высокоуглеродистого материала или же легированных сталей, потому что не приводит к появлению деформаций и трещин. По причине сложности метода, к нему стоит прибегать, чтобы закалить крупные изделия.

- Ступенчатая поэтапная закалка, когда после накаливания изделие помещают в горячую солевую ванну на несколько минут, обеспечивает ровное охлаждение по всему сечению, что предотвращает термическое напряжение, ведущее к трещинам и ломкости изделия. Далее металл остывает на воздухе. Такой способ лучше применять для тонких изделий с высоким содержанием углерода в материале.

- Поверхностная (частичная) закалка наделяет металлические изделия поверхностной прочностью и износостойкостью, при этом сохраняется пластичность сердцевины. Такой метод применим для деталей, на поверхность которых приходится значительная нагрузка.

- Закалка с последующим отпуском позволяет закалить изделие для придания ему твёрдости лишь на заданную глубину, а более глубокий слой оставить пластичным. Таким методом повышают прочность ударного инструмента.

К сведению! Не страшно, если получилась излишняя хрупкость — её можно устранить с помощью процедуры отпуска.

Какие закалочные среды подойдут под самостоятельную закалку

Выбор среды, где будет осуществляться процесс самостоятельной закалки, — столь же важный этап, как и собственно нагрев, поскольку в разных средах по-разному происходят реакции кристаллизации и полиморфных превращений.

https://www.youtube.com/watch?v=0vueOUKzTe4

В быту для закалочного охлаждения подходят для применения вода, масло, растворы солей и полимеров, воздух.

- Вода достаточно быстро способна охладить раскалённый материал, что при повышенном содержании углерода может повлечь некоторые недостатки — деформацию, хрупкость, растрескивание. Поэтому в воде закаляются низкоуглеродистые материалы, либо изделия при частичном закаливании.

- Минеральное масло намного медленнее, а поэтому равномернее, охлаждает раскалённую сталь, что минимизирует появление неравномерности структуры и её напряжения, и, соответственно, дефектов вследствие закалки. Обычно маслом охлаждается легированная сталь либо материал с высоким процентом углерода.

- Водные растворы хлорида либо гидроксида натрия, с концентрацией в районе 10%, гораздо равномернее охладят разогретое изделие, чем просто вода. Это позволит добиться одинаковой структурной трансформации по всему сечению металла. Больше подходит для закалочной обработки изделий из низколегированных и высокоуглеродистых сталей.

- Полимерные растворы (силикат, моющие средства) снижают скорость остывания материала, а поэтому уменьшаются дефекты и деформация изделия.

Для охлаждения вода берётся с температурой от 20º до 80ºС, масло — с температурой от 20º до 200ºС, солевые растворы — с температурой от 20ºС и до максимума.

Способы, как с помощью закалки самому повысить твёрдость металла

Чтобы произвести закалку либо отпуск, металл следует сильно нагреть — минимум до малинового цвета. Для этих целей оптимально подойдёт термопечь, а при её отсутствии — открытое пламя костра, газовой горелки, паяльной лампы, или же ток под высоким напряжением. Готовясь провести закаливание, нужно предварительно учесть многие моменты.

- Чем выше изначальная твёрдость материала, тем сильнее его требуется накалять.

- Чем больше у материала углерода в составе, тем медленнее должно производиться остывание.

- Если стоит задача закалить предмет целиком, то ему потребуется равномерный нагрев по всей поверхности.

- Не нужно перегревать изделие, лучше избегать появления синих или чёрных вкраплений на раскалённой поверхности.

- Заранее готовятся щипцы и тара с охладителем (охладителями, если их несколько).

Полную, тотальную закалку лучше производить на пламени костра из углей — они долго держат высокий жар, а кострище позволит целиком поместить туда габаритную деталь и равномерно её разогреть.

Частичное закаливание, например режущей кромки, можно произвести с помощью паяльной лампы, ею же легко закаляются мелкие детали — болты, свёрла, гвозди.

Как только материал разогреется до необходимой точки, его тут же вынимают и перекладывают в охладитель (ванну, тару, сосуд).

С помощью подачи высокого тока на пластину с углеродом можно значительно повысить прочность наконечника металлического изделия, когда оно сделано из металла без углерода или с его низким процентом.

Важно! При работе с маслами будьте осторожны — они могут легко воспламеняться!

Процедуру закалки, если материал так и не приобрёл нужной прочности, можно повторять — но для этого всякий раз его придётся больше нагревать. Если же деталь получилась излишне хрупкой, то применяют отпуск.

Как самому убрать излишнюю твёрдость металла с помощью отпуска

Посредством отпуска уходит чрезмерная твёрдость и ломкость материала, приобретенная при закалке. Отпуск по сути — это тот же нагрев до критической точки и медленное охлаждение на воздухе, когда структурная решетка вновь изменяется.

- Отпуск при низких температурах требует несильного нагрева до 250ºС. Он убирает структурное напряжение и сохраняет высокую прочность. Подходит для режущего и колющего инструментария из углеродистого материала, а также для низколегированной стали.

- Отпуск при средних температурах уже требует интенсивного накала в интервале от 350ºС до 500ºС. Он позволяет добиться таких превращений атомов, когда структура становится однородно мелкозернистой, а посему — упругой и износостойкой. Такому отпуску подвергают детали под динамичной нагрузкой — рессоры, спирали.

- Отпуск при высоких температурах требует сильного накала в интервале от 500ºС до 700ºС. Тогда происходит структурный сдвиг, возвращающий излишне закалённой детали вязкость и пластичность с сохранением высочайшей прочности. Такого отпуска требуют детали для ударных нагрузок.

Резюмируя, следует уточнить картину процесса при отпуске. В первом случае в металле будет наблюдаться слабый распад, во втором — распад произойдет, а перестройка структуры не начнётся, в третьем — произойдёт перестройка структуры либо кристаллического строения зёрен.

Источник: https://pohod.info/navyki/kak-zakalit-metall-v-domashnih-uslovijah.html

Изготовление ножей в домашних условиях — отжиг, закалка стали, отпуск

Для многих людей холодное оружие является символом силы и мужественности. Именно это порой толкает домашних умельцев на самостоятельное изготовление некоторых его видов. Наиболее распространенным вариантом является нож. Сделать это изделие при наличии небольшого перечня электрического инструмента достаточно просто.

Технология изготовления ножа

Работу следует начать с подбора подходящего материала. Лезвие клинка должно удовлетворять некоторым обязательным требованиям:

- Быть удобным в эксплуатации для тех или иных целей (нож грибника и нож охотника – совершенно различные инструменты);

- Быть прочным, выдерживать возможные ударные нагрузки без разрушения клинка;

- Быть острым и максимально долго сохранять заточку;

- По возможности быть стойким к коррозии.

Вариантов заготовок для домашнего мастера достаточно много. Одним из наиболее доступных является плоский напильник. Даже инструмент со сработанной насечкой может быть легко превращен в удобный, практичный, долговечный нож.

Отжиг заготовки ножа

Основная сложность, связанная с приданием пластине рашпиля необходимой формы клинка связана с высокой твердостью детали. Конечно, можно обработать заготовку и на наждачном станке, но при этом придется потратить массу времени и израсходовать несколько камней.

Альтернативой является снижение твердости напильника. Для этого используется один из видов термической обработки сталей (обработки температурными режимами), имеющий название отжиг.

Он заключается в нагреве детали до сравнительно высоких температур (порядка 650 – 700 С), выдержке при этих температурах в течение нескольких часов и медленном охлаждении.

В домашних условиях отжечь заготовку для ножа можно, прогрев ее в дровяном костре, в духовке, в камине или в печи, протопив их как следует вместе с уложенной в топку заготовкой и оставив металл до полного остывания отопительного прибора. При такой процедуре твердость металла значительно снижается, и он может быть обработан как ручным слесарным инструментом, так и электрическим.

Добившись оптимального снижения твёрдости , с помощью болгарки изготовьте заготовку будущего ножа.

Проектирование ножа и придание формы

Одной из наиболее сложных задач в изготовлении ножа является проектирование его формы. Самым простым решением для начинающего ножестроителя будет скопировать очертания с любого понравившегося изделия. Лучше всего обратить внимание на модели с простыми формами, поскольку повторить сложные элементы, чаще всего отрицательно влияющие на функционал, в домашних условиях будет проблематично.

Имея определённый опыт в изобразительном искусстве, можно нарисовать уникальный авторский проект. При этом следует обратить внимание на гармоничность линий и сочетание форм рукояти и клинка.

Наиболее распространённой ошибкой при проектировании является «перелом» по линии обуха в месте их стыковки.

Если специфика применения (как, например, у обвалочного или шкуросъёмного ножей) не требует именно такого сочленения, то лучше всего будет выполнить переход по прямой линии или плавной дуге.

Следующий момент – это длина рукояти. У большинства производителей этот параметр составляет 110 – 120 мм и почти не зависит от длины клинка. В любом случае, даже если нож делается под свою руку, желательно соблюдение такого допуска.

Не стоит также увлекаться количеством и глубиной подпальцевых выемок и упоров. Это снижает удобство работы обратным хватом и вполне может перевести изделие в разряд холодного оружия.

Для соответствия выбранной форме предварительно изготовьте простой картонный шаблон и контролируйте правильность работы, сверяясь с ним.

Одной из обязательных частей ножа является рукоятка. Для ее изготовления наибольшее распространение получили различные породы древесины. В нашем варианте использованы дубовые накладки, которые будут соединены латунными заклепками. Для их установки в хвостовой части заготовки необходимо просверлить три отверстия. Выполнить эту работу с отожженным металлом не составит труда.’

Выбор формы спусков

Геометрия спусков или форма поперечного сечения клинка выбираются исходя из назначения ножа и предполагаемой сферы применения. Чаще всего встречаются такие профили:

- Прямой клин от обуха. Сечение представляет собой равнобедренный треугольник. Наиболее универсальная форма, сочетающая в себе устойчивость режущей кромки к ударам умеренной силы и невысокое сопротивление во время реза.

- Вогнутые спуски. Такой профиль характерен для опасных бритв: очень нежная режущая кромка, не терпящая ударов и боковых нагрузок, высокие режущие качества. Ножи с таким профилем удобны при небольшой глубине реза, с ее увеличением значительно возрастает сопротивление.

- Выпуклая линза. Наиболее простой в освоении профиль. Линзовидные клинки предназначены для тяжёлых работ и особенно популярны у туристов и выживальщиков. Один из самых известных примеров – шведский Fallkniven «F1»

Существуют также несимметричные спуски, например, у традиционных японских ножей, которыми пользуются профессиональные повара. Для их выведения необходим определенный опыт и специальное оборудование.

Закалка стали в домашних условиях

Перед сборкой, заточкой и полировкой клинка ножа необходимо вернуть металлу его былую твердость. Для этих целей применяется еще один вид термообработки – закалка. Многие слышали о ней, но не многие выполняли ее на практике, поэтому закалку стали своими руками обсудим более подробно.

Технологически закаливание стали заключается в нагреве ее до высоких (около 900 С) температур и быстром охлаждении, как правило, в жидком охладителе. В качестве последних наиболее доступны машинное масло (отработка) или вода.

Секреты закалки: источник тепла

Существует несколько вариантов приспособлений, способных довести нагрев стальной детали до желаемого температурного порога. Идеальный вариант – муфельная печь промышленного или самостоятельного изготовления.

При отсутствии подобного инструмента возможно использование еще одного домашнего помощника – паяльной лампы.

Достаточно мощная струя пламени позволяет легко прогреть детали небольшой толщины до требуемой температуры. Не забывайте перемещать горелку вдоль закаляемой пластины для достижения равномерного прогрева.

Кроме этого возможно использование обыкновенного древесного угля вкупе с паяльной лампой.

Для этого выкопайте небольшое углубление в почве, засыпьте туда уголь, в который уложите на ребро закаляемые пластины ножей.

Прогревайте лампой уголь вместе с пластинами до достижения последними требуемого нагрева. Подобный способ предохраняет быстрое остывание непрогреваемой части заготовки и ее перегрева.

Третий вариант – изготовление небольшого горна. Он может быть как угольным, так и газовым. Главные конструктивные элементы приспособления – корпус и источник нагнетаемого воздуха.

Основу угольного горна можно изготовить из стального листа толщиной 10 мм с приваренным в нижней части обрезком трубы диаметром около 20 см и выводом от нее для подключения шланга от выходного отверстия бытового пылесоса.

В листе не забудьте просверлить несколько отверстий достаточного диаметра для подачи воздуха. В качестве топлива применяется древесный (мангальный) или каменный уголь.

Секреты закалки: температура нагрева

Один из самых важных моментов при самостоятельной закалке стали – достижение заготовкой оптимальной температуры нагрева. В производственных условиях эта величина контролируется специальными высокотемпературными термометрами. В быту же лучше использовать старинные, дедовские способы.

Первый из них – определение температуры по цвету накала заготовки. Замечено, что при нагревании металл изменяет свой цвет в зависимости от достижения той или иной температуры. Для закалки стали наиболее оптимален светло-вишневый или малиновый, что соответствует нагреву в 800-850 С.

Второй способ – изменение магнитный свойств. Еще одно свойство стали при нагреве – изменение ее магнитных свойств. Достаточно прислонить нагретую заготовку к сильному магниту и отсутствие «притяжения» между ними так же даст сигнал о достаточности нагрева заготовки.

Секреты закалки: охлаждение

Для охлаждения нагретой до нужных температур заготовки возьмите удобную по объему емкость и налейте в нее отработку. Держа нож за хвостовик клещами с длинными рукоятками, опустите его в масло и подождите некоторое время. Вязкость жидкости обеспечивает оптимальное течение теплообмена. Будьте осторожны, на поверхности масло может воспламениться!

Второй способ охлаждения – использование воды. При этом чистую жидкость лучше не использовать. Перед работой растворите в ней несколько ложек поваренной соли или примените рассол для охлаждения металла. В старину, когда соль имела очень высокую цену, кузнецы в качестве соляного раствора применяли собственную мочу.

Одним из неприятных моментов, иногда возникающих во время закалки, является поводка клинка или его деформация, возникающая из-за неравномерного нагрева или охлаждения. Чтобы избежать ее, клинок лучше всего опускать в охлаждающую среду строго вертикально режущей кромкой вниз.

Секреты закалки: отпуск

Закалка имеет на только положительное, с точки улучшения эксплуатационных свойств стали, свойство, заключающееся в увеличении твердости в несколько раз, но и отрицательное, состоящее в увеличении хрупкости заготовки.

Другими словами при ударе закаленного ножа по металлу, камню, дереву или кости лезвие его может легко расколоться. Во избежание этого используют третий вид термообработки, называемый отпуск.

Заготовку необходимо нагреть до температуры 180 – 200°С, выдержать в течение часа и охладить на воздухе.

Многие домашние мастера отпускают калёные ножи из напильников в расплаве свинца, однако из-за более высоких температур (температура плавления свинца 327 °С) это может вызвать значительное снижение твёрдости и потерю режущих свойств. Лучше всего воспользоваться обыкновенной газовой или электрической духовкой, если удастся уговорить хозяйку дома.

Сборка самодельного ножа

Выполнив все указанные выше операции и доведя сталь ножа до необходимой твердости, переходим к сборке. Подгоняем форму накладок к хвостовику ножа и вырезаем дополнительно две вставки из кожи.

Затем смазываем детали клеем, устанавливаем на клею латунные вставки и оставляем сушиться на несколько часов.

Крайнюю вставку лучше изготовить не из стержня, а из трубочки требуемого диаметра. Это поможет крепить готовое изделие при эксплуатации на кожаный ремешок, что предохранит его потерю в походах, на рыбалке или охоте.

После высыхания клея тщательно обработайте рукоятку и лезвие наждачной бумагой. Для защиты клинка от коррозии его достаточно хорошо отполировать после окончательной заточки и доводки.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Источник: http://stroi-specialist.ru/razlichnye-samodelki/izgotovlenie-nozhej.html

Закалка и отпуск стали. Цвета каления и побежалости

Возможно, вам не раз приходилось слышать эти термины, когда речь шла о кованых ножах, да и вообще о сталях. Настало время разобраться, что же они означают.

Закалка, по своей сути – это нагрев готового изделия до определенной температуры с последующим охлаждением с определенной скоростью, а отпуск – это следующий за закалкой дополнительный нагрев до более низких температур с иных режимом охлаждения; каким именно, зависит от марки стали. Скорость регулируется т.н. «закалочной средой» – жидкостью, в которой клинок охлаждается с определенной скоростью: машинное масло, солевые растворы, поток воздуха с и т.п. Например, масло охлаждает со скоростью примерно в 6 раз меньшей, чем циркулирующая вода.

Чтобы перейти к конкретным цифрам, нужно понять, зачем вообще нужны эти два процесса.

Что улучшает правильная закалка стали

Если спросить среднестатистического человека, который не имеет отношения к ковке ножей, на вопрос «Что дает закалка?» он первым делом скажет о прочности. В целом, он будет прав, хотя из нескольких качеств, которые улучшает закалка, лидировать будет все-таки твердость. Но обо всем по порядку.

- Твердость клинковых сталей, как правило, измеряется по шкале Роквелла (HRC); европейские ножи чуть не дотягивают до показателя в 60 HRC, азиатские чуть переваливают за эту отметку. Если мы будем царапать друг о друга два одинаковых сплава различной твердости, следы останутся на том, что мягче; таким образом, твердость дает нам понятие о том, как хорошо сплав сопротивляется механическим повреждениям.

- Прочность обычно подразумевает стойкость стали к разрушению (на изгиб, на удар и т.д.) – для ножа это важно, когда мы, к примеру, проверяем его «на изгиб». Если сталь сыровата, то клинок после сгибания частично останется деформированным. Правда, если сталь перекалена, будет еще хуже – клинок сломается; поэтому при закалке важно соблюдать золотую середину.

- Упругость. Это как раз то, о чем мы говорили чуть выше – способность возвращать исходную форму после снятия нагрузки. Если закалка сделана по всем правилам, с этим показателем все будет в порядке: при изгибе примерно на 10 градусов (а для тонких кухонных ножей и до 30) клинок вернет изначальную форму.

- Износостойкость. Правильный режим закалки улучшает все показатели, которые входят в это понятие: способность сопротивляться механическому и абразивному износу, способность держать заточку и стойкость к ударным нагрузкам.

Главное в погоне за всеми этими качествами – достичь закалкой такого компромисса всех вышеуказанных свойств, чтобы нож и резал хорошо, и был прочен.

Как делают закалку и отпуск

После того, как заготовке клинка придали необходимую форму, ее закаляют. Конечно, все очень индивидуально для разных марок сталей, для конкретных изделий, но в среднем мастера называют температурой нагрева под закалку около 700–800 градусов Цельсия. Оптимальный цвет изделия в таком случае будет алым или вишневым.

Если краснота уходит, уступая место оранжевым и желтым оттенкам, температура, скорее всего, перевалила за отметку 1 100 градусов – это для большинства сталей уже многовато.

Белый цвет говорит о том, что температура достигла как минимум 1 300 градусов, и для закалки она не подходит – при ней произойдет перекал; в этом случае вернуть стали прочность будет невозможно.

Именно эти цвета и называются цветами каления. Мы встретимся с ними еще раз – когда будем рассматривать отпуск.

Цвета каления показывают нам температуру, которой достигла заготовка. Их не следует путать с цветами побежалости – оттенками окислов

Когда клинок закален, он приобретает высокую твердость, но теряет при этом в прочности. Теперь прочность необходимо вернуть: этой цели и служит отпуск.

Отпуск, как мы помним, это повторное нагревание до более низких температур с последующим охлаждением; добавим к этому, что между повторными нагреваниями следует и полное остывание клинка – естественным путем или же путем охлаждения его в солевом растворе или масле. Температуру нагрева для отпуска выбираем следующим образом.

- Высокотемпературный отпуск, скорее всего, нам не нужен – он делается для деталей, которые подвергаются не столько деформациям, сколько ударным нагрузкам, а это явно не относится к ножам. Тем не менее, скажем о нем, что его температурные границы – это 500–680 градусов.

- Среднетемпературный отпуск – это прогрев до 350–500 градусов; это тоже много, подойдет разве что для метательных ножей.

- Низкотемпературный отпуск – то, что нужно. Прогрев здесь идет до 250 градусов. Конечно, нож не будет таким стойким к боковым ударным нагрузкам, но ведь это нам и не нужно: мы уже достигли необходимой твердости при закалке, а сейчас нас интересует прочность. При такой температуре она получится в самый раз.

Нужную температуру снова покажут цвета каления: оптимальным в данном случае (для ножа) будет светло-желтый цвет.

После каждого этапа, на котором появляются продукты окисла (цвета побежалости), изделие следует охлаждать в соленой воде или масле. В чистой воде заготовку не следует охлаждать ни после закаливания, ни во время отпуска – из-за слишком высокой скорости охлаждения изделие может дать трещины.

Ни вода, ни масло полностью не соответствуют необходимым требованиям к закалке углеродной стали: быстрое охлаждение до 550 °С и более медленное с 300 °С до 200 °С. Поэтому воду используют в комбинации с маслом: сперва в воду, а потом в масло. Такой способ применяют на инструментальных сталях и именуют «в масло через воду».

А вот легированные стали можно закалять только в масле.

Цвета побежалости на клинке коллекционного ножа «Зомби»– неудаленные после отпуска окислы

Выбор стали для закалки

Для начала условно разделим все стали на высокоуглеродистые и легированные.

Все стали – это сплавы железа с углеродом и различными легирующими элементами; от того, преобладает ли в ней один углерод или в значительном количестве присутствуют и легирующие элементы, и будет зависеть название стали.

Нельзя сказать, что та или иная группа хуже или лучше поддается закалке; у них изначально очень разные характеристики и разные задачи, поэтому мы просто расскажем о закаливании тех и других сталей.

Закалка углеродистых сталей

С этой сталью, как и с изделиями из нее, накоплен огромный опыт работы. Сама по себе она требует меньших температур закалки, чем легированная различными элементами – у нее и без этого довольно высокие показатели твердости и прочности, которые так ценятся на рынке.

- Низкоуглеродистые стали закаливают при температурах от 727 до 950 °С.

- Средне- и высокоуглеродистые стали закаливают при температурах от 680 до 850 °С.

Нужно помнить, что стали с совсем низким содержанием углерода закалке вообще не поддаются.

Если мы желаем изготавливать и закалять в домашних условиях клинок из углеродистых сталей, нам подойдут следующие марки.

Российские:

Американские:

Эти марки при правильной термообработке характеризуются большой прочностью и твердостью, хотя и низкой устойчивостью к коррозии.

Закалка легированных сталей

Помимо железа и углерода в таких сталях содержится значительное количество различных легирующих элементов, которые придают сплаву особые свойства, нужные в той или иной сфере.

- Хром превращает сталь в коррозионностойкую, если его содержание превышает 12–16 %.

- Молибден и никель повышают прочность стали и ее способность выдерживать высокие нагрузки.

- Ванадий улучшает износостойкость сплава и придает клинкам из него способность держать необычайно острую заточку.

Ввиду наличия в сплаве этих элементов сталь обладает худшей теплопроводностью, чем чистая углеродистая, поэтому: 1) для нагрева и охлаждения ей понадобится больше времени – если ускорять процесс искусственно, то по сплаву могут пойти трещины; 2) для закалки ей нужна большая температура – от 850 до 1 100 °С.

К сожалению, правильная термообработка сложнолегированных сталей достаточно трудна, так как для придания клинку высоких рабочих свойств нужны и точная температура, и специальное оборудование для глубокого охлаждения. Поэтому закалить их качественно «на глазок» не получится.

https://www.youtube.com/watch?v=q-YBmkKjmkc

К наиболее распространенным маркам относятся следующие:

- 420;

- 440А;

- D2;

- ATS34;

- CPM S320V.

О последнем образце можно сказать, что он исключительно износостоек.

Закалка ножевой стали в домашних условиях

Для простых углеродистых сталей даже в кустарных условиях можно сделать удовлетворительную закалку, главное – вооружиться правильными знаниями.

В качестве исходников можно использовать отслужившие инструменты, рессоры и напильники; следите, чтобы на них не было ржавчины. Заготовка из новенького переплавленного металла, конечно, лучше, так как детали, которые долго служили, имеют такое качество, как усталость, что снижает их прочность.

Хотя для качественных материалов достаточно провести отжиг, который заключается в нагреве стали, выдержке при определенной температуре и последующем медленном охлаждении вместе с печью или в песке со скоростью два-три градуса в минуту.

В результате отжига образуется устойчивая структура, свободная от остаточных напряжений.

И для отжига, и под нагрев детали под закалку можно использовать самодельный горн из ямы, обложенной кирпичами, из паяльной лампы и трубы. В идеале, конечно, пользоваться муфельной печью.

Проверить в домашних условиях, дошла ли закалка до нужной степени, просто: можно провести напильником по закаленному изделию – если закалка не прошла до конца, напильник просто прилипнет к ножу. Перекал проверятся в кустарных условиях сильным ударом заготовки по твердому предмету – камню или рельсу: перекаленный клинок разлетается при таком ударе на части.

Источник: https://www.tojiro.ru/clients/blog/kukhonnye-nozhi/zakalka-i-otpusk-stali-tsveta-kaleniya-i-pobezhalosti/

Закалка ножа в домашних условиях

Нож – незаменимый инструмент для человека практически с того самого момента, когда человечество научилось создавать колюще — режущие предметы. С древних времен люди обрабатывали металлы для своих нужд.

Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности.

За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

Особенности

В основе термической обработки лежит процесс полиморфного превращения. При нагреве до определённой температуры кристаллическая решетка металла изменяется и принимает другую форму. После этого инструмент подвергают резкому охлаждению, чаще всего в воде.

За счет полиморфного превращения увеличивается твердость, но существенным минусом является снижение прочности. Не допустить это поможет отпуск – еще один вид термообработки. В таком случае температуру понижают медленно, чтобы снять напряжение в структуре.

Существуют и другие виды закаливания, например, без перехода кристаллической решетки из одной формы в другую.

Не каждый нож можно нагревать. Для этой процедуры обычно подходят клинки из нержавеющей стали или же сплавы. У них мартенситная структура и высокая твердость. Если использовать технологию отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее изделие можно применять в различных сферах.

Можно закалить или весь кинжал целиком, или какую-то его определенную часть, которая и должна быть самой прочной. На этом основано деление процесса на два вида: локальный и глобальный.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом. Иногда в качестве примесей могут быть и другие химические элементы, например, хром, никель, молибден, ванадий и др. Исходя из массовой доли углерода в сплаве, существуют разные виды сталей: высокоуглеродистая, легированная, конструкционная и т. д.

Важно помнить, что низкое содержание углерода в составе увеличивает пластичность, а значит, предмет будет тверже и прочнее, но ему грозит быстрое изнашивание и коррозия.

Как изготовить камеру для закаливания металла?

Если дома присутствует муфельная печь, то своими руками очень просто закалять стальной нож. В печи можно обрабатывать различные металлические изделия и придавать им необходимые характеристики.

Для ее создания используют специальную глину, которая обязательно должна обладать огнеупорным свойством. Из нее лепят камеру и ее стенки не должны по толщине превышать 1 см.

Размеры печки для комфортного домашнего использования составляют 210*105*75 мм.

Прежде чем изготавливать печь, необходимо создать картонную основу и тщательно пропитать ее парафином во избежание прилипания. Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Обе глиняные части сушатся на воздухе. Окончательно удалить остатки влаги возможно, подвергнув детали стоградусной температуре в печи, а затем поднимают нагрев до 900 градусов и обжигают камеру и дверь. Впоследствии их оставляют медленно остывать, не вынимая из печи.

Дверку при помощи напильника и петли присоединяют к камере. Она должна открываться горизонтально. Не стоит забывать про шлифовку.

На следующем этапе на камеру накручиваются 18 метров нихромовой проволоки, причем ее толщина должна составлять строго 0,75 мм. Первый и последний витки проволоки скручивают и, кроме этого, намазывают все расстояние между витками глиной, чтобы не было риска возникновения короткого замыкания.

После этого на дверцу необходимо установить керамическую деталь, используя болты и прокладки. Необходимо использование асбестовой крошки для того, чтоб заполнить углубления и отверстия между элементами нагревания и каркасом.

Кроме вышеперечисленного, нужно сделать разъем и шнур с вилкой стандартного размера.

Очень удобно просверлить в камере пару дырок диаметром 1 и 2 см и приделать к ним маленькие металлические шторки. Дырочки нужны для установления термопары, а также наблюдением за процессом нагрева.

В итоге созданная закалочная печка весит примерно 10 кг.

Для облегчения понимания можно посмотреть видео:

Закалка стали в домашних условиях

Закаливать нож в домашних условиях не представляет большой трудности, если делать все правильно.

Предмет можно закалить на открытом огне, например, на костре, что достаточно легко выполнимо. Для этого процесса необходим огонь, две емкости, само изделие для закалки и кузнечные клещи (или что-то, похожее на них). В тары помещается масло, а в другую – вода.

После зажигания костра на раскаленные угли кладут предмет. Важно знать, что пламя должно быть окрашено в малиновый цвет, но ни в коем случае не в белый. Если огонь белого цвета, то есть риск перегрева ножа. Также на его кромке ножа не должно быть черных пятен и синего цвета. Таким образом, при закаливании необходимо быть очень внимательным, чтоб не испортить предмет.

На втором этапе инструмент вытаскивают из костра и, осторожно держа его при помощи клещей, начинают опускать в масло. Частота опускания – примерно на 3 секунды. По мере остывания промежуток увеличивается. Действия должна быть четкими и резкими.

На третьем этапе закаленный нож опускают в тару с водой. При этом необходимо ее немного взбалтывать. Очень важно помнить, что маленькие остатки масла на инструменте могут неожиданно загореться при помещении в воду.

Таким образом, если соблюдать все условия, в первую очередь осторожность и внимательность, то закаливание лезвия пройдет без происшествий.

Источник тепла

При закалке можно использование разнообразных закаливающих приборов: муфельная печь, паяльная лампа, газовая горелка, горн.

Муфельная печь является оптимальным вариантом, так как продукты сгорания никаким образом не воздействуют на клинок, а помимо этого нагрев постоянный и равномерный.

За неимением печки можно использовать паяльную лампу, но для поддержания равномерного нагрева придется сделать своеобразный шалашик из кирпичей.

Иногда можно соорудить открытый горн, представляющий собой ямку в земле, которую необходимо обложить кирпичами. Внутри ямки разводится костер.

Температура нагрева

Очень важно соблюдать правильную температуру – если она будет слишком низкая, то изделие не закалится до конца, же перегреется и деформируется или треснет.

- Низкоуглеродистая сталь нагревается при температуре 727–950°С.

- Высокоуглеродистая – 680–850°С.

- Если в составе стали содержатся легирующие элементы, то температура должна быть 850–1150°.

Охлаждение

От правильного подбора охлаждающей среды зависит очень многое, ведь для различных стальных изделий необходимы разные виды охлаждения. Например, для низколегированных сталей необходимо охлаждение в водных растворах, в отличие нержавейки – для нее используют неводные, например, масляные растворы. Неправильный выбор охлаждения способен испортить клинок.

Отпуск

Уже упоминалось, что после закалки предмет может стать хрупким, что ограничит круг его функций. Для предотвращения этого используют так называемый отпуск, при помощи чего можно вернуть ножу его прочность.

Отпуск в своей сути является повторным нагревом изделия, но на этот раз охлаждение идет медленно, вплоть до остывания на воздухе естественным путем. Отпуск классифицируют по-разному в зависимости от температуры. То, что подойдет одному предмету, не сгодится для другого и наоборот. Для лезвия оптимально использование низкотемпературного отпуска – до 250 градусов.

Правила качественной закалки

- При помещении ножа в довольно агрессивную среду следует помнить о рукояти, необходимо позаботиться, чтоб она не пострадала.

- Очень просто можно проверить, хорошо ли закален клинок – прислонить к лезвию напильник и подвигать его. Если оно гнется и кажется липким, то процесс закалки не прошел до конца, а значит, необходимо повторить процедуру.

- По звуку во время обработки можно определить, готов образец или нет. Если слышны звуки, похожие на свист, но закалка готова и можно переходить к охлаждению.

Опускать лезвие можно только вертикально и плотной частью вниз, полностью неподвижно. Если соблюдать это правило, то нож не деформируется и не испортится. - Если толщина ножа очень значительна, то можно применить способ закалки в графите. Плюс этого метода в том, что нагреву подвергается исключительно режущая часть изделия.

- Не рекомендуется окунать нож в чистую воду, в нее следует добавить соль. Такой прием поможет избежать трещин.

Источник: https://oxmetall.ru/termo/zakalka-nozha-v-domashnih-usloviyah