Содержание

4. ИСПЫТАНИЕ ВНУТРЕННИХ САНИТАРНО-ТЕХНИЧЕСКИХ СИСТЕМ

4.1. По завершении монтажных работ монтажными организациями должны быть выполнены:

испытания систем отопления, теплоснабжения, внутреннего холодного и горячего водоснабжения и котельных гидростатическим или манометрическим методом с составлением акта согласно обязательному приложению 3, а также промывка систем в соответствии с требованиями п. 3.10 настоящих правил;

испытания систем внутренней канализации и водостоков с составлением акта согласно обязательному приложению 4;

индивидуальные испытания смонтированного оборудования с составлением акта согласно обязательному приложению 1;

тепловое испытание систем отопления на равномерный прогрев отопительных приборов.

Испытания систем с применением пластмассовых трубопроводов следует производить с соблюдением требований СН 478-80.

Испытания должны производиться до начала отделочных работ.

Применяемые для испытаний манометры должны быть поверены в соответствии с ГОСТ 8.002-71.

4.2. При индивидуальных испытаниях оборудования должны быть выполнены следующие работы:

проверка соответствия установленного оборудования и выполненных работ рабочей документации и требованиям настоящих правил;

испытание оборудования на холостом ходу и под нагрузкой в течение 4 ч непрерывной работы. При этом проверяются балансировка колес и роторов в сборе насосов и дымососов, качество сальниковой набивки, исправность пусковых устройств, степень нагрева электродвигателя, выполнение требований к сборке и монтажу оборудования, указанных в технической документации предприятий-изготовителей.

4.3. Испытания гидростатическим методом систем отопления, теплоснабжения, котлов и водоподогревателей должны производиться при положительной температуре в помещениях здания, а систем холодного и горячего водоснабжения, канализации и водостоков — при температуре не ниже 278 К (5 °С). Температура воды должна быть также не ниже 278 К (5 °С).

Системы внутреннего холодного и горячего водоснабжения

4.4. Системы внутреннего холодного и горячего водоснабжения должны быть испытаны гидростатическим или манометрическим методом с соблюдением требований ГОСТ 24054-80, ГОСТ 25136-82 и настоящих правил.

Величину пробного давления при гидростатическом методе испытания следует принимать равной 1,5 избыточного рабочего давления.

Гидростатические и манометрические испытания систем холодного и горячего водоснабжения должны производиться до установки водоразборной арматуры.

Выдержавшими испытания считаются системы, если в течение 10 мин нахождения под пробным давлением при гидростатическом методе испытаний не обнаружено падения давления более 0,05 МПа (0,5 кгс/см2) и капель в сварных швах, трубах, резьбовых соединениях, арматуре и утечки воды через смывные устройства.

По окончании испытаний гидростатическим методом необходимо выпустить воду из систем внутреннего холодного и горячего водоснабжения.

4.5.

Манометрические испытания системы внутреннего холодного и горячего водоснабжения следует производить в следующей последовательности: систему заполнить воздухом пробным избыточным давлением 0,15 МПа (1,5 кгс/см2); при обнаружении дефектов монтажа на слух следует снизить давление до атмосферного и устранить дефекты; затем систему заполнить воздухом давлением 0,1 МПа (1 кгс/см2), выдержать ее под пробным давлением в течение 5 мин.

Система признается выдержавшей испытание, если при нахождении ее под пробным давлением падение давления не превысит 0,01 МПа (0,1 кгс/см2).

Системы отопления и теплоснабжения

4.6. Испытание водяных систем отопления и теплоснабжения должно производиться при отключенных котлах и расширительных сосудах гидростатическим методом давлением, равным 1,5 рабочего давления, но не менее 0,2 МПа (2 кгс/см2) в самой нижней точке системы.

Система признается выдержавшей испытание, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см) и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах и оборудовании.

https://www.youtube.com/watch?v=ruN3puj3EyU

Величина пробного давления при гидростатическом методе испытания для систем отопления и теплоснабжения, присоединенных к теплоцентралям, не должна превышать предельного пробного давления для установленных в системе отопительных приборов и отопительно-вентиляционного оборудования.

4.7. Манометрические испытания систем отопления и теплоснабжения следует производить в последовательности, указанной в п. 4.5.

4.8. Системы панельного отопления должны быть испытаны, как правило, гидростатическим методом.

Манометрическое испытание допускается производить при отрицательной температуре наружного воздуха.

Гидростатическое испытание систем панельного отопления должно производиться (до заделки монтажных окон) давлением 1 МПа (10кгс/см2) в течение 15 мин, при этом падение давлении допускается не более 0,01 МПа (0,1 кгс/см2).

Для систем панельного отопления, совмещенных с отопительными приборами, величина пробного давления не должна превышать предельного пробного давления для установленных в системе отопительных приборов.

Величина пробного давления систем панельного отопления, паровых систем отопления и теплоснабжения при манометрических испытаниях должна составлять 0,1 МПа (1 кгс/см2). Продолжительность испытания — 5 мин. Падение давления должно быть не более 0,01 МПа (0,1 кгс/см2).

4.9. Паровые системы отопления и теплоснабжения с рабочим давлением до 0,07 МПа (0,7 кгс/см2) должны испытываться гидростатическим методом давлением, равным 0,25 МПа (2,5 кгс/см2) в нижней точке системы; системы с рабочим давлением более 0,07 МПа (0,7 кгс/см2) — гидростатическим давлением, равным рабочему давлению плюс 0,1 МПа (1 кгс/см2), но не менее 0,3 МПа (3 кгс/см2) в верхней точке системы.

Система признается выдержавшей испытание давлением, если в течение 5 мин нахождения ее под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см2) и отсутствуют течи в сварных швах, трубах, резьбовых соединениях, арматуре, отопительных приборах.

Системы парового отопления и теплоснабжения после гидростатических или манометрических испытаний должны быть проверены путем пуска пара с рабочим давлением системы. При этом утечки пара не допускаются.

4.10. Тепловое испытание систем отопления и теплоснабжения при положительной температуре наружного воздуха должно производиться при температуре воды в подающих магистралях систем не менее 333 К (60 °С). При этом все отопительные приборы должны прогреваться равномерно.

При отсутствии в теплое время года источников теплоты тепловое испытание систем отопления должно быть произведено по подключении к источнику теплоты.

Тепловое испытание систем отопления при отрицательной температуре наружного воздуха должно производиться при температуре теплоносителя в подающем трубопроводе, соответствующей температуре наружного воздуха во время испытания по отопительному температурному графику, но не менее 323 К (50 °С), и величине циркуляционного давления в системе согласно рабочей документации.

Тепловое испытание систем отопления следует производить в течение 7 ч, при этом проверяется равномерность прогрева отопительных приборов (на ощупь).

КОТЕЛЬНЫЕ

4.11. Котлы должны испытываться гидростатическим методом до производства обмуровочных работ, а водоподогреватели — до нанесения тепловой изоляции. При этих испытаниях трубопроводы систем отопления и горячего водоснабжения должны быть отключены.

По окончании гидростатических испытаний необходимо выпустить воду из котлов и водоподогревателей.

Котлы и водоподогреватели должны испытываться гидростатическим давлением вместе с установленной на них арматурой.

Перед гидростатическим испытанием котла крышки и люки должны быть плотно закрыты, предохранительные клапаны заклинены, а на ближайшем к паровому котлу фланцевом соединении выкидного приспособления или обвода у водогрейного котла поставлена заглушка.

Величина пробного давления гидростатических испытаний котлов и водоподогревателей принимается в соответствии со стандартами или техническими условиями на это оборудование.

Пробное давление выдерживается в течение 5 мин, после чего оно снижается до величины максимального рабочего давления, которое и поддерживается в течение всего времени, необходимого для осмотра котла или водоподогревателя.

Котлы и водоподогреватели признаются выдержавшими гидростатическое испытание, если:

в течение времени нахождения их под пробным давлением не наблюдалось падения давления;

не обнаружено признаков разрыва, течи и потения поверхности.

4.12. Мазутопроводы следует испытывать гидростатическим давлением 0,5 МПа (5 кгс/см2). Система признается выдержавшей испытание, если в течение 5 мин нахождения под пробным давлением падение давления не превысит 0,02 МПа (0,2 кгс/см2).

Внутренняя канализация и водостоки

4.13. Испытания систем внутренней канализации должны выполняться методом пролива воды путем одновременного открытия 75 % санитарных приборов, подключенных к проверяемому участку в течение времени, необходимого для его осмотра.

Выдержавшей испытание считается система, если при ее осмотре не обнаружено течи через стенки трубопроводов и места соединений.

Испытания отводных трубопроводов канализации, проложенных в земле или подпольных каналах, должны выполняться до их закрытия наполнением водой до уровня пола первого этажа.

Источник: http://www.kolodec24.ru/zakony/snip-3-05-01-85/4-ispytanie-vnutrennix-sanitarno-texnicheskix-sistem/

Применение манометров в системе отопления

Манометр – это прибор, который определяет давление жидкостей и газов. Принцип его действия основан на уравновешивании действия газообразной или жидкой среды силой деформации мембраны или пружины. Этот прибор – один из обязательных элементов контроля параметров большинства инженерных коммуникаций.

Так, манометр для системы отопления нужен для мониторинга избыточного давления внутри котла и труб (см. Давление в системе отопления частного дома).

При этом они способны и просто информировать о состоянии теплоносителя, и передавать сигнал, блокирующий работу оборудования с целью предотвращения аварийной ситуации.

Установка прибора в системе отопления

Манометры монтируются с помощью специальных трехходовых фитингов. Благодаря им приборы меняются и обслуживаются без остановки всей отопительной системы.

При этом с учетом разного давления на каждом участке, внутри оборудованного отопительным котлом дома (или квартиры) может устанавливаться больше одного манометра.

Наличие нескольких приборов упрощает и манометрическое испытание трубопроводов, которое периодически проводится для контроля надёжности отопления.

Процесс установки манометра не представляет особой сложности для большинства людей – работы не требуют ни особого опыта, ни специализированных инструментов. Для монтажа прибора на специально предназначенный штуцер вполне достаточно наличия обычного слесарного набора. Впрочем, если выбран вариант с врезкой манометра в подающий трубопровод, для установки потребуется наличие сварочного аппарата.

Профессиональный гидравлический расчет систем отопления нужен не всегда, а только на крупных объектах.

Чтобы уберечь утеплитель от влаги, применяется гидроизоляция и пароизоляция, которые отличаются по своим характеристикам.

При использовании централизованного отопления установка прибора не входит в задачи пользователей – он размещается в составе гидроузла, обычно располагающегося в подвале здания. Идеальным местом для размещения манометра является участок непосредственно у котла. Между прибором и котлом нежелательно располагать другую арматуру (см. Как установить твердотопливный котел, обвязка).

Выбор манометра для системы отопления

Покупка и установка подходящего манометра – одна из главных задач при монтаже автономной отопительной системы. Неправильно вмонтированный прибор может стать даже причиной отказа в гарантийном обслуживании котла. А выбирать устройство можно из следующих вариантов:

- жидкостных моделей, самых простых, но не слишком подходящих для отопления;

- пружинных, к которым относится и манометр с термометром – прибор, позволяющий измерять ещё и температуру;

- мембранных;

- электроконтактных, тоже контролирующих температурный режим, но более дорогих;

- дифференциальных, объединяющих в себе параметры нескольких приборов.

Для автономных отопительных систем рекомендуется выбирать приборы с пружинными механизмами, в которых на изменение давления реагирует изгибающаяся и распрямляющаяся трубка, передвигающая стрелку по шкале.

При вполне удовлетворительной точности показаний они отличаются простотой конструкции (а значит, и меньшей вероятностью поломки) и неплохим диапазоном измерения. При этом они относятся и к самым недорогим манометрам.

Гидравлические и манометрические испытания

Перед началом работы любая отопительная система (включая автономную) должна быть испытана на герметичность и прочность. В процессе подготовки к проверке все трубы нужно обязательно промыть и осмотреть с наружной стороны. А по её результатам составляется акт гидростатического или манометрического испытания на герметичность. Без наличия такого документа запускать отопление в работу нельзя.

Твердотопливные гидролизные котлы отопления работают очень экономно.

Сделать гидрострелку своими руками, имея чертежи, не составляет труда.

Первый вид проверки – это заполнение всех трубопроводов обычной водой и повышение давления до номинального значения (см. Давление в системе отопления многоэтажного дома). Температура жидкости – не меньше 5 градусов. Манометрическое испытание предусматривает выполнение следующих действий:

- Заполнение труб водой;

- Удаление воздуха с помощью специальных приборов – воздухосборников;

- Включение гидравлического пресса для создания требуемого давления – 150% от нормального значения;

- Проверку работы системы на протяжении 5 минут. За это время величина давления (контролируемая с помощью манометров) не должна измениться больше, чем на 0,2 бар.

При обнаружении неисправностей в системе их следует устранить, после чего повторить испытания. Кроме того, такую же проверку рекомендуется проводить не реже 1 раза в 3 года. Это позволит не беспокоиться о надёжности работы отопления в здании и избежать аварийных ситуаций.

Источник: https://utepleniedoma.com/otoplenie/otopitelnoe-oborudovanie/manometry

Разводка труб. Гидростатические и манометрические испытания

Любые работы будь то: прокладка труб в ст-Петербурге или области, монтаж инженерных сетей, поточный ремонт инженерных сетей, устройство или ремонт систем канализации\отопления\водоснабжения. Все перечисленные виды работ выполняются специалистами нашей организации, ООО «ПитерРем», быстро, качественно, недорого.

Виды прокладки труб:

- наружная — трубы прокладываются сантехником по стенам, полам, потолкам. Крепятся на клипсы или хомуты

- внутрянняя — трубы убираются в стены, пол и потом штукатурятся

- комбинированная — когда трубы закрываются коробом

Механизм работы для всех гидравлических систем

как говорят мастера ПитерРем примерно одинаков; он предполагает нагревание теплоносителя в котле (генераторе тепла), откуда теплоноситель поступает в замкнутую цепочку из труб и отопительных приборов, проложенную по всему дому.

В качестве теплоносителя как правило используется вода; гораздо реже в этих целях применяются другие жидкости — так называемые «антифризы«, специальные незамерзающие жидкости.

Проходя все отопительные приборы цепочки, вода или другой теплоноситель отдает тепло каждому из них, после чего возвращается в котел, и затем весь процесс повторяется.

Схемы гидравлических систем отопления

различаются не только своими инженерными особенностями, но и принципами работы. По характеру движения теплоносителя, они разделяются на системы с естественной и принудительной циркуляцией. Первые применяются в небольших домах (50-150 м²), вторые — в традиционном строительстве (250 м² и больше).

- естественная циркуляция — вода нагревается в котле и поднимается по подающему вертикальному трубопроводу. По мере остывания вода тяжелеет, плотность ее увеличивается, и завершая круг, отдавшая тепло менее теплая вода возвращается к котлу по обратному трубопроводу. Такая система способна работать и без наличия электричества, но выглядит «не очень« в интерьере дома и «съедает« больше топлива.

- принудительная циркуляция — теплоноситель передвигается с помощью циркуляционного насоса, что позволяет использовать трубы меньших диаметров и не соблюдать уклоны. Циркуляционный насос лишь помогает теплоносителю преодолеть сопротивление трубопроводов. Система с принудительной циркуляцией более комфортна, теплом в такой системе можно управлять. Качество такой системы отопления выше, но здесь требуется бесперебойное электроснабжение.

Схемы разводки трубопроводов в системах отопления:

- Однотубные вертикальные системы — это всем известный пример разводки в советских многоквартирных домах. Горизонтальные однотрубные схемы имеют довольно узкую область применения (в основном, при обогреве больших помещений, вроде залов кинотеатров). Как говорят наши сантехники здесь, подающая однотрубная магистраль, последовательно обходит несколько отопительных приборов, находящихся на одном уровне, с небольшим уклоном в сторону движения воды. Вода остывает в каждом радиаторе и к последним в цепочке отопительным приборам приходит уже значительно охлажденной. Если вы хотите существенно сократить затраты на трубопроводы и их монтаж — то это схема для вас. Но если для вас главное — комфорт и эстетика интерьера, то нужно решиться в пользу двухтрубной системы как советуют наши мастера,которых можно вызвать в любой район города,для более подробной консультации.

- Проблемы с регулированием тепла индивидуально в каждом отопительном приборе. Иначе говоря, нельзя сделать ни горячее, ни холоднее, ни выключить радиатор вовсе.

- Необходимость использовать радиаторы разных размеров. Чтобы теплоотдача у всех радиаторов была примерно одинакова, первый в цепочке отопительный прибор, должен быть маленьким, а последний — большим.

- Невозможность осуществить в отдельных помещениях скрытую прокладку труб к радиаторам, потому что диаметр подающей трубы должен все время увеличиваться.

- Двухтрубные системы. Два трубопровода, прямой и обратный, присоединяются к отопительным приборам с помощью отводов. Вода, поступает в каждый радиатор одной температуры, что позволяет использовать радиаторы одного размера. Диаметры подающей и обратной труб, и также типоразмеры фасонных элементов (соединений) меньше, чем в однотрубных системах. Имеется возможность осуществлять скрытую прокладку трубопроводов в бетонной стяжке пола или под штукатуркой или в коробе плинтуса. Эти системы дают возможность регулировать теплоотдачу в комнате, для чего на каждом радиаторе устанавливается термостатический вентиль, с помощью которого процесс регулирования осуществляет автоматически. Еще одно преимущество двухтрубных схем состоит в том, что участки системы отопления здесь можно вводить в строй поэтапно, по мере строительства этажей. Вертикальные двухтрубные системы допускают также применение в домах с переменным уровнем этажей (то есть когда этажи выстраиваются по вертикали в шахматном порядке).

- варианты с верхней и с нижней разводкой.

- тупиковые двухтрубные системы и системы с попутным движением теплоносителя.

- двухтрубные системы с центральной высокотемпературной магистралью и коллекторами от которых трубы подводятся и отводятся к каждому радиатору отдельно. Это позволяет сократить диаметр труб и при прокладке отопительного контура отказаться от большого количества дорогостоящих фасонных элементов (тройников). Кроме того, коллекторная схема еще и тем выигрывает, что здесь легко увязать отдельные отопительные приборы по давлению. Несмотря на то, что из-за большего расхода труб и затрат на коллектор такая схема оказывается несколько дороже, чем традиционные двухтрубные схемы, коллекторная система приобретает все большую популярность в индивидуальном строительстве.

- Тройниковая разводка уменьшает общий метраж трубы, но увеличивается количество фитингов и типоразмеров труб — это усложняет монтажные работы.

- Коллекторная (лучевая) схема увеличивает расход трубы, но все места соединений труб (у коллектора и смесителя) остаются доступными — при необходимости (например, при обнаружении протечек или проведения ремонта в помещении) любой из лучей системы можно отключить, а дефекты можно быстро обнаружить и устранить. Уменьшается количество фитингов. Используются трубы меньшего диаметра, что позволяет сделать тоньше стяжку, сохранив жилой объем помещения. Кроме того, в коллекторной схеме не возникает резких перепадов в подаче воды при одновременном использовании нескольких сантехнических приборов, как это происходит при тройниковой разводке, (не меняется напор и температура воды при включении других кранов в квартире).

И лучевая, и периметральная разводка обе работают хорошо, но лучевая предпочтительнее для больших площадей.

Гидростатические и манометрические испытания

систем холодного и горячего водоснабжения должны производиться сантехником до установки водоразборной арматуры.

Величину пробного давления при гидростатическом методе испытания следует принимать равной 1,5 избыточного рабочего давления.

Гидростатические испытания:

- выдержавшими испытания считаются системы, если в течение 10 мин. нахождения под пробным давлением не обнаружено падения давления более 0,05 МПа (0,5 кгс/кв.см) и капель в сварных швах, трубах, резьбовых соединениях, арматуре и утечки воды через смывные устройства по окончании испытаний

- гидростатическим методом необходимо выпустить воду из систем внутреннего холодного и горячего водоснабжения

Манометрические испытания:

- систему заполнить воздухом пробным избыточным давлением 0,15 МПа (1,5 кгс/кв.

см)

- при обнаружении дефектов монтажа на слух, сантехнику следует снизить давление до атмосферного и устранить дефекты

- затем систему заполнить воздухом давлением 0,1 МПа (1 кгс/кв.

см)

- выдержать ее под пробным давлением в течение 5 мин

Система признается выдержавшей испытание, если при нахождении ее под пробным давлением падение давления не превысит 0,01 МПа (0,1 кгс/кв.см).

Источник: https://www.piterrem.ru/uslugi/razvodka-trub-gidrostaticheskie-i-manometricheskie-ispytaniya.html

Методики испытания систем отопления

Каждому застройщику известно о необходимости проведения испытаний системы отопления. СНиП данную процедуру регламентирует в зависимости от конфигурации и сложности отопительного контура.

В данной публикации будут подробно рассмотрены основные методики тестирования централизованных и автономных систем отопления (СО) многоквартирных и частных домов.

Цель проведения работ

В соответствии с нормативными документами, после завершения монтажных работ и тщательной промывки внутридомовой СО, должны быть выполнены проверки:

- Работоспособности и правильной установки каждого отдельного элемента СО.

- На соответствие расчетным параметрам по давлению и тепловым нагрузкам.

Тестирование СО производится применением одной из двух основных методик:

- Опрессовка гидростатическим способом.

- Манометрическим методом (Сжатым воздухом).

Гидравлические и пневматические проверки применяются для тестирования СО на герметичность. Тепловые испытания систем отопления необходимо проводить для проверки соответствия расчетной тепловой мощности, правильного и равномерного нагрева радиаторов и трубопровода.

к оглавлению ↑

Гидростатическое тестирование СО

Гидравлическое испытание системы отопления заключается в следующем: из нижней точки на обратном трубопроводе (обратке), трассу заполняют жидкостью (водой).

Это позволяет наиболее эффективно удалить воздух через открытые (автоматические) воздухоотводчики и расширительный бак. Данный тип проверки СО считается полностью безопасным, так как ее «обкатывают» в наиболее приближенных к рабочим условиях.

Следует понимать, что при возникновении аварийной ситуации (разгерметизации трассы) возможно затопление помещений.

Работы проводят в два этапа:

- Подача воды под давлением, равным 1,25 от расчетных показателей. Для корректности измерений давление в трубопроводе не должно быть меньше, чем 1,5 МПа. Данный этап считается успешным, если давление в трубопроводе не падает более чем на 0,5 кг/см2 на протяжении 10 и более минут.

- На втором этапе, тестирование считается успешно пройденным, если давления в контуре не меняется в последующие 120 мин. или его падение не превышает 20 КПа.

Важно: гидростатическое тестирование проводится без теплогенератора и расширительной емкости.

Паровые СО проверяют исключительно гидростатическим методом. Если расчетные параметры соответствуют 0, 07 МПа, то тестирование проводится напором воды, соответствующим 0,25 МПа.

Насосы испытывают только при заполнении трубопровода водой. Первоначально, насос запускается на холостом ходу на 35 мин., после – под нагрузкой, на 10-20 мин. Проверка считается пройденной, если насос проработал циклами: 1 час и 6 часов без критического нагрева и появления посторонних шумов.

Для проверки элеваторного узла следует применять начальное давление не менее 10 кг/см2. При успешном тестировании его повышают до рабочего. Испытания трубопроводов систем отопления следует проводить с соблюдением условий, регламентируемых правилами эксплуатации энергоустановок №115, а именно:

- Жидкость, которой заполняется контур, должна иметь температуру не выше 45°С, а воздух в помещении – не ниже + 5°С.

- Давление 1,25 от рабочего.

После 10 мин в данном режиме, напор снижается до рабочих параметров и поддерживается достаточное для осмотра трассы (швов, мест стыковки трубопровода, арматуры и пр.) время.

Важно! Падение давления в панельных СО должно соответствовать 10 КПа или меньше; в СО, выполненных их полимерных материалов – 60 КПа, в последующие 30 мин.

После завершения работ, контур промывается. Спуск воды осуществляется через муфту, расположенную в нижней части трубопровода. Заключительным этапом является процесс заполнение акта гидравлических испытаний системы отопления.

Данный документ подписывается полномочными представителями заказчика, исполнителя. В некоторых случаях испытания СО проводятся в присутствии представителей надзорных органов, которые ставят на акте свою подпись. Образец акта гидравлических испытаний системы отопления можно скачать тут.

к оглавлению ↑

Пневматическая проверка СО

Если невозможно соблюдение условий, изложенных выше (например, температура окружающего воздуха будет ниже 5°С или по каким-либо причинам невозможно применение жидкости в контуре), то в таком случае проводят проверку СО сжатым воздухом. Методика практически не отличается от вышеизложенной. Требования по проведению работ следующие:

- Давление в контуре 100 КПа.Важно! Тестирование признается успешным, когда на протяжении 5 минут не происходит падения давления в контуре более чем на 10 кПа.

- Наличие манометров, позволяющих максимально точно определять давление в контуре.

Проблема в том, что при проведении пневматической опрессовки достаточно сложно определить место утечки. Именно поэтому большинство специализированных организаций применяют гидравлическое испытание трубопроводов систем отопления.

к оглавлению ↑

Термическое тестирование СО

Данный вид проверки проводится с целью определения эффективности работы СО. Работы проводятся при введении СО в эксплуатацию и (или) при изменении конфигурации отопительного контура.

Главным условием для проведения такой проверки является подача теплоносителя с температурой не ниже +60°С. Процесс длится около 7 часов, во время которого производятся работы по балансировке СО и регулировки ее элементов.

Результаты проверки фиксируются в акте, образец которого показан ниже.

Степень нагрева отдельных участков и элементов контура определяется термометром или тепловизором. В акт вносятся показания нагрева отопительного оборудования и температуры в помещении.

Совет: на сегодняшний день особой сложностью является проведение испытаний напольных СО, в которых используется полимерный трубопровод. Для предотвращения аварийных ситуаций данные отопительные системы следует проверять при теплоносителе, с температурой 25°С с увеличением на 5°С каждый день, до выхода на расчетные показатели.

Источник: http://ventilationpro.ru/sistemy-otopleniya/montazh-i-skhemy-sistem-otopleniya/metodiki-ispytaniya-sistem-otopleniya.html

Гост 25136-82 соединения трубопроводов. методы испытаний на герметичность

Цена 5 коп.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

Соединения трубопроводов

МЕТОДЫ ИСПЫТАНИЙ НА ГЕРМЕТИЧНОСТЬ

ГОСТ 25136—82

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

УДК 621.643.4.620.165.29 : 006.354 Группа Г18

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Соединения трубопроводов Методы испытаний на герметичность

Pipe-line connections. Leak tightness test methods

ГОСТ

25136-82

Постановлением Государственного комитета СССР по стандартам от 15 февраля 1982 г. № 640 срок действия установлен

с 01.01,83 до 01.01.88

Несоблюдение стандарта преследуется по закону

Стандарт устанавливает требования к основным методам испытаний на герметичность соединений трубопроводов.

Стандарт распространяется на разъемные соединения трубопроводов.

Требования к контролю сварных соединений трубопроводов — по ГОСТ 3242—79.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Общие требования к методам испытаний на герметичность — по ГОСТ 24054—80. Для соединений трубопроводов применяют следующие основные методы испытаний на герметичность: гидростатический, манометрический, пузырьковый, масс-спектрометри-ческий и галогенный.

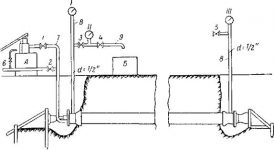

Для ориентировочной оценки границ применимости этих методов сдужат диапазоны пределов индикации, приведенные на чертеже.

Издание официальное ★

Перепечатка воспрещена

Переиздание. Февраль 1986 г.

© Издательство стандартов, 1986

f

2

3

4

5

6 7

t0'w Ю'8 иг6 ю~ч 1Вг 1 10 Й,Вт

Диапазоны пределов индикации потока, при натекании атмосферного воздуха через стык вакуумированного соединения для следующих методов испытаний на герметичность: / — пузырьковый; 2—гидростатический без применения специальных индикаторов; 3 — гидростатический с применением специальных индикаторов; 4 — манометрический газовый; 5 — манометрический жидкостный;

6 — галогенный; 7 — масс-спектрометрический

2. ТРЕБОВАНИЯ К ОСНОВНЫМ МЕТОДАМ ИСПЫТАНИЯ

2.1. Гидростатический метод

2.1.1. Метод осуществляется компрессорным способом как с применением, так и без применения индикаторных масс, наносимых на контролируемую поверхность. Описание способа — по ГОСТ 24054—80.

2.1.2. При проведении испытаний перед повышением давления необходимо полностью удалить воздух из соединения. Если при испытаниях на гидропрочность соединение было заполнено холодной водой и на его стенках появилась роса, то испытания на герметичность следует проводить после ее высыхания.

2.1.3. Пробное давление Р„р при испытаниях определяют по формуле:

Pnp = k-Py,

где Ру— условное давление (избыточное давление, которое может выдержать соединение при нормальной температуре рабочей среды в условиях эксплуатации); k—коэффициент, зависящий от условного давления, определяется по таблице.

|

Ру, МПа |

k |

|

< 0,2 |

2 |

|

О X о |

1,5 |

|

> 40 |

1,25 |

2.1.4. При испытаниях должно быть обеспечено постепенное и плавное повышение и снижение давления. Запрещается обстукивание соединения, находящегося под давлением. При обнаружении капель, пятен и (или) резкого падения давления испытания прекращают, соединения осматривают для установления причин дефекта.

2.1.5. Время испытания одного соединения гидростатическим методом не менее 3 мин.

2.2. Манометрический метод

2.2.1. Метод реализуется следующими способами; компрессионным, вакуумным, камерным, обдува и сравнения с потоком от калиброванной течи.

2.2.2. Описания компрессионного, вакуумного и камерного способов — ГОСТ 24054—80.

2.2.3. Испытания способом обдува проводят в следующем порядке:

вакуумируют внутреннюю полость соединения;

снимают показание манометра Рв;

обдувают стык средшения пробным газом, после чего вновь снимают показание манометра Рп, определяют изменение давления АРо по формуле

АРв=кпРп-Рв,

где kn — чувствительность манометра по отношению к пробному газу;

Рв—показание манометра, проградуированного по воздуху;

Рп— показание манометра, снятое после обдува пробным газом.

О негерметичности соединения судят по величине изменения давления ДРо-

Примечание. Рекомендуется применять пробный газ, при котором удовлетворяется следующее неравенство

где 5П — быстрота действия насоса при откачке воздуха и пробного газа из соединения;

Qa, Qn— поток воздуха и пробного газа через стык соединения; kB — чувствительность манометра по отношению к воздуху.

2.2.4. Испытания способом сравнения с потоком от калиброванной течи проводят в следующем порядке:

вакуумируют внутреннюю полость соединения до тех пор, пока давление в ней не достигнет фиксированной величины Ps;

подают на течь пробный газ и, меняя его давление, подбирают такой поток через течь, чтобы вакуумметр показывал ту же вели-лину Pg;

по графику, прилагаемому к паспорту на калиброванную течь,

определяют поток, соответствующий этому давлению;

о негерметичности судят по величине потока.

Рекомендуемая схема установки для испытаний приведена в справочном приложении 2.

2.2.5. При испытаниях вакуумным способом необходимо установить по показаниям манометра момент времени tu когда давление во внутренней полости соединения начнет меняться линейно, после чего через промежуток времени At произвести измерение давления во внутренней полости соединения. Поток через стык соединения рассчитывается по формуле

где Pi — давление внутри соединения в момент времени U;

Р2 — давление внутри соединения в момент времени fi+A/;

V — объем внутренней полости соединения.

Примечание. В соединениях с большим газовыделением манометр целесообразно присоединять через охлаждаемую ловушку

2.2.6. Допустимое падение давления при испытании компрессионным способом рекомендуется оценивать по формулам, приведенным в справочном приложении 1.

Примечание. Если компрессионным способом испытывается трубопровод или участок трубопровода, где рабочей средой служит жидкость, то отно шение давления газа к рабочему давлению жидкости не должно быть ниже 0,1

2.2.7. Температурная погрешность о определения изменения давления внутри соединения или камеры оценивается по формуле

а=—у- АТ,

где Р— давление пробного газа;

Т — абсолютная температура газа;

АТ — изменение температуры за время замера.

2.3. Пу з ыр ь ков ы й метод

2.3.1. Метод осуществляют следующими способами: компрессионным, вакуумным, обмыливанием.

Описание способов — по ГОСТ 24054—80

2.3.2. Если в качестве индикаторной жидкости применяется вода, то для повышения ее прозрачности добавляют алюмо-аммоние вые квасцы из расчета 500 г квасцов на 3 м3 воды, после чего раст вор следует тщательно перемешать и выдержать в течение полуто ра суток.

2.3.3. При необходимости повышения чувствительности в индикаторную жидкость рекомендуется добавить поверхностно-актив

ное вещество, не оказывающее вредного воздействия на материалы деталей соединений.

2.3.4. Продолжительность испытаний рекомендуется определять по формулам, приведенным в справочном приложении 1.

2.4. Маес-спектрометрический метод

2.4.1. Метод осуществляется следующими способами: вакуумной камеры, опрессовки в камере, обдува, щупа, накопления, накопления при атмосферном давлении, селективного отбора пробного газа.

2.4.2. Описания способов вакуумной камеры, опрессовки в камере, обдува, щупа, накопления при атмосферном давлении — по ГОСТ 24054—80.

2.4.3. Способы вакуумной камеры и опрессовки в камере рекомендуется осуществлять на установках, схемы которых приведены в справочном приложении 2.

2.4.4. Испытания способом накопления проводят в следующем порядке:

вакуумируют испытываемое соединение, подключают к нему цеолитовый насос и выдерживают соединение в течение определенного времени под вакуумом, после чего соединяют с течеискателем и замеряют фоновый поток пробного газа;

помещают соединение в камеру, заполняют ее пробным газом или смесью газов, содержащей пробный газ, и выдерживают в течение определенного времени, после чего соединяют с течеискателем и замеряют поток пробного газа;

о негерметичности судят по разности показаний течеискателя.

Рекомендуемая схема установки для испытаний приведена в справочном приложении 2.

2.4.5. Испытания способом селективного отбора пробного газа проводят в следующем порядке:

подают в полость соединения пробный rad

подключают камеру к течеискателю через селективно проницаемый по пробному газу элемент;

о негерметичности соединения судят по количеству продиффун-дировавшего через элемент пробного газа.

Рекомендуемая схема установки испытания приведена в справочном приложении 2.

2.4.6. При испытаниях способом обдува скорость движения обдувателя по стыку соединения не должна быть выше 1,5 мм/с.

2.4.7. При испытаниях способом щупа скорость движения щупа по стыку соединения не должна выходить за пределы диапазона 2… 5 мм/с, если пробным газом является гелий, и 0,5 … 2 мм/с, если пробным газом является аргон.

2.4.8. Порог чувствительности течеискательной аппаратуры — по ГОСТ 24054—80.

римечание. Порог чувствительности установки, осуществляющей конкретный способ, может существенно отличаться от порога чувствительности аппаратуры. Так, при осуществлении способа накопления порог чувствительности установки на несколько порядков выше, чем у включенной в эту установку те-чеискательнои аппаратуры, а при осуществлении способа щупа — на несколько порядков ниже.

2.4.9. Градуировку масс-спектрометрическйх течеискателей про-

водят с помощью лиффузнонной гелиевой течи типа сГелит» в соответствии с описанием и инструкцией по эксплуатации, прилагаемым к каждому образцу течи. В результате градуировки определяют цену деления шкалы выходного прибора течеискателя по формуле

$=-£-,

а—аф *

где Q — поток гелия от течи «Гелит»;

а— установившийся отсчет течеискателя от течи «Гелит»; аф — отсчет течеискателя, обусловленный фоновым гелием.

2.5. Галогенный метод

2.5.1. Метод осуществляется способами обдува и щупа.

2.5.2. Описание способов — по ГОСТ 24054—80.

2.5.3. Значения порога чувствительности течеискательной аппаратуры — по ГОСТ 24054—80.

2.5.4. Обдув стыка соединения рекомендуется начинать не чистым галогеносодержащим газом, а смесью его с воздухом.

2.5.5. Помещение, в котором производятся испытания галогенным методом, должно иметь приточно-вытяжную вентиляцию. галогенов в нем не должно превышать 10_4%.

2.5.6. При испытаниях способом обдува применяются течеиска-тели с вакуумным датчиком, способом щупа — с атмосферным датчиком.

2.5.7. Градуировку течеискателей с вакуумным датчиком проводят одним из следующих способов:

по изменению парциального давления пробного газа, для чего во внутреннюю полость соединения через натекатель вводится пробный газ и связанное с этим изменение показаний течеискателя сравнивается с изменением дазления, фиксируемого манометром;

по потоку пробного газа через тарированную диафрагму.

Примечание. Первый способ рекомендуется для соединений, откачиваемых для давлений менее 0,1 Па, второй —для давлений более 0,1 Па.

2.5.8. Градуировку течеискателей с атмосферным датчиком следует производить с помощью галогенной течи «Галот» в соответствии с описанием и инструкцией по эксплуатации, прилагаемым к каждому образцу течн. В результате градуировки определяется

цена деления (S{) шкалы выходного прибора течеискателя по формуле

St =

Of

Of

f

где Qi— поток из галогенной течи;

он — сигнал течеискателя от этой течи.

Примечание. В связи с тем, что от длительно действующих порций галогенов датчик может потерять чувствительность, необходима периодическая проверка его начального тока. Для восстановления чувствительности датчика необходима его длительная тренировка при повышенном накале эмиттера и давлении чистого воздуха 10 Па.

ПРИЛОЖЕНИЕ 1 Справочное

РАСЧЕТНЫЕ ФОРМУЛЫ И НОМОГРАММЫ ДЛЯ ИСПЫТАНИЙ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ НА ГЕРМЕТИЧНОСТЬ

1. Формулы для оценки допустимого давления при испытаниях компрессионным способом манометрического метода

BAt(P—Pz)

VPа V Ц *

ВМ(Р—Ра)Т1а_ |У Jli Г р

если PJPi

(Р + Ра)

Уц

ВЫцл(Р*—Р1 )

Ур\

если Р\

Источник: https://allgosts.ru/23/040/gost_25136-82