Содержание

- 1 Что такое фазометр и как им пользоваться?

- 2 Фазы и механизм газораспределения — как это работает и на что влияет

- 3 Газовая резка по бетону: принцип работы, методы резки, резак УФР-5, комплектующее при работе, цена, видео

- 4 Виды газовых резаков и как пользоваться резаком пропан+кислород

- 5 Реле контроля фаз — принцип работы, схема подключения — блог СамЭлектрик.ру

- 5.1 Зачем нужно трехфазное реле контроля фаз

- 5.2 Принцип работы и функции реле контроля фаз

- 5.3 Zamel CKM-01

- 5.4 А что там свежего в группе вк самэлектрик.ру?

- 5.5 РНПП-311

- 5.6 OMRON K8AB

- 5.7 Carlo Gavazzi DPC01

- 5.8 Евроавтоматика ФиФ CKF-318-1

- 5.9 Схема подключения реле контроля фаз

- 5.10 Статья понравилась?Добавьте её в свою соц.сеть и дайте оценку!

Что такое фазометр и как им пользоваться?

Фазометром принято именовать устройство электроизмерительной серии, в функции которого входит измерение угла сдвига фаз относительно пары электрических колебаний с постоянной частотой. Например, с помощью такого устройства можно определить угол, показывающий сдвиг фаз в сети напряжения трёхфазного типа. Это его основная область применения. В этой статье мы рассмотрим устройство и принцип работы фазометра, а также правила пользования данным прибором.

Кратко о фазометре

Во время включения устройства в цепь измерения, его подсоединяют одновременно к токовым цепям и цепям напряжения. Если же необходимо работать с сетями, имеющими три фазы напряжения, то выполняется подключение устройства одновременно ко всем этим фазам по напряжению. Подключение по току выполняется ко вторичным обмоткам трансформатора.

В приборе используется упрощённая схема подключения. Поэтому несложно будет разобраться самому с назначением фазометра. Подключение по току выполняется по двум фазам, поэтому третья фаза определяется на основе сложения векторов лишь пары токов (имеется в виду измеряемые фазы). Также назначение фазометра заключается в измерении коэффициента мощности. Этот прибор на простом языке именуется ещё как косинусфиметром.

На данный момент встречается два вида фазометров, область применения которых состоит в определении коэффициента мощности. Это цифровой и электродинамический прибор. Рассмотрим их более подробно.

Электродинамический

Электродинамический фазометр ещё часто именуется электромагнитным. В основе конструкции этого вида измерителя лежит цепь простейшего типа с механизмом логометрического направления, который позволяет проводить работы по измерению сдвига фаз.

В этом фазометре присутствует пара рамок, жёстко соединённых друг с другом. Между ними существует острый угол, равный 60 градусам.

Рамки устанавливаются на осях, которые закреплены в опорах, поэтому противодействующий момент механического характера отсутствует в устройстве.

Есть определённые условия, задавать которые возможно только при помощи сдвига фаз токов именно в цепях таких рамок. Подвижный компонент фазометра проворачивается на величину угла, равную углу, который характеризует показатель сдвига фаз. Шкала линейного типа на приборе даёт возможность фиксации результата проведённого измерения.

Рассмотрим принцип работы электродинамического фазометра. В таком устройстве есть катушка неподвижного типа с током и пара катушек в подвижном виде. В каждой из катушек подвижного типа протекают свои токи, создающие магнитные потоки в неподвижной и в подвижных катушках. Поэтому можно предположить, что потоки катушек, которые взаимодействуют, порождают пару вращающихся моментов.

Величины этих моментов во многом находятся в прямой зависимости от расположения пары катушек относительно друг друга, а также угла, на который поворачиваются подвижные компоненты фазометра. Эти моменты направлены в разные стороны, противоположные друг другу. Средние величины данных моментов находятся в зависимости от токов, которые текут в подвижных катушках, и от тока в неподвижной катушке.

Есть зависимость также от конструкции катушек и от углов сдвига фаз между катушками.

Таким образом, подвижная составляющая фазометра будет проворачиваться под работой этих моментов, пока не получится состояние равновесия, которое будет вызвано равенством самих моментов по итогам поворота. Сама же шкала такого прибора может иметь градацию в системе коэффициентов мощности, что будет удобно для проведения ряда измерений.

Минусом электродинамических фазометров в основном является прямая зависимость получаемых показаний от величины частоты. Кроме этого отмечается и большая мощность потребления от источника, который подвергается исследованию

Цифровой

Данный тип фазометра изготавливается несколькими способами. К примеру, фазометр компенсационного типа имеет одну из самых высоких степеней точности, несмотря на то, что выполняется в ручном виде. Принцип действия компенсационного фазометра совсем другой. В таком приборе имеется пара напряжений синусоидального типа. При этом назначение состоит в определении именно фазового сдвига между ними.

Первоначально напряжение подаётся на так называемый фазовращатель, управляемый специальным кодом непосредственно с управляющего устройства. Сдвиг между фазами будет изменяться постепенно, пока не достигнет состояния синфазности. Во время подстройки знак сдвига этих фаз определяется при помощи детектора фазочувствительного типа.

Выходной сигнал подается непосредственно с этого детектора на управляющее устройство. Алгоритм управления реализуется непосредственно методом кодирования импульсов. После уравновешивания входной код фазовращателя покажет величину сдвига между фазами. В этом есть его основной принцип работы.

На сегодняшний день цифровые фазометры используют в своей работе принцип, основанный на дискретном счёте. Такой метод работает в двух этапах. Первоначально происходит процесс, связанный с преобразованием сдвига фаз в показатель сигнала, имеющего определённую длительность.

Потом происходит изменение самой длины данного импульса при помощи дискретного счёта. Данное устройство в своём составе имеет преобразователь для сдвига фаз в импульс, селектор временного типа, формирователь дискретных импульсов, а также счётчик и устройство управления.

Важно знать, что цифровые фазометры имеют меньшую погрешность измерений, т.к. вычисления проводятся за счет несколько периодов.

Инструкция по эксплуатации

Лучшим пособием, объясняющим как пользоваться фазометром, является его инструкция по эксплуатации, которая должна обязательно входить в комплектацию. Перед началом работы необходимо выполнить ряд последовательных действий. Важно первым делом убедиться, что диапазон частот соответствует метрологическим характеристикам, а также что внешние условия соответствуют рабочим. После этого уже можно собирать схему.

Итак, эксплуатация фазометра должна осуществляться в следующей последовательности:

- Первоначально необходимо внимательно ознакомится с инструкцией по эксплуатации, прилагаемой к прибору, где можно узнать о его назначении и правилах пользования.

- При помощи корректора устанавливается стрелка на отметке нулевого значения.

- Нужно посмотреть, чтобы все кнопки были в положении отжатого типа.

- Пробники на входе подключите к соответствующим разъёмам.

- Теперь необходимо включить кнопку сети. В это момент должен загореться специальный индикатор.

- Далее не следует сразу приступать к измерениям, так как прибору необходимо время для прогрева. Примерно на данную процедуру понадобиться четверть часа.

- Теперь находим напряжение сигнала со стороны входа.

- Нажимаем одну из кнопок в зависимости от нужного напряжения и устанавливаем необходимый диапазон частот.

- После этого нажимаем «>00

Источник: https://samelectrik.ru/chto-takoe-fazometr.html

Фазы и механизм газораспределения — как это работает и на что влияет

Термин «фаза» означает часть, этап или ступень какого-то процесса. Поэтому впускная и выпускная фазы газораспределения – часть полного цикла работы двигателя внутреннего сгорания. Прочитав статью, вы узнаете, что происходит во время фаз, каким образом двигатель регулирует их и на что влияют фазы газораспределения.

Как работает двигатель внутреннего сгорания

Воспламенение топливовоздушной смеси в цилиндре двигателя приводит к выделению выхлопных газов и увеличению температуры. Во время такта сжатия поршень движется к верхней мертвой точке (ВМТ) сжимая топливовоздушную смесь или воздух (дизельный двигатель).

Воспламенение происходит незадолго до ВМТ. В бензиновом двигателе топливовоздушную смесь воспламеняет искра свечи зажигания. В дизельном моторе в раскаленный от сжатия воздух впрыскивают распыленное топливо. Когда поршень приближается к нижней мертвой точке (НМТ), наступает выпускная фаза газораспределения.

Выпускной клапан открывается и поднимающийся к ВМТ поршень выдавливает из цилиндра продукты горения топливовоздушной смеси. Когда поршень подходит к ВМТ заканчивается фаза выпуска и начинается фаза впуска. Поршень движется в ВМТ, в цилиндре возникает разряжение, благодаря которому воздух засасывает внутрь камеры сгорания.

После достижения ВМТ фаза впуска завершается и начинается такт сжатия.

Устройство механизма газораспределения

Газораспределительный механизм (ГРМ) состоит из:

- одного или двух кулачковых распределительных валов, на каждый из которых установлена своя шестерня;

- шестерни коленчатого вала;

- цепного или ременного привода.

Число зубьев шестерни распределительного вала всегда в 2 раза больше, чем у шестерни коленчатого вала.

Благодаря этому за два оборота коленчатого вала происходит лишь один оборот распределительного вала. Это позволяет открывать и закрывать клапаны головки блока цилиндров (ГБЦ) в зависимости от такта двигателя.

Фазы газораспределения зависят от расположения кулачков распределительного вала. Поэтому на одновальных двигателях возможна только одновременная регулировка фаз впуска и выпуска. На двухвальных двигателях возможна раздельная регулировка фазы впуска и фазы выпуска.

Это позволяет оптимизировать работу двигателя под различные режимы.

Когда кулачок распределительного вала доходит до клапана, то начинает давить на него до тех пор, пока клапан полностью не откроется. Затем кулачок проходит дальше и пружина начинает выдавливать клапан, стремясь закрыть его. Как только давление со стороны распределительного вала исчезает, пружина полностью закрывает клапан. Угол поворота распределительного вала, в течение которого впускные или выпускные клапаны одного цилиндра открыты и называется фазой газораспределения.

На что влияют фазы ГРМ

В двигателях современных бюджетных автомобилей не предусмотрена автоматическая регулировка фаз газораспределения, поэтому они настроены на средний режим работы. Форма кулачков распределительных валов таких двигателей рассчитана на максимальное наполнение и освобождение цилиндров при скорости вращения, близкой к максимальному крутящему моменту. Обычно он расположен между 2/3 и 3/4 от максимальных оборотов. Поэтому такой двигатель «плохо тянет» на оборотах ниже половины от максимальных.

Почему так происходит? Чем выше обороты двигателя, тем быстрей движутся поршни. В результате давление внутри цилиндра во время фазы выпуска возрастает, но пропускная способность выпускного клапана не меняется.

Во время фазы впуска поршень движется быстрей, чем на холостых оборотах, но пропускная способность клапана не меняется. Поэтому чем выше обороты двигателя, тем хуже наполнение цилиндров. Поэтому нередко фазы выпуска и выпуска пересекаются.

В то время когда выпускной клапан закрывается, но еще открыт, начинает открываться впускной клапан.

На холостых и низких оборотах часть топлива, которая поступает в двигатель, уходит в выхлопную трубу. Это снижает мощность и экономичность двигателя. По мере роста оборотов влияние этого эффекта слабеет. Поэтому чем выше обороты двигателя, тем длинней должны быть фазы газораспределения. Это позволит избежать снижения мощности мотора.

Если сдвинуть фазы газораспределения от оптимальной точки, то произойдет резкое падение мощности мотора. Ведь цилиндры будут или не до конца освобождаться от выхлопных газов или не до конца наполняться топливовоздушной смесью. Однако оптимальная точка начала фазы и ее продолжительность зависят от нагрузки на мотор и оборотов двигателя.

Поэтому тюнинговые мастерские и умелые автомобилисты устанавливают вместо штатной шестерни распределительного вала разрезную шестерню, с помощью которой можно сдвигать фазу на угол до 10 градусов. Также используют тюнинговые распределительные валы, рассчитанные на различные режимы и нагрузки. Те, кто предпочитает ездить на максимальной скорости, устанавливают валы с максимальными фазами впуска и выпуска.

Те же, кто ездит на средних оборотах двигателя, избегая резких стартов и больших скоростей, ставят валы с чуть уменьшенными фазами.

Регулятор фаз газораспределения

Существует большое количество моделей фазорегуляторов, которые работают по различным алгоритмам. Однако, общий принцип неизменен. Когда двигатель работает на низких оборотах, фазорегулятор сокращает впускную и выпускную фазы. Это позволяет сократить расход топлива.

Когда двигатель начинает работать на высоких оборотах или под нагрузкой, регулятор увеличивает продолжительность фаз, а нередко и точку их начала. Это позволяет не только увеличить мощность и крутящий момент, но и снижает расход топлива. Наиболее популярны модели фазорегуляторов, которые работают на основе центробежного принципа.

Чем выше обороты двигателя, тем сильней они натягивают цепь или ремень привода ГРМ, тем самым сдвигая и фазы газораспределения. Благодаря тому, что эти устройства регулируют натяжение ремня или цепи со стороны обоих распределительных валов, они эффективно сдвигают обе фазы.

Такие фазорегуляторы не требуют настройки, однако после пробега в 40-70 тысяч километров необходимо менять уплотнительные кольца гидроцилиндров.

Более сложные регуляторы представляют собой систему из датчиков, контроллера двигателя и исполнительных устройств. Однако, принцип их работы точно такой же, как у центробежных. Исполнительное устройство увеличивает или ослабляет натяжение цепи со стороны впускного и выпускного валов. Благодаря этому каждая фаза регулируется отдельно.

Такие системы требуют настройки и регулярной проверки. Благодаря тому, что исполнительные механизмы работают от электричества, нет необходимости в регулярной замене уплотнительных колец. Существуют также системы, в которых электронное управление совмещено с гидравлическим приводом.

В таких системах регулировка происходит не за счет натяжения цепи, а с помощью увеличения давления внутри шестерни распределительного вала.

Чем выше давление, тем дальше гидропривод проворачивает распределительный вал относительно положения шестеренки.

Как установить фазы газораспределения

На большинстве современных автомобилей, оснащенных механическим ГРМ, фазы газораспределения выставляют одинаково. По ВМТ первого цилиндра. Для этого на корпусе блока цилиндров и ГБЦ, а также на шестернях распределительного и коленчатого валов нанесены специальные метки. В первую очередь совмещают метки коленчатого вала.

Затем совмещают метки распределительного (распределительных) валов. После этого надевают и натягивают цепь или ремень, затем проверяют метки. Если метки на месте, коленчатый вал прокручивают 2 или 4 раза и снова проверяют метки. Если метки шестерней распределительного и коленчатого валов совпадают с метками на блоке цилиндров и ГБЦ, то фазы выставлены правильно.

Если отличаются, необходимо снять цепь или ремень и повторить все операции.

Источник: http://VipWash.ru/vyhlopnaya-sistema/fazy-i-mehanizm-gazoraspredeleniya

Газовая резка по бетону: принцип работы, методы резки, резак УФР-5, комплектующее при работе, цена, видео

Рисунок 1 — Газовая резка

Конструкции и изделия из бетона/железобетона, так же, как и металлические аналоги, подвергаются дополнительной обработке: выполняется подгонка под определенные размеры, делаются проемы под окна и двери, отверстия в стенах под трубы и коммуникации. Для этих целей применяется кислородно-флюсовая газовая резка.

Хорошие показатели при выполнении такой работы дает флюс с высокой тепловой эффективностью, в состав которого входят железный и алюминиевый порошки в сочетании 75-85% и 15-25% соответственно.

Принцип работы

В процессе резки газовым резаком происходит следующее: разогретый металл сжигается в струе кислорода, который нагнетается под давлением. Предварительно, сплав разогревают до необходимой температуры, при помощи специальной горящей смеси ацетилена с кислородом. Такой способ резки, кислородно-ацетиленовым резаком, применяется практически ко всем маркам металла (кроме нержавейки, цветных металлов и сплавов). Для газовой резки железобетонных изделий используют другой метод.

Кислородно-флюсовая резка

Метод заключается в следующем: в зону реза струей сжатого воздуха (например кислорода или азота) вдувается флюс (вещество, содействующее образованию шлака и улучшению качества металла при плавке) на основе порошка из железа, который выделяет при сгорании дополнительное количество теплоты, снижает концентрацию входящих в материал примесей и разжижает шлак.

При кислородно-флюсовой резке воспламенение флюса начинается над поверхностью разрезаемого материала, а полное сгорание происходит в полости реза. На практике это расстояние выбирается в зависимости от разрезаемого материала и колеблется в пределах от 15 до 50 мм.

С помощью специальной техники разрезаются железобетонные конструкции толщиной от 90 до 300 мм. При этом скорость прохода составляет 100 мм в минуту. Для образования хорошего струйного потока применяются сопла имеющие форму цилиндра и конуса суженную к выходу. Для резки толстых железобетонных конструкций используют метод кислородно-копьевой резки.

Кислородно-копьевая резка

Более продуктивным способом газовой резки по бетону является порошковое копье, с помощью которого работы можно проводить на конструкциях толщиной от 100 до 2000 мм. Порошковое копье имеет свойства обычного кислородного копья, которое предназначено для глубокого проникновения в материал, и свойства кислородно-флюсовой резки.

Рисунок 2 — Схема кислородно-копьевой резки

Принцип заключается в следующем: с помощью специальной автоматизированной трубки в место реза подается смесь железного и алюминиевого порошка, сгорание которого выделяет дополнительное тепло. Что бы кислородное копье длиной 3000 — 6000 мм подавало кислород к месту прожигания отверстия, используют специальную установку УФР-5.

В устройстве применяется толстостенная металлическая труба из стали наибольшим диаметром 20 — 35 мм заполненная на 60—65 % стальными прутками или тонкостенную газовая труба того же диаметра, обмотанная снаружи стальной проволокой диаметром 3—4 мм, через которую подается кислород, участвующий не только в горении, но и в выдувании продуктов, образовавшихся в результате сгорания.

Зная толщину конструкции можно просчитать количество затраченных на резку ресурсов исходя из данных таблицы 1.

| Глубина, мм | Диаметр прожигаемого отверстия, мм | Расход флюса, кг/ч | Давление кислорода, кг*с/ см. кв | Расход кислорода, м. куб /ч | Расход стальной трубки, м/м длинны отверстия | Диаметр копья, дюймы | Скорость прожигания, мм/мин |

| До 500 | 50 — 55 | 30 | 6 — 7 | 60 — 80 | 4 | 3/8 | 120 — 180 |

| 500 — 1000 | 55 — 60 | 30 | 8 — 10 | 80 — 100 | 4 — 5 | 3/8 | 80 — 120 |

| 1000 — 1500 | 60 — 70 | 30 | 10 — 12 | 100 — 120 | 5 — 6 | 3/8 | 40 — 80 |

Резак УФР-5

УФР-5 используется как в ручной, так и в машинной кислородно-флюсовой резке. Так же его используют в кислородно-копьевой (порошковой) резке для точечного прожигания отверстий в материалах.

Рисунок 3 — Схема работы установки УФР-5

Пояснение к рисунку 3:

- Копьедержатель.

- Флюсопитатель.

- Ручной резак.

- Машинный резак.

Топливом служит пропан или бутан в сочетании с кислородом. Инжектор подает флюс из бачка струей режущего кислорода. В режущей зоне он создает тройное воздействие:

- термическое;

- химическое (в резе образуются жидкотекучие шлаки — их удаление осуществляется струей кислорода);

- абразивное (не сгоревшие частицы порошка и тугоплавкие окислы с поверхности кромок стираются, а после удаляются полностью).

Рисунок 4- Установка кислородно-флюсовой резки УФР-5

Пояснение к рисунку 4:

- Тележка.

- Циклон.

- Флюсопитатель.

- Редуктор кислорода.

- Резак.

- Шланги.

В таблице 2 указаны скорость обработки бетона и расход материала при различных методах резки.

| Способ резки | Скорость обработки бетона см. куб/мин | Расход материала на 1 куб. дм удаляемого бетона | ||

| труб, кг | кислорода, м. куб | флюса, кг | ||

| Кислородно-флюсовая | 100 | — | 5,5 | 4,5 |

| Кислородно-копьевая | 300 | 0,5 | 2,5 | 2,5 |

Дополнительное оборудование для работы

Рисунок 5 — Работа с газовым резаком

При работе с газовым резаком, потребуется следующее комплектующее:

- Огнетушитель.

- Защитное обмундирование (толстые кожаные перчатки, рабочая крепкая обувь с толстой кожаной подошвой, специальные очки или маска).

- Соответственная одежда (комбинезон стойкий к брызгам расплавленного металла, за неимением, можно использовать хорошо облегающую хлопчатобумажную одежду. Запрещено одевать вещи из синтетических и легковоспламеняющихся тканей, рваных и сильно изношенных по краям).

- Инструменты для замеров (линейка, угольник и карандаш-мелок из мыльного камня).

- Специализированная зажигалка для газового резака (запрещено использовать спички и зажигалки из-за соображений безопасности).

По спецодежде есть ГОСТ Р ИСО 11611 — 2011, просмотреть его можно по ссылке.

Стоимость услуг железобетонной резки

Цена на разрезание бетонных и железобетонных конструкций зависит от расходуемого количества кислорода и флюса, на которое непосредственно влияет толщина изделия.

Стоимость аппаратуры дорогая, поэтому, если работа единичная, лучше договорится с резчиками о выполнении работ и цене индивидуально. В среднем цена составляет 100 рублей за 1 метр.

На видео показан процесс кислородно-копьевой резки. С помощью специальной установки, резчик прожигает точечное отверстие в толстом слое железобетонной конструкции.

Вывод

Газовая резка по бетону делится на:

- кислородно-флюсовую с резом конструкции толщиной до 300 мм и скоростью прохода до 180 мм в минуту;

- кислородно-копьевую (порошковую) с резом конструкции толщиной до 2000 мм и скоростью прохода не более 40 мм в минуту.

На территории СНГ широко используется резак УФР-5. Не забывайте использовать спецодежду описанную в ГОСТ Р ИСО 11611 — 2011.

Источник: http://BetonZone.com/oblast-primeneniya-gazovoj-rezki-po-betonu

Виды газовых резаков и как пользоваться резаком пропан+кислород

Для демонтажа металлоконструкций, раскроя любого вида проката перед механической обработкой или сваркой необходима резка металла. И если лист или профиль небольшой толщины можно разрезать механическим инструментом (с ручным, электрическим или гидравлическим приводом). То для работы с металлическими заготовками большой толщины нужен газовый резак, или на профессиональном сленге — автоген.

Конструкции разных моделей такого устройства могут лишь отличаться размерами или некоторыми деталями, но принцип работы у всех одинаковый.

Принцип действия и виды

Независимо от размеров автогена и вида разогревающей газовой смеси резка происходит за счет сгорания метала в струе чистого кислорода, нагнетаемого через сопло головки в рабочую зону.

Основное и принципиальное условие газовой резки — температура горения должна быть меньше температуры плавления. Иначе металл, не успев начать гореть, будет плавиться и стекать. Этому условию соответствуют низкоуглеродистые стали, а цветные металлы и чугун — нет.

Большинство легированных сталей также не поддаются газовой резке — есть ограничения по максимально допустимым дозам легирующих элементов, углерода и примесей, при превышении которых процесс горения металла в кислороде становится нестабильным или вообще прерывается.

Сам процесс резки можно разложить на две фазы:

- Разогрев ограниченной зоны детали до температуры, при которой металл начинает гореть. А для того, чтобы получить факел разогревающего пламени, часть технического кислорода в определенной пропорции смешивают с горючим газом.

- Сгорание (окисление) разогретого металла в струе кислорода и удаление продуктов горения из зоны реза.

Если рассматривать классификацию только ручных резаков, то принципиальное значение имеют следующие признаки:

- вид горючего, мощность и способ получения смеси газов для разогревающего пламени;

- классификация по виду горючего газа: ацетилен, пропан-бутан, метан, универсальный, МАФ.

Керосинорезы и бензорезы хоть и имеют то же назначение относятся к жидкотопливным резакам.

- По мощности: малая (резка металла толщиной от 3 до 100 мм) — маркировка Р1, средняя (до 200 мм) — Р2, высокая (до 300 мм) — Р3. Есть образцы с повышенной толщиной резки — до 500 мм.

- По способу получения горючего газа: инжекторные и безинжекторные.

И если первый признак влияет лишь на температуру разогревающего пламени, а мощность — на предельную толщину металла, то третий признак определяется конструкцией резака.

Конструкция

1. Инжекторный или двухтрубный, газовый резак — это наиболее распространенный тип конструкции. Технический кислород в резаке разделяется на два потока.

Часть потока по верхней трубке движется в головку наконечника и с высокой скоростью выходит через центральное сопло внутреннего мундштука. Эта часть конструкции отвечает за режущую фазу процесса. Регулировочный вентиль или рычажный клапан вынесен за пределы корпуса.

Другая часть поступает в инжектор. Принцип работы которого заключается в том, что инжектируемый газ (кислород), выходя в камеру смешения под высоким давлением и с высокой скоростью, создает там зону разрежения и через периферийные отверстия втягивает горючий (эжектируемый) газ. Благодаря смешению, происходит выравнивание скоростей, и на выходе камеры образуется поток смеси газов со скоростью ниже, чем у инжектируемого кислорода, но выше, чем у эжектируемого горючего газа.

Далее смесь газов движется по нижней трубке в головку наконечника, выходит через сопла между внутренним и внешним мундштуком, и формирует факел разогревающего пламени. Каждый канал имеет свой вентиль на корпусе, которым регулируют подачу кислорода и горючего газа в инжектор.

2. Безинжекторный, или трехтрубный резак имеет более сложную конструкцию — оба кислородных потока и газ поступают к головке по отдельным трубкам.

Смешение подогревающей смеси происходит внутри головки. Но именно отсутствие камеры смешения обеспечивает более высокий уровень безопасности, не создает условий для «обратного удара» (распространению горящих газов в каналах резака и трубах в обратном направлении).

Помимо более сложной конструкции и высокой цены, недостатком трехтрубного газового резака считается то, что для его стабильной работы необходимо более высокое давление горючего газа (здесь нет эффекта эжекции и увеличения скорости потока).

:

Размеры и вес

Размеры ручного инжекторного газового резака оговорены стандартом ГОСТ 5191-79 и зависят от его мощности:

- у Р1 — до 500 мм;

- у Р2 и Р3 они лежат в пределах 580 мм. Но выпускают и «удлиненные» модели для работы в особых условиях.

Есть ограничения по весу для каждой категории мощности: 1.0 и 1.3 кг соответственно для Р1 и Р2/Р3.

Этот же ГОСТ определяет, что тип Р3 — это резак кислородно-пропановый, а Р1 и Р2 могут работать на любом виде горючего газа.

Есть отдельная категория ручного инжекторного инструмента для кислородной резки — вставные резаки, которые имеют маркировку РВ.

По ГОСТу их определяют как наконечники для резки к сварочной горелке. Отличие конструкции в том, что разделение кислорода и смешение горючей смеси происходит в наконечнике, а он имеет гораздо меньшие размеры и вес, чем резак. Так вес РВ1 имеет верхнюю границу в 0.6 кг, а РВ2 и РВ3 — 0.7 кг.

Но вряд ли можно назвать такой газовый резак по металлу компактным — в рабочем положении в сборе с корпусом от горелки его размеры и вес будут не меньше, чем у специализированного инструмента. Преимущество лишь в том, что можно купить горелку в комплекте с наконечниками разных типов (сварки и резки), а весь комплект будет помещаться в небольшом кейсе. Или приобрести к уже имеющейся горелке вставной резак.

Но и тут есть один нюанс. Пропан стоит намного дешевле ацетилена. Поэтому стоимость эксплуатации ацетиленового резака будет существенно выше, чем кислородно-пропанового. А для сварки металла лучше ацетиленовая горелка, у которой температура пламени выше на 300-400 чем у кислородно-пропановой (у чисто пропановой горелки температура меньше 2000C).

Компактность же всего «поста» для ручной газовой резки может быть обеспечена лишь за счет емкости баллонов с газами.

:

Портативные газовые резаки

В последнее время можно увидеть предложения по продаже портативных газовых резаков, которые представляют собой насадку к небольшому цанговому баллону с газом.

Но хоть их позиционируют как резаки, по сути это горелки. Температура факела большинства из них не превышает 1300C. Хотя есть «профессиональные» цанговые портативные резаки с температурой факела 2000—2500C (например, Kovea KT-2610 при работе с газовой смесью MAPP US), а это уже близко к температуре разогревающего пламени кислородно-пропанового резака — 2700—2800C.

Но в любом случае для создания условий «горения» стали нет главного режущего компонента — струи кислорода, благодаря которому и происходит окисление металла.

Портативными резаками можно резать легкоплавкие металлы и сплавы: олово, алюминий, латунь, бронзу, медь. Но и для них речь идет не о резке, а о плавке. Поэтому их чаще используют, чтобы запаять или сварить небольшие детали из цветных металлов (например, при ремонте кондиционеров и холодильников), а резать можно ручным электрическим инструментом.

На что обратить внимание при выборе газового резака

Если «идти» от шлангов к головке важно следующее:

- ниппели из латуни служат дольше, чем алюминиевые;

- материал рукоятки должен быть алюминиевым, пластиковые накладки менее долговечны и могут «поплыть»;

- вентили должны вращаться с небольшим усилием;

- рекомендованный диаметр рукоятки вентиля режущего кислорода — не менее 40 мм;

- рычажные модели более удобны в эксплуатации и позволяют экономить газ;

- шпиндели вентилей: из нержавейки — самые надежные (до 15000 циклов), из латуни — быстро выходят из строя (около 500 циклов), комбинированные — имеют «средние» показатели;

- материал корпуса и трубок — нержавейка, латунь, медь;

- у ацетиленовых резаков детали, соприкасающиеся с горючим газом до камеры смешения, не должны быть изготовлены из меди или сплавов с ее содержанием выше 65%;

- разборная конструкция позволяет ремонтировать резак, проводить чистку инжекторного узла, трубок наконечника;

- наружный мундштук только из меди;

- внутренний мундштук ацетиленового резака — медь, кислородно-пропанового — может быть сделан из латуни;

- к выбранной модели у продавца должны быть в ассортименте запасные части и расходные детали.

Как пользоваться кислородно-пропановым резаком

Общие положения:

- работа с резаком должна проходить в маске сварщика (или специальных очках);

- рекомендованы одежда и рабочие перчатки с огнеупорными (негорючими) свойствами;

- пламя автогена должно смотреть в сторону по отношению к подводящим шлангам, а шланги не должны мешать работе резчика;

- баллоны с газом располагают не ближе пяти метров к месту работы;

- резку металла проводят либо на открытом воздухе, либо в хорошо проветриваемом помещении.

После длительного перерыва или при первом запуске нового инжекторного резака надо убедиться, что каналы «чистые» и кислород в инжекторе создает необходимый уровень разрежения для подсоса горючего газа.

Вначале при закрытых вентилях на резаке и на баллонах с резака снимают шланг с пропаном. Затем на баллоне с кислородом устанавливают рабочее давление и открывают на резаке вентиль подогревающего кислорода и газа. Проверку работоспособности инжектора проверяют приложив палец к ниппелю горючего газа — должно ощущаться всасывание воздуха в отверстие ниппеля.

После этого кислород закрывают и подключают к резаку шланг с пропаном.

Последовательность операций при работе с резаком:

- выставляют на баллоне с кислородом рабочее давление;

- выставляют на баллоне с пропаном рабочее давление (приблизительно в 10 раз меньше, чем давление кислорода для двухтрубного резака или в 5 раз — для трехтрубного);

- приоткрывают вентиль подогревающего кислорода и газа, зажигают горючий газ и вентилями формируют необходимый для работы факел разогревающего пламени;

- резак готов к работе и резка металла проходит при открытом вентиле режущего кислорода.

Гасят резак в следующей последовательности:

- закрывают вентиль режущего кислорода;

- перекрывают вентили разогревающего пламени — первым горючий газ, затем кислород;

- перекрывают вентили на баллонах;

- сбрасывают газ из шлангов, поочередно открывая и закрывая на резаке оба вентиля разогревающей смеси.

:

(1 5,00 из 5)

Загрузка…

Источник: https://plavitmetall.ru/rezka/gazovyj-rezak.html

Реле контроля фаз — принцип работы, схема подключения — блог СамЭлектрик.ру

Реле контроля фаз 3-фазное Omron и Zamel

В данной статье рассмотрим со всех сторон очень полезное устройство промышленной электроники — реле контроля фаз, другие названия – трехфазное реле контроля напряжения, реле контроля обрыва и чередования фаз . Из названия можно догадаться, что это за штука – реле, которое контролирует качество трехфазного напряжения и правильность его подключения.

Как всегда в таких статьях, будут теория, схемы, фото, инструкции.

Свою функцию это устройство выполняет нечасто, чуть чаще, чем реле напряжения. Однако, без него бывает, что тратится лишнее время на наладку оборудования. Кроме того, это устройство защитит оборудование от некачественного питания.

Важно, что надо уяснить – реле контроля фаз бывает только трехфазное, и всегда подключается только в 3-фазную сеть!

Зачем нужно трехфазное реле контроля фаз

Реле контроля фаз необходимо ставить там, где часто производится переподключение к питающему трехфазному напряжению, а также там, где важна фазировка (правильное чередование фаз).

Например, реле контроля фаз может быть полезно в оборудовании, которое часто переносится с места на место, и в котором критично перепутать фазы. В некоторых устройствах неправильное чередование фаз может привести к неправильному функционированию и поломке. Например, винтовой компрессор, если его включить в неправильном направлении более чем на 5 секунд, может полностью выйти из строя.

Кроме того, при подключении такого оборудования может сложиться ошибочное мнение что его надо ремонтировать, и ремонтный персонал будет некоторое время чесать репу, пока кто-то не подаст нужную мысль: «А может, фазы перепутаны?». А потом ещё кто-то скажет ещё более нужную мысль: «Надо бы поставить реле контроля фаз…»

Принцип работы и функции реле контроля фаз

Итак, в каждом станке существует правильный порядок фаз, при котором все двигатели при данном подключении крутятся в правильном направлении. Если питающие фазы перепутаны, то всё тоже будет крутиться, но неправильно, и возможно недолго.

В реле контроля фаз есть схема, которая вычисляет порядок чередования фаз (Phase-sequence), и в соответствии с этим порядком срабатывают выходные контакты. Контакты эти можно подключить куда угодно — в контрольную цепь, к звонку или лампочке, разрывать цепь питания цепь питания всего устройства или катушки контактора двигателя.

Последнее применение рекомендует производитель, я же рекомендую включать его в аварийную (контрольную) цепь, чтобы весь станок, в котором установлено это реле, не мог запуститься. Естественно, если аварийная цепь выполнена правильно, как я это рекомендую в статье по приведённой ссылке.

Это главное применение.

Другое применение — защита от пропадания фазы (Phase-loss). Или от существенного понижения напряжения на одной из фаз (асимметрия, или перекос фаз) (Three-phase Asymmetry).

Последние две функции в принципе идентичны, весь вопрос только в уровне падения напряжения.

От пропадания фазы для защиты электродвигателей также применяется мотор-автомат или тепловое реле, но они срабатывают по тепловой перегрузке, а это уже критический режим. А реле контроля фаз — электронное устройство, и сработает раньше (1-3 сек), не дав двигателю перегреться. В случае выравнивания фаз включение происходит тоже не сразу, а через необходимое время (5-10 сек).

Уровень напряжения асимметрии можно выставить во всех реле контроля фаз, а вот время включения/выключения, как правило, регулируется лишь в навороченных моделях. Кроме того, для функции обнаружения асимметрии существует такой полезный параметр, как гистерезис, который обеспечивает более «плавную» работу устройства. Он тоже, как правило, не регулируется.

Как работает гистерезис, спросите у того, кто знает что это такое))

Таким образом, можно сказать, что реле контроля фаз — устройство, которое контролирует качество трехфазного питающего напряжения в промышленном оборудовании. И естественно, что реле контроля фаз – 3-х фазное устройство.

Zamel CKM-01

Пойдём от простого к сложному. В качестве примера рассмотрим сначала реле СКМ-01 производства польской фирмы Zamel.

А что там свежего в группе вк самэлектрик.ру?

CKM-01 от Zamel. Краткие характеристики на упаковке

У реле на вход подаётся три фазы (L1, L2, L3) и ноль (N), питание внутренней схемы – от фазы L1. Выходное реле — с одним переключающим контактом. Также имеются два индикатора, которые показывают чередование и асимметрию фаз.

Вот как это реле выглядит вживую:

Реле контроля фаз Замель CKM-01. Внешний вид

Электрическая схема реле CKM-01 Zamel очень простая, собрана всего на двух транзисторах. Внутренности CKM-01 Zamel можно рассмотреть ниже на фото.

Честно говоря, никогда бы не поверил, что такое сравнительно сложное устройство можно собрать всего на 2-х транзисторах!

Zamel CKM-01. Внутреннее устройство

Zamel CKM-01. Внутреннее устройство

Zamel CKM-01. Внутреннее устройство

Инструкцию от производителя можно будет скачать в конце статьи.

РНПП-311

Теперь рассмотрим популярную отечественную модель – РНПП-311. Полное название – Реле напряжения, перекоса и последовательности фаз. Отсюда и аббревиатурное название. Подробнее – в инструкции в конце статьи.

Недавно появилось реле РНПП-311М, у него более современный и компактный корпус и больше настроек.

Реле напряжения, перекоса и последовательности фаз РНПП-311М

Далее, по степени увеличения функциональности.

OMRON K8AB

Более навороченная модель — OMRON K8AB:

Omron K8AB-PA. Внешний вид

Тут уже есть дополнительный регулятор времени срабатывания (реагирования). Также это реле реагирует не только на понижение, но и превышение напряжения на одной из фаз.

Схема собрана на микроконтроллере, как и все модели, которые рассмотрю ниже.

Временная диаграмма и схема, расположенная на боковой стенке этого реле:

Omron K8AB – временные диаграммы, настройка и схема

В линейку реле Omron K8AB входят 4 модели, и они обеспечивают очень расширенные настройки, на любой вкус. Инструкция – там же.

Carlo Gavazzi DPC01

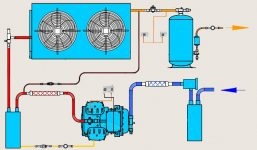

Ещё одно реле контроля напряжения, из тех, что мне попадались – Carlo Gavazzi DPC01. Оно участвует в схеме промышленного компрессора-холодильника, про который я писал в статье про применение Устройства Бесперебойного питания (ИПБ, UPS) или про то, как я спас молоко от прокисания.

Кстати, если Вам вообще интересно то, о чем я пишу, подписывайтесь на получение новых статей и вступайте в группу в ВК!

Carlo Gavazzi DPC01

На входе – три фазы, на выходе – два реле, контакты которых в данном случае подключались в схему последовательно и рубили цепь питания схемы управления. Кроме четырех регуляторов настроек, под крышкой с сорванной пломбой – ещё переключатели режимов работы.

В той статье я не написал, что пытался запустить этот холодильник, исключив это реле из схемы. Но Carlo Gavazzi оказался прав – компрессор не хотел запускаться при таком плохом качестве напряжения.

Евроавтоматика ФиФ CKF-318-1

Устройство трехфазного реле контроля и наличия фаз белорусского производителя приведена в этой статье. Показано устройство и реальный пример подключения и установки в компрессоре.

Схема подключения реле контроля фаз

Если в оборудовании используются для подключении электродвигателей только частотные преобразователи, то реле контроля фаз не нужно — для частотника всё равно, в каком порядке на него приходят фазы, он всё равно выпрямляет переменное трехфазное напряжение и преобразует его в постоянное.

Однако, я рекомендую ставить такое реле в любой промышленной аппаратуре стоимостью от 1000 долл с трехфазным питанием. Ведь само реле стоит чуть более 1000 руб (отечественные модели), а в случае проблем с питанием сразу даст об этом знать.

Итак, вот несколько схем подключения, которые рекомендуют производители. В принципе, отличий мало.

Схема подключения реле контроля трехфазного напряжения РНПП-311

Схема подключения реле контроля напряжения от OMRON

Схема подключения реле контроля напряжения от Carlo Gavazzi

Последняя схема ценна и тем, что дано условное графическое обозначение реле контроля напряжения. И контакты реле показаны с задержкой включения!

Справедливости ради стоит сказать, что в современном оборудовании на контроллерах реле контроля фаз как отдельный блок иногда не применяется, а реализовано непосредственно на контроллере.

А теперь, как и было обещано, инструкции:

Zamel CKM-01 manual 1. (извиняюсь за качество, лучше не нашёл(

Zamel CKM-01 manual 2

• РНПП-311. Реле напряжения, перекоса и последовательности фаз / Паспорт, руководство и инструкция по эксплуатации, pdf, 303.37 kB, скачан:1946 раз./

• OMRON K8AB 4 модели, файл собран из четырёх файлов. / Реле контроля напряжения, асимметрии и пропадания фаз, pdf, 687.72 kB, скачан:754 раз./

• Carlo Gavazzi DPC01 — manual — instruction — datasheet / Carlo Gavazzi DPC01 — инструкция от итальянской фирмы, pdf, 173.34 kB, скачан:618 раз./

Статья понравилась?

Добавьте её в свою соц.сеть и дайте оценку!

(12 4,75 из 5)

Загрузка…

Источник: https://SamElectric.ru/promyshlennoe-2/rele-kontrolya-faz.html