Содержание

- 1 Способы переработки шин и резины измельчителем в резиновую крошку своими руками

- 1.1 Из чего изготавливается резиновая крошка в домашних условиях

- 1.2 Переработка небольшого количества резины в домашних условиях

- 1.3 Способы изготовления крошки из шин

- 1.4 Устройство агрегата

- 1.5 Коробка с режущими дисками

- 1.6 Решетка для калибровки крошки

- 1.7 Редуктор червячный

- 1.8 Рама агрегата

- 1.9 Загрузочный бункер

- 1.10 Приспособление для разрезания покрышки

- 1.11 Технологический процесс измельчения предполагает следующий порядок действий:

- 1.12 Вторичное использование

- 2 Изготавливаем резиновую крошку своими руками при помощи самодельной дробилки

- 3 Переработка шин в крошку в домашних условиях и на заводе

- 4 Станок для измельчения покрышек

- 5 Дробилка для резины своими руками

- 6 Дробилка своими руками: необходимые материалы и инструменты, пошаговый инструктаж

Способы переработки шин и резины измельчителем в резиновую крошку своими руками

С ростом количества автомобильного транспорта в результате увеличения объема отходов остро встал вопрос экологической ситуации. Ежегодно тысячи покрышек вывозятся на свалки и полигоны, где они становятся источником негативного воздействия на окружающую среду.

Автомобильные шины относятся к 4 классу опасных отходов из-за выделяемых в процессе разложения канцерогенных и токсичных веществ, которые разрушают биосферную оболочку. В последние годы, ужесточились требования утилизации отходов в крупных городах, регулярно проверяется соблюдение техники переработки резиновых изделий.

Правила пожарной безопасности запрещают складировать шины из-за возможности их самовозгорания. Деятельный человек, владеющий базовыми знаниями физики и столярными навыками может превратить переработку резиновых отходов в основной источник дохода. Резиновая крошка, получаемая в процессе утилизации, выступает вторичным сырьем в изготовлении товаров.

Из чего изготавливается резиновая крошка в домашних условиях

Резиновая крошка производится из пришедших в негодность автомобильных шин, они лучше поддаются механическому воздействию и извлечению металлической проволоки (корда). Переработка отработанных покрышек позволяет получить крошку требуемого диаметра при минимальных потерях сырьевого материала. Вырезанные из шин объемные фигуры используют в качестве украшения во дворах жилищных массивов или садовых участков. Нередко можно встретить клумбы, невысокие заборы, ограждения детских площадок, выполненных из шин.

Резиновой крошкой крупных размеров выкладывают дорожки частных домов и дачных участков, придавая им эстетически красивый вид. Резиновыми покрытиями, обладающими гидроизоляционными и шумопоглощающими свойствами, оборудуются игровые зоны и спортивные площадки.

Переработка небольшого количества резины в домашних условиях

Получение небольшого объема резиновой крошки в личных целях не требует большого количества сырьевого материала и специального оборудования. Воспользоваться можно подручными средствами, такими как ножницы, гильотинный резак или топор. Для разрезания старых шин также подойдет хорошо заточенный нож.

Этапы переработки шин в крошку в домашних условиях:

- удаление корда

- резка отработанных шин на ленты

- измельчение полученного сырьевого материала

Для работы с большими объемами резиновых отходов в коммерческих и личных целях необходимы финансовые вложения, покупка оборудования и наличие помещения для переработки сырьевого материала. Стоимость предлагаемых производителями агрегатов зависит от их мощности и комплектации. Отечественные и импортные производители предоставляют линии переработки резиновых отходов полного цикла. Владея базовыми знаниями по физике можно изготовить оборудование для переработки шин в крошку своими руками, отвечающее личным потребностям.

Способы изготовления крошки из шин

Способы получения резиновой крошки:

- Охлаждение сырья жидким азотом до хрупкого состояния и последующее измельчение. Такой вид переработки требует наличия специальных морозильных камер, охлаждение сырьевого материала производится до температуры -70 — -90 градусов и невозможно в домашних условиях.

- Измельчение резиновых изделий на специализированных линиях полного цикла переработки. Этот способ применяется на промышленном производстве, где выработка резиновой крошки производится в большом объеме и требует крупных финансовых вложений.

- Переработка резины в домашних условиях на самодельных агрегатах (дробилках). Располагая фрезерным и сварочным оборудованием можно изготовить измельчитель своими руками. При отсутствии такой возможности, детали можно заказать в мастерской по личным схемам. Себестоимость дробилки, изготовленной самостоятельно, значительно дешевле готового оборудования.

При регулярной переработке резиновых отходов требуется хорошо проветриваемое и просторное помещение, для установки оборудования и хранения большого количества резиновых отходов. Плюсом станет расположение помещения в промышленной зоне.

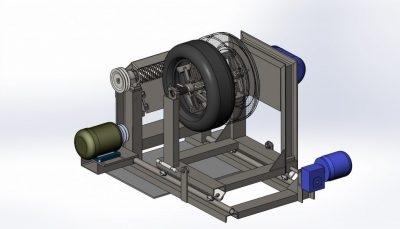

Устройство агрегата

Конструкция измельчителя представляет собой ножевой механизм (шредер), который позволяет перерабатывать шины, камеры и другие элементы из резины. Материал при таком способе измельчения сохраняет свою молекулярную формулу и не теряет свойства эластичности. Производительность оборудования полностью зависит от показателя его мощности.

Основные узлы агрегата по переработке резины:

- Электрический двигатель — обеспечивает скорость переработки резиновых отходов, рекомендованная мощность двигателя 4-5 кВт.

- Коробка с режущими дисками — измельчает сырьевой материал до требуемого размера.

- Решетка для калибровки крошки — регулирует диаметр получаемой резиновой крошки.

- Червячный редуктор — исключает заедание и замятие материала.

- Рама агрегата — обеспечивает устойчивое положение станка.

- Загрузочный бункер

- Направляющий лоток

Весь механизм станка помещается в корпус, поверх которого устанавливается загрузочный бункер. Перед погрузкой материала обязательно удаляются посторонние металлические предметы (шипы, гвозди и тд). Шины разрезаются на ленты сокращая время переработки.

Коробка с режущими дисками

Основная часть агрегата – это шредерная установка. Коробка содержит термически обработанные стальные фрезеровочные диски высокой прочности. Они достаточно износостойкие и не требуют частой замены при эксплуатации станка. Изготовление конструкции требует точного расчета отверстий и режущих дисков, поэтому работу стоит доверить конструктору.

Решетка для калибровки крошки

Под коробкой с фрезерными валами устанавливается калибрующая решетка, позволяющая регулировать диаметр резиновой крошки, получаемой при измельчении шин в шредере.

Редуктор червячный

Механический редуктор преобразует угловую скорость используя червячную передачу и позволяет перерабатывать резиновый материал различной эластичности без наматывания и зависания. Механическая передача вращательного движения устанавливается в диапазоне от 25 до 35 единиц, обеспечивая высокую производительность агрегата.

Рама агрегата

Безопасную работу гарантирует каркас станка, изготавливаемый из профильных материалов. Он обеспечивает устойчивое положение агрегата в период измельчения и погрузки сырьевого материала.

Загрузочный бункер

Станок оснащен бункером для загрузки шинного сырья, который для удобства располагается на верхней части корпуса и направляющим лотком. Они обеспечивают равномерное поступление сырьевого материала в шредер (измельчитель) препятствуя образованию заторов в процессе работы.

Приспособление для разрезания покрышки

Для разрезания шин и удаления металлического корда используется конструкция из стойки и несущей рамы. В корпусе расположена система зажима шины, которая во время резки вращается совместно с шиной. Стойка конструкции оснащена клиновидным ножом, настраиваемым на конкретный размер покрышки. Данная технология монтажа конструкции экономит время на подготовку расходного материала к дальнейшему измельчению в шредере.

Технологический процесс измельчения предполагает следующий порядок действий:

- Сортировка шинного сырья и удаление постороннего металла (гвоздей, шипов и тд)

- Удаление металлического корда

- Резка покрышек на ленты

- Измельчение сырьевого материала в шредере

- Калибровка полученной крошки

Вторичное использование

Резиновая крошка широко применяется в разных сферах производства, реализуется населению или используется в личных целях. Избыток пришедших в негодность автомобильных покрышек и резиновых изделий обеспечивает постоянное наличие расходного материала.

Стоимость резиновой крошки зависит от диаметра и качества гранул. Большим спросом пользуется порошкообразная крошка и гранулы диаметром 2-4 мм. Популярность данного размера обусловлена более низкими затратами на производство товаров и меньший расход клеевого вещества, цена которого превышает стоимость вторичного сырья в несколько раз.

Резиновая крошка используется для изготовления следующих изделий:

- Рулонные покрытия

- Резиновая обувь

- Тротуарная плитка

- Топливо

- Утеплители и уплотнители из резины

- Объемные фигуры, вырезанные из бывших в употреблении шин

- Дорожки для частных домов, садовых и дачных участков

- Гидроизоляционные и шумопоглощающие покрытия для детских и спортивных площадок

- Резиновые технические изделия

- Асфальтовые смеси

- Бесшовные резиновые покрытия

В настоящее время сфера утилизации считается перспективной для открытия собственного бизнеса из-за низкой конкуренции и растущего спроса на услуги по переработке отходов. Даже при небольшом объеме выполняемой работы, финансовые вложения, потраченные на оборудование, окупают себя в короткий срок. Переработка шин в дробилке признана самым экологически безопасным способом утилизации, позволяющим получать прибыль при небольших финансовых вложениях.

Источник: https://stop-othod.ru/oborudovanie/rezinovaya-kroshka-svoimi-rukami.html

Изготавливаем резиновую крошку своими руками при помощи самодельной дробилки

Каждый год тысячи покрышек пропадают на свалках и полигонах, несмотря на то, что для предприимчивого человека они являются бесплатным ресурсом, из которого можно производить резиновую крошку.

Если она понадобилась лишь единожды, можно купить ее в нужном количестве у производителей.

Но где взять резиновую крошку, если она нужна на постоянной основе и в больших количествах?

Стоит задуматься о приобретении собственного оборудования для переработки шин.

Однако полноценная установка не всем по карману, и не для всех окажется рентабельным такое вложение. Выход — создать оборудование своими руками, и с его помощью производить резиновую крошку из покрышек в домашних условиях.

Сооружение дробилки для переработки шин

Применяются три основных способа производства крошки:

- Дробление шин после их охлаждения жидким азотом до –190 градусов.

- Получение крошки на промышленном оборудовании полного цикла с удалением корда и последующим измельчением резины.

- Переработка с использованием универсальных дробилок, которую можно осуществлять в домашних условиях самому.

Первые два способа требуют больших инвестиций. Третий вариант доступен каждому, кто имеет возможность и желание изготовить дробилку дома.

Необходимые агрегаты можно изготовить самостоятельно в мастерской или на производственном участке – там, где есть металлорежущие станки (токарные, фрезерные) и сварочный аппарат для изготовления комплектующих деталей.

Если нельзя самостоятельно выполнить механическую обработку заготовок и придется заказывать их по своим чертежам, все равно стоимость станков по переработке шин будет в несколько раз дешевле, чем аналогичных покупных агрегатов.

Основным комплектующим устройством на линии по переделке покрышек является шредер (измельчитель для резины). Рассмотрим более подробно и назначение узлов данного станка.

Станок состоит из следующих основных узлов:

- электродвигатель 5 кВт – 2 шт;

- корпус с дисковыми валами;

- решетка;

- редуктор червячный – 2 шт;

- каркас шредера;

- загрузочный бункер;

- направляющий лоток;

- шкаф управления.

Детали установки монтируются на мощной раме, сваренной из швеллеров.

Как измельчить покрышки?

Технологичная цепочка представляет собой несколько подготовительных этапов, прежде чем получится продукция необходимой фракции.

Эта процедура включает:

- Осмотр и удаление посторонних предметов из полости покрышки.

- Вырезка корда.

- Нарезка шины на ленты размером 50-80 мм.

- Измельчение сырья посредством шредера.

- Сепарирование и отделение металлических от текстильных частей.

- Калибрование крошки на фракции с помощью вибрационного сита.

Производительность оборудования

Работа этих двух основных агрегатов при переработке покрышек делается в полуавтоматическом режиме.

Для нормальной работы этой линии необходимо помещение около 150-200 кв. метров. Это вызвано тем, что нужно место для расположения не только оборудования, но и для складирования изношенных покрышек, готовой шинной продукции и металлических отходов.

Выпуск резиновой крошки на данном оборудовании за час составит примерно 200-800 кг и до 100 кг металлического лома, для обслуживания станков понадобится 2-3 работника без квалификации.

Кроме покрышек, на этом оборудовании можно перерабатывать другую резину (транспортерную ленту, камеры, противогазы). На выходе получается крошка с размерами от 0,7 до 4 мм, при этом она составляет 65-85% от всей массы сырья.

Резиновую крошку можно:

Цена крошки будет зависеть главным образом от качества сырья, и уже во вторую очередь — от фракции.

Наиболее популярной является крошка, фракция которой составляет 2-4 мм.

Она отлично подходит для создания:

Популярность такой крошки вызвана тем, что на склеивание данных гранул идет минимальное количество клея. А полиуретановое связующее вещество иногда дороже крошки в 5-8 раз.

по теме

В данном видео вы можете увидеть, как измельчить резину и сделать крошку в домашних условиях.

Заключение

Создание дробилки для шин своими руками — хорошая идея для тех, кто хочет сделать резиновую крошку своими руками, но не готов тратить десятки тысяч долларов на оборудование.

Создать измельчитель можно при наличии столярной мастерской, а также определенных навыков и материалов, либо воспользоваться услугами людей, которые на этом специализируются.

Полученную в домашних условиях крошку можно использовать для своих нужд или реализовывать предприятиям и населению.

Источник: https://rcycle.net/rezina/kroshka/samodelnaya-drobilka-dlya-shin-svoimi-rukami

Переработка шин в крошку в домашних условиях и на заводе

Вывоз, переработка и утилизация отходов с 1 по 5 класс опасности

Работаем со всеми регионами России. Действующая лицензия. Полный комплект закрывающих документов. Индивидуальный подход к клиенту и гибкая ценовая политика.

С помощью данной формы вы можете оставить заявку на оказание услуг, запросить коммерческое предложение или получить бесплатную консультацию наших специалистов.

Давно известно, что изношенные автошины, вышедшие из эксплуатации являются потенциальным источником загрязнения окружающей среды и нарушения экологии. Переработка шин в крошку в домашних условиях такой же популярный метод, наравне с заводскими. Резиновые отходы от изношенных шин практически не подвергаются биологическому разложению, они разлагаются сотни лет.

Следует отметить, что данные резиновые отходы является огнеопасным материалом, и в случае возгорания огромного количества шин они могут нести угрозу отравления для всех, кто находится рядом, так как резина при горении выделяет канцерогенные токсины, например бензпирен.

Складирование на свалках приводит к размножению грызунов и насекомых, которые являются источниками опасных инфекций. Чтобы избежать ухудшения экологической ситуации в России и за рубежом обязательно требуется правильная утилизация, а именно переработка отходов.

Без постоянной переработки очень скоро может наступить экологический кризис.

Переработка в домашних условиях

У особо активных и продвинутых людей есть возможность перерабатывать резину своими руками. Что для того необходимо? Отработанные камеры, покрышки, шины и немного смекалки. Переработка покрышек в крошку дома — довольно сложное мероприятие. По своим свойствам больше подойдут камеры от старых шин. Они более мягкие и легче поддаются внешнему воздействию.

По одному из сценариев резину следует охладить до температуры примерно -75°C. Согласитесь, не у всех есть такая возможность. Поэтому воспользуемся традиционным сценарием:

- Возьмите камеры

- Удалите с них все лишние элементы

- Нарежьте их на тонкие полоски

- Измельчите эти полоски

Измельчитель резины в этом случае — это топор или ножницы.

Механический способ переработки

Наиболее профессиональный метод. Технологическая линия представляет собой последовательность из установленных рабочих аппаратов, преодолевая которые материал становится готовой продукцией.

Переработка в резиновую крошку проходит три стадии:

- Предварительная подготовка автошин. Изначально они отмываются и очищаются от примесей, после чего конвейером транспортируются в блок первичного дробления, где перемалываются ножевыми дробилками до кусков крупного размера (30-50 мм).

- На второй стадии технологического процесса первично обработанное сырье подается при помощи ленточного транспортера в молотковую дробилку, где вторично измельчается до меньших размеров (10-20 мм). Именно на этой стадии переработки от резины отделяется металлический и текстильный корд, бортовая проволока. Текстиль отделяет специальная система удаления текстиля, а металл — магнитный сепаратор. Собранные металлические отходы затем брикетируются.

- На завершающей стадии уже осуществляется переработка в крошку. В качестве оборудования по переработке шин в крошку используется экструдер — измельчитель, в котором резиновая масса перетирается в тонкодисперсный порошок. На этом этапе переработки шин также производится дополнительное очищение крошки от текстиля и металла при помощи гравитационного сепаратора. После этого, измельченная резиновая крошка делится на фракции и упаковываются в мешки из полиэтилена по 20 кг или в биг — бэги (мягкие контейнеры) грузоподъемностью до 1000 кг.

Сегодня на рынке России достаточное количество производителей данного оборудования.

Химический способ переработки

При химическом способе обработки автомобильные покрышки подвергаются пиролизу. При таком методе обработки происходит термическое разложение резины на составные элементы. Покрышки предварительно измельчают в однородную массу и отправляют в печь, где они разлагаются при температуре 500 — 800 °С. Эта процедура длится 10 — 20 минут. В процессе термического разложения резины образуется около 50% водорода и 26% метана, а также твердые продукты пиролиза, которые затем используют в очистке сточных вод на очистных сооружениях России.

Существует также эффективный, но дорогостоящий физико — химический способ переработки шин в резиновую крошку — криогенное измельчение автомобильных покрышек. Дробление резины осуществляется в специальной охлаждающей камере в условиях крайне низких температур (до — 120 °С). В эту камеру подается холодильный агент (жидкий азот), охлаждающий до сверхнизких температур. В условиях сильного охлаждения резина приобретает стеклообразное состояние. Дробление резины происходит при ударе специальным молотом. После измельчения из резиновой крошки удаляют текстиль и металл.

В современное время существует немало мини-заводов по переработке шин. Бизнес — план по переработке автомобильных шин достаточно прост. Для его реализации потребуется современное оборудование для переработки автомобильных шин, оборудование для складов, цистерны для топлива, инструменты и спецодежда для рабочих, а также затраты на монтаж оборудования. Обязательно необходимы регистрация предприятия и лицензия, которая позволит заниматься этим видом деятельности. Для начала этого бизнеса потребуется значительный стартовый капитал.

Источник: https://vtorothodi.ru/pererabotka/pererabotka-shin-v-kroshku

Станок для измельчения покрышек

Все те, кто решил заняться бизнесом по переработке изношенной резины в крошку, сталкиваются с такой дилеммой, как правильный выбор необходимого оборудования для своего предприятия. Только не все оборудование, предлагаемое на нашем рынке принесет Вам реальный и стабильный доход!

Выбор неправильного оборудования несет за собой:

— убытки и попусту потраченное время;

— потерю Ваших вложений раз и навсегда!

Вам придется вложиться сверх цены в дополнительные комплектующие. Если оборудование «встанет», то каждый день простоя – деньги, которые прошли МИМО Вас. Некачественное оборудование не сможет дать Вам качественную резиновою крошку и необходимый объем для окупаемости производственных затрат. Вопрос об окупаемости оборудования затянется на долгие годы или об этом вовсе придется забыть, не говоря уже о прибыли!

Безусловно, Европейское оборудование по переработке изношенной резины качественное и надежное, однако стоимость данного оборудования (в среднем около 2 миллионов евро и более) — неподъемная сумма для многих начинающих предпринимателей, тем более окупаемость такого оборудования будет составлять более 7 лет, что, безусловно, становится неинтересным и призрачным в условиях растущей конкуренции и постоянно меняющихся событий. Да и не факт, что оборудование будет изготовлено в Европе.

Например: многие известные компании на нашем, Европейском или Американском рынке выдают свое оборудование за Европейское, хотя собирают его целиком и полностью в Китае. Примеров таких компаний — производителей (перепродавцов) масса. К примеру, одна известная Американская компания, которая также представлена на нашем рынке, просто перепродает оборудование Китайского производителя под своим брендом.

Такие же компании (перепродавцы) присутствуют на Российском рынке, выдавая свои установки за собственные и убеждая, что они либо собраны в Европе, либо собраны ими, но с Европейскими комплектующими и прочим. Как ни крути эти многочисленные словосочетания, суть от этого не меняется.

Китай есть Китай, и если вы решили покупать оборудование Китайских производителей, то покупайте его без многочисленных посредников, которые накручивают и без того на не работающие оборудование более 100 процентов маржинальной прибыли, не неся при этом, никакой ответственности и тем более гарантии. А поломки будут серьезные и постоянные.

Для большей ясности и понимания Вами данного вопроса разберем все подводные камни, с которыми Вы можете столкнуться при покупке оборудования.

Основная масса предлагаемого оборудования в нашей стране имеет в составе так называемую подготовительную группу. Ее необходимость продавцы объясняют тем, что за счет подготовки резины перед подачей в шредер, увеличивается производительность, ножи в шредере меньше затупляются и так далее. Все это чистой воды сказки и выдумки неосведомленных «профессионалов»! Производительность от этого только падает, а ножи в шредерах, если они сделаны из правильной стали, как раз быстрей тупятся от самой резины нежели от резины в которой присутствует металлический корд.

Возвращаясь к подготовительной группе, рассмотрим ее составляющие:

1. Выдергиватель металлического бортового кольца шин. Используется для выдергивания бортового кольца. Затраты: для работы необходим один человек, дополнительная электроэнергия, в случае поломки агрегата работать на линии по переработке покрышек нельзя (чревато поломкой шредера и роторных дробилок). В случае если по каким-то причинам не удалось выдернуть бортовое кольцо, его необходимо вырезать с покрышки при помощи болгарки или специального станка по вырезанию. Среднее время по выдиранию или обрезке бортового кольца шин — около 7-10 минут с каждой стороны.

2. Станки для нарезки подготовленных шин на ленты и чипсы. Используется для нарезания малых кусков резины (среднем до 15 см) для подачи в основной шредер переработки. Затраты: для работы на станке необходим один человек, дополнительные затраты на электричество и на обслуживание, в случае поломки остановка всего оборудования. Среднее время по нарезанию одного грузового колеса на необходимые чипсы — 15 минут.

3. Ножницы гильотинные и другие дополнительные агрегаты для нарезки подготовленных шин на куски. Используется для нарезки грузовых и легковых покрышек для удобства подачи в шредер. Затраты: для работы на станке необходим один человек, дополнительное потребление электроэнергии и другие расходные части. Среднее время по нарезанию одного грузового колеса на необходимые чипсы занимает 10 минут.

Итак, что же дают Вам эти вспомогательные станки и агрегаты? Ответ один — расходы, поломки, высокую себестоимость производства готового продукта и многочисленные затраты на ремонт и модернизацию оборудования.

Реальная себестоимость производства резиновой крошки на оборудовании с подготовительной группой составляет 12-13 рублей (а то и выше) за килограмм, при условии, что данное оборудование исправно работает.

И самое главное — переработать по заявленным характеристикам объем покрышек, просто не реально! Многие предприятия, которые работают на аналогичном оборудовании, работают в две смены (днем подготавливают резину для переработки, а ночью перерабатывают то, что подготовили днем), но даже при этом не могут получить с той же 500-ой модели и двух тонн готовой крошки, тем самым зарабатывая максимум 3 000 рублей в сутки. И то, только тогда, когда оборудование исправно работает. Намного выгоднее с такой рентабельностью работать в такси или даже грузчиком, и ничего смешного в этом нет!

Работать на таком оборудование с прибылью для себя НЕВОЗМОЖНО. Не придумывайте велосипед, смотрите на вещи реальными глазами, в противном случае вы получите то, что получили многие. (для увеличения, нажмите на фото).

Оборудование по измельчению изношенной резины от нашей компании

В свою очередь предлагаем Вам реально работающее оборудование, где реальная себестоимость производства килограмма крошки не превышает 5,5 рублей:

— Оборудование, на котором из всей подготовительной группы идут в комплекте только гильотинные ножницы, которые используются только для резки грузовых покрышек на 4 равномерные части.

— Оборудование, на котором реально работает 3 человека.

— Оборудование, которое действительно перерабатывает заявленный по характеристикам объем.

— Оборудование, которое целиком и полностью сделано, разработано и собрано в России.

— Оборудование, на котором вы действительно сможете зарабатывать, имея более 100 % маржинальной прибыли!

По вопросам приобретения или другим дополнительным пояснениям и консультациям, Вы можете обратиться в офисы нашей компании, связавшись с нами по телефонам или заполнив форму обратной связи.

презентация нашего оборудования по переработке шин

Источник: http://alfaspk.ru/sravnenie-ustanovok-dlya-izmelcheniya-reziny

Виды станков и технология переработки автомобильных шин

Из всего количества изношенных шин перерабатывается всего 20%, несмотря на то, что в тонне шин содержится приблизительно 70% резины пригодной для вторичной переработки в топливо, изделия или стройматериалы. При сжигании этого количества покрышек в атмосферу выделяется 460 кг вредных газов и 280 кг сажи! Оборудование для переработки шин окупается за 6 — 12 месяцев, с сырьем и сбытом готовой продукции никогда нет проблем.

Виды переработки покрышек

установка для измельчения покрышек

Существует две технологии утилизации, в процессе которых из автомобильных шин изготавливают:

- порошок, гранулы, резиновую крошку, чипы;

- жидкое топливо.

Для производства первых четырех типов сырья используются однотипные станки и оборудование. Процесс заключается в измельчении и сепарации сырья. Весь цикл проходит без применения химических реагентов и выброса в атмосферу вредных продуктов.

При переработке в жидкое топливо применяется пиролиз — термическое разложение резины с выделением газа. Часть газа выбрасывается в природу, поэтому такое оборудование обязательно комплектуется очистительными станциями.

Линия по производству крошки

Линия для переработки шин работает в полуавтоматическом режиме. Это сборное оборудование занимает около 200 кв. метров. Производительность небольшого цеха в час составляет 200 — 1000 кг готовой крошки, до 200 кг металла за смену, до 1000 кг текстильной ваты за смену. Для обслуживания станков необходимо 3 — 4 неквалифицированных работника. Линия перерабатывает изношенные шины, выделяя металлические и текстильные включения.

Источник: https://respect-kovka.com/stanok-dlya-izmelcheniya-pokryshek/

Дробилка для резины своими руками

Все те, кто решил заняться бизнесом по переработке изношенной резины в крошку, сталкиваются с такой дилеммой, как правильный выбор необходимого оборудования для своего предприятия. Только не все оборудование, предлагаемое на нашем рынке принесет Вам реальный и стабильный доход!

Выбор неправильного оборудования несет за собой:

— убытки и попусту потраченное время;

— потерю Ваших вложений раз и навсегда!

Вам придется вложиться сверх цены в дополнительные комплектующие. Если оборудование «встанет», то каждый день простоя – деньги, которые прошли МИМО Вас.

Некачественное оборудование не сможет дать Вам качественную резиновою крошку и необходимый объем для окупаемости производственных затрат.

Вопрос об окупаемости оборудования затянется на долгие годы или об этом вовсе придется забыть, не говоря уже о прибыли!

Безусловно, Европейское оборудование по переработке изношенной резины качественное и надежное, однако стоимость данного оборудования (в среднем около 2 миллионов евро и более) — неподъемная сумма для многих начинающих предпринимателей, тем более окупаемость такого оборудования будет составлять более 7 лет, что, безусловно, становится неинтересным и призрачным в условиях растущей конкуренции и постоянно меняющихся событий. Да и не факт, что оборудование будет изготовлено в Европе.

Например: многие известные компании на нашем, Европейском или Американском рынке выдают свое оборудование за Европейское, хотя собирают его целиком и полностью в Китае. Примеров таких компаний — производителей (перепродавцов) масса. К примеру, одна известная Американская компания, которая также представлена на нашем рынке, просто перепродает оборудование Китайского производителя под своим брендом.

Такие же компании (перепродавцы) присутствуют на Российском рынке, выдавая свои установки за собственные и убеждая, что они либо собраны в Европе, либо собраны ими, но с Европейскими комплектующими и прочим. Как ни крути эти многочисленные словосочетания, суть от этого не меняется.

Китай есть Китай, и если вы решили покупать оборудование Китайских производителей, то покупайте его без многочисленных посредников, которые накручивают и без того на не работающие оборудование более 100 процентов маржинальной прибыли, не неся при этом, никакой ответственности и тем более гарантии. А поломки будут серьезные и постоянные.

Для большей ясности и понимания Вами данного вопроса разберем все подводные камни, с которыми Вы можете столкнуться при покупке оборудования.

Основная масса предлагаемого оборудования в нашей стране имеет в составе так называемую подготовительную группу.

Ее необходимость продавцы объясняют тем, что за счет подготовки резины перед подачей в шредер, увеличивается производительность, ножи в шредере меньше затупляются и так далее.

Все это чистой воды сказки и выдумки неосведомленных «профессионалов»! Производительность от этого только падает, а ножи в шредерах, если они сделаны из правильной стали, как раз быстрей тупятся от самой резины нежели от резины в которой присутствует металлический корд.

Возвращаясь к подготовительной группе, рассмотрим ее составляющие:

1. Выдергиватель металлического бортового кольца шин. Используется для выдергивания бортового кольца.

Затраты: для работы необходим один человек, дополнительная электроэнергия, в случае поломки агрегата работать на линии по переработке покрышек нельзя (чревато поломкой шредера и роторных дробилок). В случае если по каким-то причинам не удалось выдернуть бортовое кольцо, его необходимо вырезать с покрышки при помощи болгарки или специального станка по вырезанию. Среднее время по выдиранию или обрезке бортового кольца шин — около 7-10 минут с каждой стороны.

2. Станки для нарезки подготовленных шин на ленты и чипсы. Используется для нарезания малых кусков резины (среднем до 15 см) для подачи в основной шредер переработки.

Затраты: для работы на станке необходим один человек, дополнительные затраты на электричество и на обслуживание, в случае поломки остановка всего оборудования.

Среднее время по нарезанию одного грузового колеса на необходимые чипсы — 15 минут.

3. Ножницы гильотинные и другие дополнительные агрегаты для нарезки подготовленных шин на куски. Используется для нарезки грузовых и легковых покрышек для удобства подачи в шредер.

Затраты: для работы на станке необходим один человек, дополнительное потребление электроэнергии и другие расходные части.

Среднее время по нарезанию одного грузового колеса на необходимые чипсы занимает 10 минут.

Итак, что же дают Вам эти вспомогательные станки и агрегаты? Ответ один — расходы, поломки, высокую себестоимость производства готового продукта и многочисленные затраты на ремонт и модернизацию оборудования.

Реальная себестоимость производства резиновой крошки на оборудовании с подготовительной группой составляет 12-13 рублей (а то и выше) за килограмм, при условии, что данное оборудование исправно работает.

И самое главное — переработать по заявленным характеристикам объем покрышек, просто не реально! Многие предприятия, которые работают на аналогичном оборудовании, работают в две смены (днем подготавливают резину для переработки, а ночью перерабатывают то, что подготовили днем), но даже при этом не могут получить с той же 500-ой модели и двух тонн готовой крошки, тем самым зарабатывая максимум 3 000 рублей в сутки. И то, только тогда, когда оборудование исправно работает. Намного выгоднее с такой рентабельностью работать в такси или даже грузчиком, и ничего смешного в этом нет!

Работать на таком оборудование с прибылью для себя НЕВОЗМОЖНО. Не придумывайте велосипед, смотрите на вещи реальными глазами, в противном случае вы получите то, что получили многие. (для увеличения, нажмите на фото).

Изготавливаем резиновую крошку своими руками при помощи самодельной дробилки

Каждый год тысячи покрышек пропадают на свалках и полигонах, несмотря на то, что для предприимчивого человека они являются бесплатным ресурсом, из которого можно производить резиновую крошку.

Источник: https://steelfactoryrus.com/drobilka-dlya-reziny-svoimi-rukami/

Дробилка своими руками: необходимые материалы и инструменты, пошаговый инструктаж

В дачном хозяйстве всегда должно быть максимум подручных средств и предметов, облегчающих ежедневные заботы о доме, саде и огороде. Для сельского жителя совершенно нелишним будет наличие дробилки, с помощью которой можно размалывать как твердые материалы, так и хрупкие.

Данный аппарат используют для разрушения камней, раздавливания металлических предметов, древесины, бытового мусора, пластмассы и т. д. Это машинаприменяется как в промышленности, так и в быту.

В домашнем хозяйстве она может стать настоящим универсальным устройством. Опытные и экономные дачники во время весенне-летнего сезона собирают в отдельные кучи обрезку плодовых кустарников, сорняки, а затем перемалывают данный материал с помощью дробилки, создавая прекрасное удобрение для огородных растений и деревьев.

Типы дробилок

Данное устройство по типу использования подразделяется на дробилки для:

- пластмассы;

- бытового мусора;

- металла;

- дерева;

- камня.

Также данный аппарат классифицируют по размеру, выделяя машины крупного (0,3 м), малого (0,02 м) и среднего дробления (0,1 м).

В зависимости от особенностей аппарата выделяют:

- ножевые устройства;

- дробилки с конусообразным бункером;

- плиточные аппараты;

- роторно-ножевые машины.

Если вам необходимо расколоть твердые материалы, можно смело использовать ножевой аппарат. Он обладает мощностью, которая позволяет разрушать предметы подобного рода. А для того, чтобы измельчить их, применяют роторно-ножевые дробилки. Их основное назначение — вторичное дробление отходов. В настоящее время подобные аппараты выпускаются в малом количестве, так как дробилки иностранного производства постепенно вытесняют отечественные за счет лучшего качества.

На производстве чаще всего применяют такие аппараты, которые измельчают материал за счет сближения двух плит. Такие дробилки называются щековыми. Они прекрасно перерабатывают асфальт, железобетон, строительный камень. В отдельных случаях их даже применяют для дробления стекла и керамики.

Особо прочные строительные материалы перерабатывают конусными дробилками. Принцип их работы состоит в том, что в тот момент, когда два конуса, один из которых является стационарным, сближаются, твердый предмет раздавливается.

Удобными в домашнем применении считаются дробилки с валиками. Такую конструкцию также можно изготовить самостоятельно.

Нетвердые материалы, такие как древесина, бытовой мусор измельчают с помощью молотковой дробилки.

Как работает самодельный измельчитель?

Самодельный аппарат для перемалывания функционирует так же, как обычная мясорубка, в которой материал, проходя через приемную чашу (барабан) и попадая в систему дробления, быстро измельчается. Отделение для перемалывания состоит из фрезы и нескольких резаков. Производительность аппарата полностью зависит от показателя мощности. Так как самодельная дробилка будет использоваться только в домашних условиях, эта цифра не должна превышать 2,6 кВатт.

Делаем дробилку своими руками

Находясь в предвкушении создания настоящего агрегата, подготовьте следующие материалы:

- мотор; приобретенный электродвигатель обеспечит создание бесшумной машины, способной перемалывать отходы в небольших количествах. В процессе работы он не выделяет вредных веществ, а его эксплуатация возможна как на открытом воздухе, так и в помещении. Единственный минус электромотора — это прямая зависимость от электропитания.

- пилы, имеющие толщину от 0,06 до 0,1 м, в количестве 10−20 штук (чем больше резаков, тем качественнее дробилка).

- шпильку для нанизывания пил,

- гайки и шайбы,

- металлические профтрубы (для создания каркаса дробилки),

- кожух и бункер, изготовленные из оцинкованного металла,

- сварочный аппарат.

- Все режущие пилы одевают на заранее подготовленную ось. Их диаметр должен быть равен диаметру резаков. Установленные диски закрепляются при помощи шайб и гаек. Для того, чтобы при вращении пил их острые края не задевали друг друга, необходимо использовать специальные тонкие шайбы для разведения пил. При этом число дисков должно быть на 1 штуку больше, чем шайб.

- Когда на оси будут закреплены и разведены диски, устанавливают шкив. Его можно позаимствовать у генератора отечественного автомобиля. Для того, чтобы шпилька вращалась, необходимо использовать два подшипника диаметром 2 см.

- Подготовленные металлические профтрубы сваривают между собой в раму. Внутри конструкции монтируют два профиля, необходимых для укрепления бункера и измельчающего блока.

- К раме приваривают металлический лист, в нем проделывают отверстия для мотора и барабана.

- Для стойкости конструкции к корпусу прикрепляют 4 ножки.

- Монтируют диск, обеспечивающий натяжение ремня. Он должен быть расположен так, чтобы пилы свободно передвигались. Кроме того, такое размещение позволит периодически регулировать дисковый ремень.

- Кожух одевают на систему пил.

- Бункер укрепляют непосредственно над режущим блоком.

- Перед непосредственной сборкой не поленитесь нарисовать небольшой чертеж — это позволит прояснить отдельные моменты сборки и избежать проблем при создании устройства.

- Для высокой производительности аппарата необходимо установить как можно большее число режущих дисков (до 25 штук) толщиной 0,1 м.

- При работе с более твердым материалом, чем древесина, лучше всего использовать моторный блок вместо электродвигателя, так как его мощность значительно выше.

- Если вы не хотите заботиться о периодическом подтачивании резаков машины, приобретите диски с легкосплавными насадками.

- Для создания напора материала в процессе измельчения, к конструкции, напротив бункера, следует прикрепить брусок.

Аппарат для измельчения, изготовленный своими руками, считается универсальным устройством. Работа с самодельной дробилкой не ограничивается переработкой листьев или иного мелкого мусора. Качественный аппарат, созданный по вышеизложенной инструкции, способен перерабатывать древесину и бытовые отходы.

Описанная конструкция, основанная на горизонтальном расположении режущих дисков, более надежна с точки зрения долговечности. В заводских вариантах дробилок пилы устанавливаются вертикально, что заставляет пользователя постоянно следить за влажностью попадаемых в аппарат стеблей. Влажное сырье способствует поломке устройств с таким расположением пил.

Изготовление самодельного измельчителя позволяет подобрать необходимую мощностью двигателя, соответствующую перерабатываемому материалу.

Таким образом, проявив немного фантазии и сноровки, можно добиться потрясающего результата. Ведь в то время как ваш сосед копит на дорогостоящую дробилку, вы уже будете вовсю применять технический «плод» ваших усилий. Благодаря качественной сборке самодельный аппарат для измельчения может стать универсальной машиной для дробления многих материалов, в том числе и твердых.

Источник: https://nashgazon.com/instrument/inventar/izgotovlenie-drobilki-svoimi-rukami.html