Содержание

Что такое дробилка?Какие они бывают? | АДВ-Сервис

Дробилка — это машина для дробления, то есть разрушения кусков твёрдых материалов для уменьшения их геометрических размеров.

Прочные и абразивные материалы дробят методом раздавливания, прочные и вязкие — методом раздавливания с одновременным истиранием, а мягкие и хрупкие — раскалыванием и ударом.

По размеру дробления дробилки разделяют: для крупного дробления (100-300 мм.), среднего (25-100 мм.) и мелкого (5-25 мм.) дробления.

В зависимости от физико-химических свойств дробимого материала в конструкциях дробилок используют различные принципы дробления: раздавливание, истирание, разрезание, различные виды ударных воздействий (молотки, билы, отбойные плиты и т. д.).

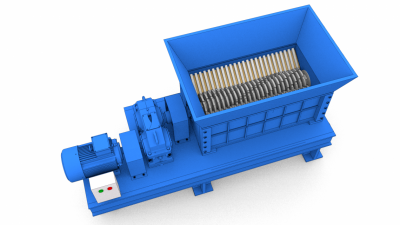

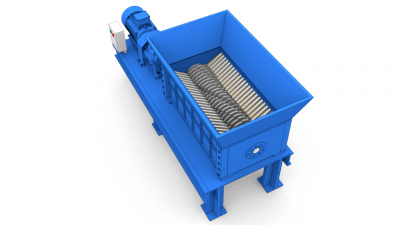

Дробилки ножевые (шредеры) используют для первичного дробления различных твёрдых отходов. Шредеры выделяются от дробилок других типов высокой мощностью, низкооборотными приводами и большим крутящим моментом, что позволяет успешно перерабатывать материалы с различной твёрдостью.Шредеры позволяют измельчать различные материалы (дерево, полимеры, резину, металл, ТБО) во фракцию от 20 мм до 100мм.

Для дальнейшего измельчения необходимо использовать другие виды дробилок.

Дробилки роторно-ножевые

Роторно-ножевые дробилки чаще всего используются для вторичной переработки полимеров.

Дробилки этого типа были распространены в Советском Союзе и выпускались под маркой ИПР — «измельчитель пластмасс роторный». Они и сейчас производятся небольшими партиями, но большинство импортных аналогов значительно их превосходит по своим эксплуатационным качествам.

Дробление в роторно-ножевой дробилке осуществляется методом удара ножами, жёстко закрепленными на вращающемся роторе. Расположение ротора может быть как горизонтальным, так и вертикальным, зависит от предназначения модели дробилки.

Роторно-ножевые дробилки используют для вторичной переработки отходов термопластов (полиэтилена высокого давления (ПВД), полиэтилена низкого давления (ПНД), ПВХ, полистирола и его сополимеров, полипропилена, ПЭТ, различных полиамидов и других термопластов), а также резинотехнических отходов и неабразивных реактопластов.

Щековые дробилки

Дробление в щёковой дробилке осуществляется сжатием материала между двумя прямоугольными плитами(щёками). Материал дробится методом раздавливания и изгиба. Одна плита находится в неподвижном состоянии, а другая совершает колебательные движения. При сближении плит материал раздавливается, а при отходе подвижной плиты выпадает из дробилки.

Щековые дробилки предназначены для измельчения наиболее сложных материалов. Они могут использоваться как одни, так и в паре с конусными дробилками, что позволяет сильно уменьшить конечную фракцию измельчаемого материала. Щековая дробилка применяется при первичной обработке твёрдых минеральных и абразивных материалов, и при измельчении железобетона, асфальта, строительного камня.

Щёковые дробилки применяются в таких отраслях, как: горнорудная, металлургическая, производство строительных материалов. Их можно использовать для дробления хрупких материалов (разные руды, строительный камень, железобетон, стекло, керамика).

Конусные дробилки

Дробление в конусной дробилке осуществляется сжатием измельчаемого материала между двумя конусами, расположенными зеркально один внутри другого

В конусных дробилках дробление производится внутри неподвижной стационарной конусной чаши, конусом, совершающим круговое движение качания. В момент сближения конусов материал раздавливается, разламывается изгибом и падает вниз при отходе конуса.

Конусные дробилки предпочтительно использовать для дробление абразивных, особо прочных и твёрдых строительных материалов.

Регулировка гранулометрического состава производится изменением зазора между конусами и подбора оптимальной амплитуды колебаний дробящего конуса.

Валковые дробилки

Дробление в валковой дробилке осуществляется сжатием материала между двумя вращающимися валками или одним валком и неподвижно установленной плитой.

В валковые дробилки измельчаемый материал затягивается силами трения и раздавливается между двумя параллельными цилиндрическими валками, вращающимися с одинаковой скоростью навстречу друг другу. Валки затягивают кусок материала, если диаметр валка приблизительно в 20 раз больше размера куска измельчаемого материала.

Молотковые дробилки

В молотковой дробилке дробление осуществляется ударами молотков, шарнирно закрепленных на вращающемся роторе и дополнительно, измельчаемый материал разрушается ударами о плиты корпуса дробилки.

Молотковая дробилка предназначена для дробления волокнистых и с низким показателем твёрдости материалов .

Молотковая дробилка используется при переработке отходов строительных материалов, стекла и стеклобоя, керамики, кирпичной крошки, минеральных материалов, солей, отходов электротехники. Гранулометрический состав регулируется выбором оптимального размера разгрузочного сита, количества и формы молотков и регулировки частоты вращения ротора.

Источник: http://droblenie-pressovanie.ru/chto-takoe-drobilkakakie-oni-byvayut/

Дробилки и шредеры для пластика — виды измельчителей, принципы работы и цены

Большинство полимерных материалов химически инертно и не подвержено биологическому разложению.

Существует и биоразлагаемый пластик, но его доля в мировом производстве очень мала.

У долговечности полимеров есть и обратная сторона – отходы, в том числе производственные, нужно утилизировать.

Захоронение на полигонах или сжигание пластмасс наносят непоправимый вред экологии. Поэтому производители полимеров и предприятия по утилизации ТБО осваивают рециклинг.

Это комплекс мероприятий, схема которого выглядит следующим образом:

- сбор и сортировка отходов;

- переработка во вторичное сырье;

- производство конечной продукции.

В этом материале расскажем об измельчителях пластмасс.

Зачем измельчать отходы полимеров?

Переработка полимеров невозможна без шредеров и дробилок. Они служат для измельчения, то есть получения кусков заданной крупности.

Размер фракции – один из ключевых технических параметров оборудования, и от него зависит, насколько затратной будет следующая стадия обработки – гранулирование.

На некоторых производствах технологией допускается подмешивание пластиковой крошки в исходное сырье. Здесь однородность измельчения, отсутствие пыли и слишком крупных кусков играет еще более важную роль.

Виды шредеров и дробилок

Производители и поставщики оборудования часто сталкиваются с просьбой клиента подобрать универсальный шредер или дробилку, которые будут работать со всеми видами пластмасс и выдавать чуть ли не готовый гранулят.

Задача эта практически невыполнима, поскольку полимерные материалы различаются рядом параметров:

- физико-механическими свойствами – прочностью, ударной вязкостью, коэффициентом трения, температурой размягчения;

- структурой – они бывают сплошными, волокнистыми, ячеистыми, композиционными;

- формой и габаритами.

Кроме того, потребители не всегда понимают назначение и принцип работы оборудования. Чтобы не было путаницы, отметим, что оба станка стоят друг за другом в комплексной технологической линии: шредер выполняет первичное измельчение отходов, а дробилка – вторичное. Их конструкции при этом могут быть одинаковыми.

Разделение на две стадии выполняется для оптимизации производства. Например, измельчение толстостенной 200-литровой бочки до фракции нужного размера потребует либо высокомощного привода, либо высоких временных затрат.

Двухстадийное дробление позволяет снизить затраты энергии и повысить скорость переработки.

Некоторые производители делают машины, совмещающие в себе шредер и дробилку. Например, международная группа компаний TRIA разработала серию комбайнов для переработки крупногабаритных блоков и толстостенных выдувных изделий. Однако для работы с отходами небольших размеров – ПЭТ тары, пленочных материалов – они не подходят.

Оборудование для дробления различается конструктивно, по принципу действия и по виду перерабатываемого материала.

Перерабатываемые материалы и способы воздействия

Все перерабатываемые материалы можно условно разделить на три вида:

- Пленочные — полипропиленовые, акриловые, полиэтиленовые и ПВХ пленки отличаются высокой эластичностью. Для их измельчения нужны установки разрезающего или разрывного действия.

- Мелкие и тонкостенные — к ним относятся ПЭТ тара, небольшие канистры для ГСМ и ЛКМ, пластиковые трубы. Измельчители должны быть оснащены более мощными ножами или зубьями.

- Крупные и толстостенные — литники, профили и брак формовки измельчают ударным способом, сдавливанием или истиранием.

От габаритов отходов зависят размеры загрузочного окна, бункера, системы завалки, исполнительного механизма и профилировочного сита. Подача может выполняться вручную, при помощи ленточного конвейера или грузоподъемной машины.

Некоторые виды машин интегрируются в технологические линии предприятий, другие устанавливаются отдельно.

Существует ряд решений на прицепном шасси, такие шредеры доставляются на место проведения временных работ. Многие производители предлагают своим клиентам модульные конструкции с набором опций, позволяющих использовать одни и те же механизмы в разных условиях.

Различают измельчители трех видов в зависимости от принципа работы:

- ударного действия;

- сдавливающего;

- разрезающего и разрывного.

Измельчители ударного действия, или молотковые дробилки, часто используемые в горнодобывающей промышленности и на обогатительных фабриках, применяются и для разрушения полимеров.

Они подходят для работы с литниками и крупными отходами из хрупких пластиков. К преимуществам таких машин относят высокую производительность и возможность работы с трудноизмельчаемыми материалами.

Однако у них есть существенные недостатки:

- большая масса станины — некоторые модели могут устанавливаться только на подготовленное железобетонное основание;

- высокая скорость вращения в сочетании с шарнирно закрепленными молотками делают механизм источником шума и вибрации.

Аппараты сдавливающего действия — щековые и конусные дробилки — предназначены для измельчения наиболее крупных отходов. Однако они не в состоянии справиться с вязкими полимерами, такими как ABS-пластик или полиуретан.

Машины снабжены мощным приводом, в качестве силовых агрегатов используются электродвигатели и гидравлические цилиндры.

Измельчители разрезающего и разрывного действия, или роторные, оснащены ножами и зубьями. Они подходят для измельчения большинства видов полимерных отходов. Среди предложений производителей можно найти модели для промышленного применения, среднего и малого бизнеса.

Распространенные конструкции

Измельчители для пластмассы выполняются по трем разным кинематическим схемам. Они бывают:

- Одновальными. Ротор вращается в рабочей камере, или статоре. Сырье подается через загрузочное окно, а измельченный материал под собственным весом выходит через профилировочное сито. Также существуют машины с принудительной пневматической выгрузкой. Один из основных элементов одновального шредера для средних и крупных отходов – гидравлическая плита-подпрессовщик. Она поджимает куски пластика к ротору и обеспечивает их захват зубьями или ножами. Одновальные конструкции подходят для первичного измельчения полимеров с высокой твердостью.

- Двухвальными. Системы с двумя роторами отличаются более высокой степенью измельчения. Со стороны загрузки валы вращаются навстречу друг другу. Условия захвата в двухроторной машине позволяют обходиться без подпрессовщика. Высокий крутящий момент позволяет перерабатывать отходы мягких упругих пластиков, эластомеров, а также РТИ.

- Четырехвальными. В состав системы входят два основных (режущих) и два вспомогательных (подающих) вала. Такие машины рассчитаны на дробление крупногабаритных отходов, в том числе пустотных: канистр, бочек, банок. Ножи подающих роторов разнесены между собой, но имеют положительное перекрытие с ножами рабочих валов, поэтому также участвуют в процессе измельчения.

Наибольшим спросом для переработки пластика пользуются роторные шредеры и дробилки.

Они демонстрируют требуемую глубину измельчения при высокой производительности, просты в эксплуатации и не требуют высоких затрат на обслуживание.

Измельчение выполняется ножами, закрепленными на ротор и статор. Для легких и тонких пластиков используются машины с высокой скоростью вращения, для твердых и крупных отходов – с низкой.

В зависимости от вида пластика используются ножи следующих конструкций:

- дисковые;

- прямые;

- косые;

- V-образные;

- каскадные.

Узкоспециализированные машины

Наибольшая доля отходов при производстве полимерной пленки приходится на кромку. Для ее измельчения и удаления из зоны работ разработаны специализированные установки.

Компания Venti Oelde производит серию промышленных разрывных вентиляторов. В их конструкции нет контрножей, а края лопаток имеют пилообразную форму. Мелкие зубья захватывают кромку и тянут ее до момента разрыва, а измельченные отходы потоком воздуха направляются в приемный бункер.

Измельчение полиэтиленовых пленок и экструдированного пенополистирола сопровождается нагревом самого материала и ножей.

Чтобы избежать налипания материала, дробилки снабжают системами водяного охлаждения. Однако некоторые производители используют саморазогрев для получения агломерата – следующего за измельчением этапа переработки.

Пласт-агломераторы представляют собой высокоскоростные (≥1200 мин-1) дробилки, дающие на выходе плотные шарики диаметром 3 – 15 мм. Если исходное сырье не содержало примесей, агломерат отправляют на повторное использование без дополнительной обработки.

Выбирать измельчитель пластика для конкретных задач нужно с учетом его производительности.

На примере семейства шредеров ООО «АТЛАСМАШ» видно, что разброс этого параметра составляет 50 – 3500 кг в час.

| Наименование модели | WXS-500 | WXS-750 | WS-600 | WS-850 | WS-1100 | WN-1100 | WN-1350 | WN-1600 | WN-1850 | WN-2100 |

| Мощность двигателя, кВт | 11 – 15 | 15 – 18.5 | 18.5 – 30 | 22 – 37 | 30 – 45 | 55 – 90 | 75 – 110 | 90 – 132 | 110 – 160 | 110 – 160 |

| Производительность, кг/час, слитки | 50 – 60 | 70 – 80 | 400 – 500 | 500 – 700 | 700 – 1000 | 1300 – 1700 | 1500 – 2100 | 1700 – 2500 | 1900 – 2900 | 2200 – 3500 |

Производитель рекомендует использовать линейку мини-шредеров WXS, если необходимо перерабатывать от 1 до 5 тонн отходов в месяц.

Потребители таких установок – предприятия, не занятые рециклингом.

Линейка WS – модели средней производительности, рассчитанные на коммерческое применение. WN – промышленные шредеры, рассчитанные на высокий уровень загрузки.

Также стоит обратить внимание на мощность привода машины. Наиболее производительные модели потребляют до 160 кВт/ч электроэнергии.

Цены измельчителей пластмасс

Приблизительные цены на измельчители для полимеров различных фирм представлены в таблице:

| Производитель | Модель | Производительность, кг/час | Цена, у.е. |

| 3E Machinery (Китай) | WT2250 | 150 | 17000 |

| WT2260 | 300 | 18000 | |

| SWTF2260 (двухвальный) | 300 | 26000 | |

| Shini Plastics Technologies Inc. (Китай) | SG-1621N | 35 | 2834 |

| SGF-2690 | 300 | 20601 | |

| SGS-75120S | 1500 | 77326 | |

| ГАММА Инструмент (Россия) | МИ-500 | 100 | 659 |

| МИ-600 | 150 | 1480 | |

| ИШМ-400 | 1000 | 6500 | |

| Завод ИНФЕЛ (Россия) | DB-5 | 600 | 7500 |

| DB-11 | 1500 | 14100 | |

| DB-22 | 4000 | 21900 |

Большинство производителей шредеров и дробилок для пластика не выкладывает цены на свое оборудование, а делает коммерческое предложение по запросу клиента после изучения всех его потребностей.

Например, установка системы охлаждения или циклонного фильтра могут повлечь значительное удорожание оборудования.

Принимать решение о целесообразности покупки шредера или дробилки нужно только после расчетов, консультаций с экономистом и производителем.

Иногда мини-дробилки будет достаточно. В случаях, когда количество полимерных отходов не достигает 1 тонны в год, оптимальным решением будет и вовсе взять мобильный шредер в аренду или заключить договор на сбор, вывоз и утилизацию с профильной компанией.

Итоги

Дробилка и шредер — незаменимые аппараты в деле переработки пластика. Правильно выбранный измельчитель даст хороший старт бизнесу по переработке полимеров и сделает его максимально рентабельным.

Источник: https://rcycle.net/plastmassy/oborudovanie-pl/drobilki-i-shredery-dlya-plastika-vidy-printsip-raboty-tsena