Содержание

- 1 Аустенитные нержавеющие стали: структура и свойства

- 1.1 Хромоникелевые аустенитные стали в ГОСТ 5632-72

- 1.2 Роль хрома в аустенитных нержавеющих сталях

- 1.3 Роль никеля в аустенитных нержавеющих сталях

- 1.4 Фазовые превращения в аустенитных нержавеющих сталях

- 1.5 Межкристаллитная коррозия в аустенитных нержавеющих сталях

- 1.6 Сварка аустенитных нержавеющих сталей

- 1.7 Межкристаллитная коррозия при 500-600 ºС

- 1.8 Стабилизация стали титаном и ниобием

- 1.9 Азот в аустенитных нержавеющих сталях

- 1.10 Влияние содержания хрома

- 1.11 Влияние содержания никеля

- 1.12 Влияние легирующих элементов на структуру стали

- 1.13 Дельта-феррит в хромомолибденовой аустенитной стали

- 1.14 Мартенсит в хромоникелевых аустенитных сталях

- 1.15 Термическая обработка хромоникелевых аустенитных сталей

- 1.16 Закалка аустенитных хромоникелевых сталей

- 1.17 Стабилизирующий отжиг аустенитных хромоникелевых сталей

- 1.18 Стойкость аустенитных хромоникелевых сталей к кислотам

- 2 Технические характеристики стали и труб 12х18н10т: химический состав и сплавы

- 2.1 Характеристики стали и труб 12х18н10т

- 2.2 Влияние легирующих элементов на состав стали и труб 12Х18Н10Т

- 2.3 Легирование хромом

- 2.4 Легирование никелем

- 2.5 Легирование углеродом

- 2.6 Легирование титаном

- 2.7 Легирование кремнием

- 2.8 Легирование серой

- 2.9 Легирование фосфором

- 2.10 Способы упрочнения стали и труб 12Х18Н10Т

- 2.11 Область использования стали и труб 12х18н10т

- 3 Обработка нержавеющих и жаропрочных сталей

Аустенитные нержавеющие стали: структура и свойства

Аустенитные нержавеющие стали – это коррозионностойкие хромоникелевые аустенитные стали, которые в мировой практике известны как стали типа 18-10. Это наименование им дает номинальное содержание в них 18 % хрома и 10 % никеля.

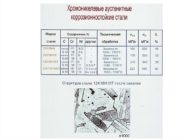

Хромоникелевые аустенитные стали в ГОСТ 5632-72

В ГОСТ 5632-72 хромоникелевые аустенитные стали представлены марками 12Х18Н9Т, 08Х18Н10Т, 12Х18Н10Т, 12Х18Н9, 17Х18Н9, 08Х18Н10, 03Х18Н11.

Роль хрома в аустенитных нержавеющих сталях

Основным элементом, дающим сталям типа 18-10 высокую коррозионную стойкость, является хром. Роль хрома заключается в том, что он обеспечивает способность стали к пассивации. Наличие в стали хрома в количестве 18 % делает ее стойкой во многих окислительных средах, в том числе в азотной кислоте в большом диапазоне, как по концентрации, так и по температуре.

Роль никеля в аустенитных нержавеющих сталях

Легирование никелем в количестве 9-12 % переводит сталь в аустенитный класс. Это обеспечивает стали высокую технологичность, в частности, повышение пластичности и снижение склонности к росту зерна, а также уникальные служебные свойства. Стали типа 18-10 широко применяют в качестве коррозионностойких, жаростойких, жаропрочных и криогенных материалов.

Фазовые превращения в аустенитных нержавеющих сталях

В хромоникелевых аустенитных сталях могут происходить следующие фазовые превращения:

- выделение избыточных карбидных фаз и σ-фазы при нагреве в интервале в интервале 450-900 ºС;

- образование в аустенитной основе δ-феррита при высокотемпературном нагреве;

- образование α-фазы мартенситного типа при холодной пластической деформации или охлаждении ниже комнатной температуры.

Межкристаллитная коррозия в аустенитных нержавеющих сталях

Склонность стали к межкристаллитной коррозии проявляется в результате выделения карбидных фаз. Поэтому при оценке коррозионных свойств стали важнейшим фактором является термокинтетические параметры образования в ней карбидов.

Склонность к межкристаллитной коррозии закаленной стали типа 18-10 определяется, в первую очередь, концентрацией углерода в твердом растворе. Повышение содержания углерода расширяет температурный интервал склонности стали к межкристаллитной коррозии.

Сталь типа 18-10 при выдержке в интервале 750-800 ºС становится склонной к межкристаллитной коррозии:

- при содержании углерода 0,084 % — уже в течение 1 минуты;

- при содержании углерода 0,054 % — в течение 10 минут;

- при содержании углерода 0,021 5 – через более чем 100 минут.

С уменьшением содержания углерода одновременно снижается температура, которая соответствует минимальной длительности изотермической выдержки до начала межкристаллитной коррозии.

Сварка аустенитных нержавеющих сталей

Необходимую степень стойкости стали против межкристаллитной коррозии, позволяющей выполнять сварку достаточно толстых сечений, обеспечивает содержание углерода в стали типа 18-10 не более 0,03 %.

Межкристаллитная коррозия при 500-600 ºС

Снижение содержания углерода даже до 0,006 % не обеспечивает полной стойкости сталей типа 18-10 к межкристаллитной коррозии при 500-600 ºС. Это представляет опасность при длительной службе металлоконструкций в этом интервале температур.

Стабилизация стали титаном и ниобием

При введении в хромоникелевую сталь типа 18-10 титана и ниобия, которые способствуют образования карбидов, меняются условия выделения карбидных фаз.

При относительно низких температурах 450-700 ºС преимущественно выделяются карбиды типа Cr23C6, которые и дают склонность к межкристаллитной коррозии. При температурах выше 700 ºС преимущественно выделяются специальные карбиды типа TiC или NbC.

При выделении только специальных карбидов склонности к межкристаллитной коррозии не возникает.

Азот в аустенитных нержавеющих сталях

Азот, как и углерод, имеет переменную растворимость в аустените. Азот может образовывать при охлаждении и изотермической выдержке самостоятельные нитридные фазы или входить в состав карбидов, замещая в них углерод.

Влияние азота на склонность к межкристаллитной коррозии хромоникелевых аустенитных сталей значительно слабее, чем у углерода, и начинает проявляться только при содержании его более 0,10-0,15 %. Вместе с тем, введение азота повышает прочность хромоникелевой аустенитной стали.

Поэтому на практике применяют в этих сталях небольшие добавки азота.

Влияние содержания хрома

С повышением концентрации хрома растворимость углерода в хромоникелевом аустените уменьшается, что облегчает выделение в нем карбидной фазы. Это, в частности, подтверждается снижением ударной вязкости стали с повышением содержания хрома, что связывают с образованием карбидной сетки по границам зерен.

Вместе с тем, повышение концентрации хрома в аустените приводит к существенному снижению склонности стали к межкристаллитной коррозии. Это объясняют тем, что хром существенно повышает коррозионную стойкость стали. Более высокая концентрация хрома в стали дает меньшую степень обеднения им границ зерен при выделении там карбидов.

Влияние содержания никеля

Никель снижает растворимость углерода в аустените и тем самым снижает ударную вязкость стали после отпуска и повышает ее склонность к межкристаллитной коррозии.

Влияние легирующих элементов на структуру стали

По характеру влияния легирующих и примесных элементов на структуру хромоникелевых аустенитных сталей при высокотемпературных нагревах их разделяют на две группы:1) ферритообразующие элементы: хром, титан, ниобий, кремний;

2) аустенитообразующие элементы: никель, углерод, азот.

Дельта-феррит в хромомолибденовой аустенитной стали

Присутствие дельта-феррита в структуре аустенитной хромоникелевой стали типа 18-10 оказывает отрицательное влияние на ее технологичность при горячей пластической деформации – прокатке, прошивке, ковке, штамповке.

Количество феррита в стали жестко лимитируется соотношением в ней хрома и никеля, а также технологическими средствами. Наиболее склонна к образованию дельта-феррита группа сталей типа Х18Н9Т (см. также Нержавеющие стали).

При нагреве этих сталей до 1200 ºС в структуре может содержаться до 40-45 % дельта-феррита.

Наиболее стабильными являются стали типа Х18Н11 и Х18Н12, которые при высокотемпературном нагреве сохраняют практически чисто аустенитную структуру.

Мартенсит в хромоникелевых аустенитных сталях

В пределах марочного состава в сталях типа Х18Н10 хром, никель, углерод и азот способствуют понижению температуры мартенситного превращения, которое вызывается охлаждением или пластической деформацией.

Влияние титана и ниобия может быть двояким. Находясь в твердом растворе, оба элемента повышают устойчивость аустенита в отношении мартенситного превращения.

Если же титан и ниобий связаны в карбонитриды, то они могут несколько повышать температуру мартенситного превращения.

Это происходит потому, что аустенит в этом случае обедняется углеродом и азотом и становится менее устойчивым. Углерод и азот являются сильными стабилизаторами аустенита.

Термическая обработка хромоникелевых аустенитных сталей

Для хромоникелевых аустенитных сталей возможны два вида термической обработки:

- закалка и

- стабилизирующий отжиг.

Параметры термической обработки отличаются для нестабилизированных сталей и сталей, стабилизированных титаном или ниобием.

Закалка является эффективным средством предупреждения межкристаллитной коррозии и придания стали оптимального сочетания механических и коррозионных свойства.

Стабилизирующий отжиг закаленной стали переводит карбиды хрома:

- в неопасное для межкристаллитной коррозии состояние для нестабилизированных сталей;

- в специальные карбиды для стабилизированных сталей.

Закалка аустенитных хромоникелевых сталей

В сталях без добавок титана и ниобия под закалкой понимают нагрев выше температуры растворения карбидов хрома и достаточно быстрое охлаждение, фиксирующее гомогенный гамма-раствор.

Температура нагрева под закалку с увеличением содержания углерода возрастает. Поэтому низкоуглеродистые стали закаливаются с более низких температур, чем высокоуглеродистые.

В целом интервал температуры нагрева составляет от 900 до 1100 ºС.

Длительность выдержки стали при температуре закалки довольно невелика. Например, для листового материала суммарное время нагрева и выдержки при нагреве до 1000-1050 ºС обычно выбирают из расчета 1-3 минуты на 1 мм толщины.

Охлаждение с температуры закалки должно быть быстрым. Для нестабилизированных сталей с содержанием углерода более 0,03 % применяют охлаждение в воде. Стали с меньшим содержанием углерода и при небольшом сечении изделия охлаждают на воздухе.

Стабилизирующий отжиг аустенитных хромоникелевых сталей

В нестабилизированных сталях отжиг проводят в интервале температур между температурой нагрева под закалку и максимальной температуры проявления межкристаллитной коррозии. Величина этого интервала в первую очередь зависит от содержания хрома в стали и увеличивается с повышением его концентрации.

В стабилизированных сталях отжиг проводят для перевода углерода из карбидов хрома в специальные карбиды титана и ниобия. При этом освобождающийся хром идет на повышение коррозионной стойкости стали. Температура отжига обычно составляет 850-950 ºС.

Стойкость аустенитных хромоникелевых сталей к кислотам

Способность к пассивации обеспечивает хромоникелевым аустенитным сталям достаточно высокую стойкость в азотной кислоте. Стали 12Х18Н10Т, 12Х18Н12Б и 02Х18Н11 имеют первый балл стойкости:

- в 65 %-ной азотной кислоте при температуре до 85 ºС;

- в 80 %-ной азотной кислоте при температуре до 65 ºС;

- 100 %-ной серной кислоте при температуре до 65 ºС;

- в смесях азотной и серной кислот: (25 % + 70 %) и 10 % + 60 %) при температуре до 70 ºС;

- в 40 %-ной фосфорной кислоте при 100 ºС.

Аустенитные хромоникелевые стали имеют также высокую стойкость к растворах органических кислот — уксусной, лимонной и муравьиной, а также в щелочах КОН и NaOH.

Источник: Ульянин Е.А. Коррозионностойкие стали сплавы, 1991.

- Нержавеющие стали: феррит, мартенсит, аустенит

- Зерно стали

Loading …

Рубрики Выберите рубрику Info ГОСТы Железнодорожные колеса Зарубежные стандарты Защита от коррозии Классификация Контроль качества стали Легированные стали Макро- и микроструктура стали Металловедение Механические свойства Нержавеющие стали Обработка металлов давлением Обработка сталей Обыкновенные стали Оцинкованная сталь ПРАКТИКА Применение Производство чугуна и стали Специальные стали Стальные ножи ТЕОРИЯ Термическая обработка Углеродистые стали Химический состав стали Чугуны

Источник: http://steel-guide.ru/klassifikaciya/nerzhaveyushhie-stali/austenitnye-nerzhaveyushhie-stali-struktura-i-svojstva.html

Технические характеристики стали и труб 12х18н10т: химический состав и сплавы

Сегодня наиболее распространенная и используемая для изготовления труб – нержавеющая сталь 12х18н10т, это титаносодержащая нержавеющая сталь аустенитного типа. Химический сплав стали обозначен ГОСТом 5632 72 нержавеющих видов стали аустенитного типа.

Характеристики стали и труб 12х18н10т

Оптимальной термообработкой для этих сталей считается закалка 1050-1080 градусов с использованием воды, после прохождения закалки механические показатели характеризуются максимальной эластичностью и вязкостью, удовлетворительной твердостью и прочностью. Основные преимущества нержавеющей стали и труб 12х18н10т, это:

- высокая ударная вязкость;

- отличная пластичность.

Аустенитные нержавеющие металлы применяют как жароустойчивые при эксплуатации в температурах до 600С. Главные легирующие элементы, это CrNi.

Однофазные стали устойчивы по структуре однородного аустенита с небольшим количеством карбидов титана (для предупреждения коррозии между кристаллами, этот сплав получается после закалки с температурой 1050-1080С).

Металлы аустенитно-ферритного и аустенитного типа имеют довольно невысокий порог прочности (710-860 МПа).

Устойчивая к коррозии хромоникелевая сталь с разной степенью упрочнения применяется при необходимости комбинации с высокими упругими и прочностными характеристиками металла, находящегося в средних условиях агрессивности (например, трубы 12х18н10т устанавливают на кузова пассажирских вагонов, транспортерные ленты, отрезные круги для сверхтвердых материалов, диафрагмы компрессоров дыхательных устройств и так далее).

Главные потребительские качества – это относительное удлинение и предел прочности стали, регламентируются с определенной степенью приближенности, а справочные материалы не учитывают упрочняемости стали конкретного химического сплава и технологических данных предварительной обработки.

Трубы 12Х18Н10Т рекомендованы для сооружения сварных изделий, для эксплуатации в разбавленных растворах фосфорной, уксусной, азотной кислот, растворах солей и щелочей и других местах, работающих под давлением с температурой 197-600С.

Влияние легирующих элементов на состав стали и труб 12Х18Н10Т

Сталь 12Х18Н10Т является аустенитной. После предварительной термообработки, которая состоит из закалки при 1050С с водяным охлаждением, металл получает структуру раствора. Эта сталь не терпит каких-то превращений при разогревании под горячую пластичную деформацию и при остывании до -196С.

Во время продолжительных выдержек с интервалом 440 — 640С происходит образование карбидов хрома состава Cr23C6, это вызывает образование склонности металла к межкристаллитной коррозии с коротким инкубационным временем при 640С и равняется 7-9 часов (тестировалась в кипящей 60%-ной азотной кислоте, 3 цикла по двое суток).

Легирование хромом

Хром, количество которого в стали находится 18-20%, представляет главный элемент, который обеспечивает способность металла к пассивации и повышает ее высокую устойчивость к коррозии.

Легирование никелем

Никель.

Легирование этим металлом увеличивает g-область и при определенном количестве (9-13 %) приводит к преобразованию стали с аустенитной структурой, то есть, переводит металл в аустенитную группу, а это имеет принципиальное значение, потому что дает возможность объединять отличную технологичность металла с уникальным комплексом эксплуатационных свойств. Эти стали имеют такие преимущества:

- свариваются без охрупчивания зон возле швов. Влияние никеля на устойчивость к коррозии в стали такого класса состоит в том, что он, имея высокое сопротивление воздействию кислот, сообщает данное свойство металлу;

- отлично прокатываются в холодном и горячем состояниях;

- имеют повышенную, в отличие от ферритных металлов, коррозионную устойчивость в большом количестве агрессивных веществ, в числе которых серная кислота и некоторые иные кислоты.

Легирование углеродом

При содержании 0,10% углерода металл имеет при температуре более 900С абсолютно аустенитную структуру, это объясняется повышенным аустенитообразующим действием углерода. Пропорция концентраций никеля и хрома оказывает особое воздействие на нормализацию аустенита во время охлаждения температуры обработки на затвердевший раствор.

Помимо влияния главных элементов, нужно также учитывать наличие в стали алюминия, титана и кремния, которые способствуют появлению феррита.

Легирование титаном

Введением титана убирается склонность к коррозии между кристаллами, так как он сильный карбидообразующий металл. Он во время кристаллизации связывает углерод в прочный карбид TiC, потому не допускает возможность появления карбидов хрома и снижения его количества в аустените.

Легирование кремнием

Количество кремния не более 0,8 %. Он, дегазируя сталь, увеличивает плотность слитка. Кремний делает лучше прочность стали, при этом значительно повышается грань текучести. Но происходит определенное снижение эластичности, что осложняет холодную прокатку стали для марки труб 12Х18Н10Т.

Легирование серой

Сера имеет неограниченную растворимость в жидком металле и ограниченную растворимость в застывшем металле. При кристаллизации металла по контуру зерен образуются застывающие в самом конце сульфиды железа. Железо и его сульфиды создают низкоплавкую эвтектику, которая при наличии кислорода расплавляется при еще более пониженных температурах.

Межзеренные слои фазы, обогащенные серой, во время нагревания стали перед ковкой или прокаткой размягчаются и металл утрачивает свои характеристики, начинает разрушение стали. Количество серы в стали необходимо не больше 0,02%.

Легирование фосфором

Фосфор негативно влияет на механические характеристики стали. При кристаллизации появляется сильнейшая первичная ликвация.

Находящиеся в межзеренном пространстве хрупкие слои, обогащенные фосфором, понижают пластические характеристики стали, тем более, при низких температурах. Допустимое количество фосфора не больше 0,045%.

В этом случае это очень критично, так как сталь и трубы 12Х18Н10Т применяются в криогенной технике.

Любой металл в твердом и жидком состоянии содержит некоторое количество кислорода, азота и водорода, которые являются вредными примесями.

Количество кислорода зависит от количества углерода. При кристаллизации в изложницах происходит и даже порой повышается реакция углерода с кислородом. Что вызывает появление СО, металл получается хрупким, с порами газа, непригодный для эксплуатации. Слиток хорошего качества можно получить при снижении количества растворенного в металле кислорода до 0,03%.

Водород в металлическую ванну добавляется шихтовыми материалами, проходит из печной атмосферы, при этом решающее действие оказывает влажность раскислителей, ферросплавов, окислителей и шлакообразующих. При кристаллизации растворимость водорода снижается, он преобразуется в маточный раствор, создавая высокую зональную ликвацию в металле.

Выделение водорода выходит в дефектные места решетки и пустоты стали, он молекуляризуется. Во время прокатки труб 12Х18Н10Т возле микрообъемов появляется большое напряженное состояние из-за повышенного давления водорода, это вызывает сильное снижение эластичности материала. Вероятно появление разрывов флокенов. Количество водорода должно быть более 0,0004%.

Во время кристаллизации, при отсутствии элементов, которые образуют нитриды при повышенных температурах (в этой стали находится Ti), после появления γ-Fe происходит образование азота из раствора в форме включений. Данное выделение может проходить долгое время, вызывая охрупчивание (старение) стали. Тем более вредно снижение свойств металла и труб 12Х18Н10Т, где много азота, во время эксплуатации при пониженных температурах.

Способы упрочнения стали и труб 12Х18Н10Т

Одним из вариантов упрочнения стали и сортового проката труб 12Х18Н10Т является высокотемпературная термическая обработка (ВТМО). Возможности уплотнения с помощью ВТМО тестировали на комбинированном полунепрерывном стане 360. Трубы 12Х18Н10Т (10х10 см, размером 2,6-5 м.) разогревали в методической печи до 1140-1210С и держали при этой температуре несколько часов.

Прокатку трубы 12Х18Н10Т делали по стандартной технологии; готовые прутья сечением 35 мм запускали в закалочные ванны, заполненные проточной водой, в которой они охлаждались ниже 90С. Самую большую прочность имел прокат, подвергался ВТМО во время наименьших температурах деформации и временном промежутке от завершения прокатки до закалки.

Таким образом, при ВТМО предел текучести металла повысился на 50-65%, в отличие с его уровнем после простой термообработки и в 1,8-2,3 раза в отличие от ГОСТ-5949 75. При этом пластические характеристики уменьшились не существенно и остались на допустимом уровне.

Сталь 12Х18Н10Т уплотняется больше, нежели ее аналог 08Х18Н10Т, но разупрочнение по степени повышения температуры увеличивается в большей степени в результате снижения стойкости металла против разупрочнения при высоком содержании углерода. Высокотемпературные кратковременные тестирования доказали, что более высокая степень прочности термомеханически уплотненного проката труб 12Х18Н10Т, при комнатной температуре, сохраняется и при высоких температурах.

Нержавеющие хромоникелевые металлы и трубы 12Х18Н10Т применяются для сварочных конструкций в криогенной технике с температурой не более -268С, для реакционного, теплообменного и емкостного оборудования, в том числе для водопроводов и паронагревателей повышенного давления с температурой работы до 600С, для коллекторов выхлопных систем, муфелей, элементов печной аппаратуры. Максимальная температура использования жаростойких трубопроката из этих сталей в протяжении 10000 часов составляет 800С, температура начала активного окалинообразования составляет 850С. При постоянной работе металл устойчив против окисления в атмосфере продуктов горения топлива при температурах меньше 900С и в условиях теплосмен менее 800С.

Область использования стали и труб 12х18н10т

Сталь и трубы 12х18н10т используются для производства деталей, которые способны сохранять свои свойства при температуре до 600С.

Эти детали применяют в сварочных агрегатах, сосудах, которые работают с азотной кислотой и иными окислительными веществами, определенными органическими растворителями и кислотами, в атмосферных условиях и так далее. Трубы 12Х18Н10Т применяются в:

- Пищевой промышленности;

- В строительстве;

- В нефтехимической области;

- В медицинском оборудовании;

- В машиностроении;

- В автомобилестроении.

Трубы из нержавеющей стали не имеют ни одного недостатка, помимо, вероятно, немного более высокой цены, в отличие от труб, изготовленных со швами.

Но нержавеющая труба это, в первую очередь, надежность и прочность конструкции, где она применяется, а также повышенная сопротивляемость отрицательным воздействиям и отличная стойкость к коррозионным процессам.

Для всех этих изделий обязательно создан ГОСТ сортамента трубопроката, и его придерживаются все изготовители этих труб.

- Александр Романович Чернышов

- Распечатать

Источник: https://stanok.guru/metalloprokat/truboprokat/tehnicheskie-harakteristiki-stali-i-trub-12h18n10t.html

Обработка нержавеющих и жаропрочных сталей

Актуальность

Нержавеющим называют сплав, который способен длительное время противостоять воздействию химически активной среды, это могут быть и неблагоприятные атмосферные условия, и кислотная или щелочная среда в химическом производстве.

В последнее время во многих узлах, машинах и механизмах углеродистые марки стали применяются все реже, а и их постепенно вытесняют элементы из специальных сталей.

Связано это с тем, что обычная сталь имеет определенный порог — предел, выше которого становится невозможным её использование в условиях возрастающих нагрузок, например, при высоких температурах, давлении или же в присутствии агрессивных сред.

В этом случае, их с успехом заменяют жаропрочные и стойкие нержавеющие стали и легированные сплавы с эксклюзивными свойствами, которые будут хорошо работать там, где обычная сталь не справится.

Достоинства нержавеющих сталей

Жаропрочность. Жаропрочным называют материал, который может выдержать воздействие высоких температур, не теряя при этом своей механической прочности. Жаропрочные стали еще относят и у группе дисперсионно твердеющих, с выделением легирующего элемента, отличного от основы стали, в мелкодисперсной форме, и его распределение по всему объему металла.

Жаростойкость характеризует материал, который не теряет коррозионной стойкости при нагревании. Сочетанием этих качеств обладают легированные коррозионностойкие стали. Высокая прочность и вязкость данным материалов относит их к классу труднообрабатываемых, что особенно проявляется при резании, снятием стружки.

Для этого требуется специальный инструмент, режим резания, подбор СОЖ, и решение др. немаловажных деталей.

Обработка

При сравнении физико-механических качеств легированной стали и обычной было выяснено, что такие показатели, как предел прочности при растяжении, твердость у них примерно равны.

Но у легированных и обычных сталей совпадают только механические показатели, тогда как другие качества могут существенно отличаться, особенно это касается микроструктуры, коррозионной стойкости, а также способности упрочняться при механическом воздействии. Вспомним диаграмму растяжения — сжатия, хорошо известную из курса сопромата.

Диаграмма начинается с участка упругой деформации, когда материал, после снятия нагрузки возвращается в исходное состояние, не деформируясь. Увеличение нагрузки приводит в зону, так называемой «текучести» когда материал начинает деформироваться без значительного роста приложенной силы. На графике это практически горизонтальная линия.

После чего наступает резкое упрочнение — и для дальнейшей деформации приходится значительно увеличивать силу воздействия. Тот же самый процесс происходит и при обработке металлов резанием, только в поверхностном слое металла — это связано с изменениями к кристаллической решетки под действием механической нагрузки.

При обработке обычной стали такое тоже характерно, но упрочнение легированных сталей выражено гораздо сильнее. И не стоит забывать различия в таких качествах, как теплопроводность, температура плавления и др., которые также оказывают значительное влияние на процесс обработки.

Обработка резанием

Итак, при обработке резанием, показатели упрочнения легированной стали достаточно высоки, что требует приложения значительных сил.

Кроме того, большинство легированных сталей, особенно это касается жаропрочных, весьма пластичны, что также затрудняет обработку резанием. Показатель пластичности определяется отношением условного предела текучести, к пределу прочности.

Чем меньше соотношение, тем материал пластичнее, тем он, более упрочняется при механической нагрузке. А нержавеющие стали относятся к высокопластичным. Кроме того, есть еще одна сторона пластичности, так называемая «вязкость» материала.

При обработке легированной стали на токарном станке стружка не ломается, как например, при обработке углеродистых сталей той же твердости, а вьётся длинной лентой. Это причиняет массу неудобств и осложняет ее обработку в автоматическом режиме.

Вторая особенность легированной стали при обработке резанием — малая теплопроводность, что приводит к повышению температур в рабочей зоне, и требует оптимального подбора охлаждающей жидкости, которая кроме эффективного удаления тепла, должна облегчать резку и предотвращать наклеп.

Наклеп возникает на рабочей кромке режущей пластины, приводит к изменению геометрии резца, и в конечном итоге — к его досрочному выходу из строя. Как правило, при обработке легированных жаропрочных сталей не рекомендуются высокие скорости обработки — это приводит к удорожанию детали.

Решить эту проблему можно, используя специальные режущие пластины, предназначенные исключительно для легированных сталей и специальные СОЖ.

Третья особенность — сохранение прочности и твердости под воздействием высоких температур. Это особенно характерно для жаропрочных марок сталей, что, в сочетании с наклёпом приводит к ускоренному износу режущего инструмента и не позволяет использовать высокие обороты.

Четвертое — наличие в составе стали твердого раствора второй фазы с чрезвычайно твердыми интерметаллическими и карбидными соединениями, которые, несмотря на свои микроскопические размеры, действуют на поверхность режущего инструмента, как абразивный материал.

Инструмент стачивается и тупится намного быстрее, что приводит к необходимости его частой переточки и правке геометрии режущих кромок.

Как показывает практика, коэффициент трения, при обработке легированных сталей на порядок больше, чем при обработке обычных углеродистых сталей.

Пятое.

Низкая виброустойчивость возникает по причине неравномерности процессов упрочнения детали по мере резания — поскольку процесс пластической деформации при обработке протекает по-разному, вначале и в середине обработки. Если обрабатывается небольшая по размерам деталь, то в принципе, этим явлением можно и пренебречь. Когда же речь идет об обработке длинной детали — например — вала, то тут уже могут быть сложности.

Оптимизация технологии

Все эти явления требуют особого подхода к обработке легированных сталей резанием, особенно, если обработка идет в полностью автоматическом режиме — например, на автоматах продольного точения и станках с ЧПУ с автоматической подачей прутка.

Как можно снизить влияние 'негативных факторов — рассмотрим на примере токарной обработки — как наиболее распространенной. Токарная обработка подразумевает снятие слоя припуска в виде стружки с вращающейся вокруг своей оси детали.

Движение резца в данном случае происходит по двум координатам в горизонтальной плоскости. Под воздействием сил резания происходит частичное смещение кристаллической решетки — возникает наклеп — поверхностное упрочнение. При этом значительная часть энергии трения инструмента переходит в тепловую.

а как мы помним — материал имеет низкую теплопроводность. Поверхность детали неравномерно нагревается, возникает вибрация, вследствие чего негативное действие перечисленных факторов усугубляется.

Чтобы инструмент не так быстро тупился, можно уменьшить слой снимаемого припуска и подачу инструмента, а также повысить обороты шпинделя. В результате поверхность будет получаться с боле высоким классом шероховатости.

Неплохо зарекомендовали себя способы обработки легированных сталей с применением кислоты — это позволяет снизить степень возникновения таких явлений, как ускоренный износ инструмента, и наклеп, однако, это чрезвычайно негативно сказывается на токарном оборудовании и самом токаре.

Оптимизация обработки легированных сталей — это прежде всего, оптимальный подбор режущего инструмента, повышенной стойкости, выбор оптимальных режимов резания, и правильный выбор СОЖ и ее оптимальная подача.

Марки резцов

Твердый сплав Т30К4, Т15К6, ВК3 обладают высокой твердостью и устойчивостью к износу. Износостойкие напайки Т5К7, Т5К110 — более вязки, но менее износостойкие. И, наконец, ВК6А, ВК8 отличаются пониженной износостойкостью, но повышенной вязкостью — они хорошо зарекомендовали себя при ударных нагрузках.

Твердосплавные пластина с покрытием — TiC

Они отличаются высокой износоустойчивостью.

Существенное влияние на режущие свойства твердосплавных пластин оказывают различные способы обработки таких материалов — например, азотирование и цианирование.

Покрытие кубическим нитридом бора — достаточно дорогое, но обладающее поистине уникальными свойствами — такое покрытие многократно повышает твердость инструмента, его стойкость и износоустойчивость.

Обработка жаропрочных сталей

Применяются такие марки твердых сплавов как р14Ф4, Р10К5Ф5, Р9Ф5, Р9К9. Буква Р — в обозначении указывает на принадлежность данного твердого сплава к быстрорежущим. В такие сплавы добавляют кобальт и ванадий, что существенно повышает механическую стойкость режущего инструмента.

Применение быстрорежущий сплавов позволяет существенно ускорить обработку легированных сталей, сократить расход инструмента. Но у таких сплавов есть и слабое место — они боятся перегрева.

Если при обработке стали инструментом с такой режущей пластиной произойдет перебой с подачей СОЖ — то инструмент в подавляющем большинстве случаев приходит в негодность и его приходится либо утилизировать, либо напаивать новую пластину.

Применение СОЖ

Это одно из условий обработки легированных сталей.

СОЖ необходимы, прежде всего, для предотвращения преждевременного износа инструмента, улучшения характеристик резания, получения более качественной поверхности обрабатываемой детали и повышение точности обработки. Для каждого типа обрабатываемой стали, вида режущей пластины, подбирается своя охлаждающая жидкость, способ ее подачи в область резания.

Наиболее эффективным считается такой метод, который способствует максимальному отводу тепла из зоны резания. Тут хорошо себя зарекомендовали — высоконапорная подача СОЖ преимущественно на заднюю поверхность рабочей пластины режущего инструмента, распыление СОЖ и — достаточно редко встречающееся, в основном на оборонных предприятиях — охлаждение углекислотой.

Выбор способа охлаждения

Зависит от условий обработки и технологических возможностей оборудования. Наиболее распространено высоконапорное охлаждение — оно может применяться при токарной обработке, фрезерной многоинструментальной, при шлифовании, и др. Такой способ характерен для многих производителей оборудования, как отечественных, так и зарубежных.

Жидкость подаётся распылением точно в область резания. При соприкосновении с нагретым металлом она быстро испаряется, забирая тепло и эффективно охлаждая рабочую поверхность. К недостатку описанного метода можно отнести высокие потери СОЖ.

Применение данного метода позволяет увеличить период стойкости инструмента почти в 6 раз — естественно это отражается на стоимости детали в конечном итоге.

Более эффективным является одновременная подача СОЖ в область резания и в область образования стружки, однако, технически это не всегда бывает возможно — может потребовать доработок технологического оборудования. Данный способ охлаждения подходит для среднесерийного и мелкосерийного производства.

Самый эффективный, сточки зрения отвода тепла из зоны обработки, является конечно же охлаждение углекислотой, при котором температура в области резания составляет порядка минус 79 °C.

Однако данный способ наиболее дорогостоящий, применим только в единичном производстве.

Используется, как правило, в оборонной промышленности, при изготовлении небольших партий высокоточных и ответственных деталей, которые изготавливаются из легированных сталей со специальными свойствами.

Основные требования к обработке

Для обработки легированных сталей сам станок и система СПИД (станок — приспособление — инструмент — деталь) должны обладать рядом качеств. Это, прежде всего повышенная жесткость всей системы. Ведь легированные стали при обработке способны вызвать вибрацию, которая передается всей системе.

При низкой жесткости системы СПИД это может привести к браку и повышенному износу инструмента. Во-вторых, система должна быть рассчитана на значительные механические нагрузки, возникающие в процессе обработки — а они намного выше, чем при обработке черных металлов.

Третье — минимальные люфты в узлах и механизмах металлообрабатывающего оборудования.

Электродвигатель должен иметь значительный запас прочности, поскольку обработка легированных сталей предполагает повышенные нагрузки.

По этой же причине необходимо перед началом обработки стали проверить состояние клиноременной передачи, состояния ремней и самих шкивов.

Приспособления и инструменты должны быть по возможности максимально жесткими и короткими, чтобы уменьшить влияние сил резания на конечный результат.

Альтернативные направления

Оптимизировать обработку легированных сталей, можно за счет использования ультразвуковых колебаний, слабых токов, предварительного подогрева деталей — но эти способы все слишком дороги, требуют специального дополнительного оборудования и редко применяются. Чаще всего на практике используются специальные кислоты. Иногда опытные токари используют самый обычный лук, а вернее его сок, который, как это ни удивительно, заметно улучшает чистоту поверхности детали, облегчает процесс резания и увеличивает срок службы инструмента.

Купить, цена

На складе ООО «Электровек-сталь» в наличии разнообразный ассортимент нержавеющего проката. Мы ценим время своих клиентов, поэтому всегда готовы помочь с оптимальным выбором. К вашим услугам опытные менеджеры-консультанты. Качество продукции гарантируется строгим соблюдением норм производства. Сроки выполнения заказов минимальные. Оптовые покупатели получают льготные скидки.

Источник: http://www.evek.org/reference/obrabotka-nerzhaveyushhix-i-zharoprochnyix-stalej.html