Содержание

Армирование бетонных колец стеклопластиковой арматурой

При производстве бетонных колец используют преимущественно 2 различные технологии:

- Без армирования

- Кольцо, армированное металлической сеткой

В данной статье вы узнаете об еще одной технологии армирования бетонных колец и ее преимушестве.

1. Без армирования

Без армирования — дешевая, но ненадежная. В теле кольца присутствуют по 1 металлическому проволочному кольцу диаметром 4 мм вверху и внизу изделия.

Такие бетонные кольца дешевле для потребителя, но существует риск того, что при подъеме кольца за 2 точки данное кольцо может «сложится».

Также, при устройстве отверстия для ввода канализационной трубы, бетонное кольцо без армирования может дать трещину.

2. Кольцо, армированное металлической сеткой

Кольцо, армированное металлической сеткой — надежная, но дорогая. В данной технологии прочностные характеристики кольца существенно возрастают, риск гибели бетонного кольца при монтаже и устройстве отверстий в нем снижается. Но стоимость готового изделия существенно выше, в продаже такие кольца встречаются нечасто.

Так где же найти «золотую середину»? Как произвести изделие с невысокой доступной ценой и высокими прочностными характеристиками?

Армирование стеклопластиковой арматурой

Бетонные заводы Московской и Калужской областей с 2016г. используют новый вариант армирования бетонных колец: они используют композитную стеклопластиковую арматуру. Экономия при производстве, по сравнению с сеткой С4 на кольце диаметром 1м составляет до 300руб (рассматривается замена сетки на 4 кольца стеклопластиковой арматуры диаметром 4 мм)!

Если произвести равную замену проволоки диметром 4 мм на стеклопластиковую 4 мм, то экономия на 1 кольце составит не менее 11 руб. (при условии использования 2 колец армирования на 1 изделие)!

Основной плюс данного технологического решения – невысокая себестоимость (по сравнению с металлической сеткой) и повышенные прочностные характеристики (в отличие от проволоки у стеклопластиковой арматуры более высокие прочностные характеристики. Что немаловажно, стеклопластиковая арматура в бетонном кольце находится в предварительно напряженном состоянии).

Так же стеклопластиковая арматура широко применяется при армирование крышек колодцев!

Источник: https://ozkm40.ru/blog/armirovanie-betonnykh-kolets/

Технология производства железобетонных колец колодцев — Все об утеплении и энергоэффективности

Область применения железобетонных колец довольно обширна. Если есть необходимость сэкономить, их можно сделать своими руками. Но для этого требуются формы для бетонных колец. Покупка такого оборудования — дорогое удовольствие, для частного применения оно себя не оправдает. Но и формы тоже можно сделать самостоятельно.

Для чего нужны бетонные кольца

Чаще всего бетонные кольца нужны для устройства колодца, но также их используют при устройстве автономной канализации — делают септики или фильтрационные колодцы.

Еще одна область применения — смотровые колодцы при устройстве ливневой и дренажной системы. Делают из бетонных колец даже погреба. Причем есть разные варианты — вертикальные, горизонтальные.

В общем, область применения широка.

Бетонные кольца используются для строительства разных сооружений

Есть кольца разного размера под разные нужды, имеют они еще и разную толщину стенок, могут быть с армированием или без. Несмотря на такое обилие выбора, многие задумываются о том, чтобы сделать железобетонные кольца своими руками.

Все дело в том, что при обустройстве участка может понадобиться не одно кольцо, и даже не десять. У некоторых только на колодец уходит больше десятка. Себестоимость изготовления железобетонных изделий намного ниже их розничной цены. Даже с учетом того что придется изготовить формы для бетонных колец.

А если еще учесть еще стоимость доставки, то экономия получается очень даже солидной.

Разновидности и размеры бетонных колец для колодцев

Промышленно изготовленные бетонные и железобетонные кольца должны отвечать нормам, прописанным в ГОСТу 8020-90. Их размеры можно взять из таблице, так же как и примерный вес и цену (указана с учетом доставки по Москве).

| КС-6 | 7 см | 12 см | 58 см | 60 кг | 390 руб |

| КС-7-1 | 10 см | 8 см | 70 см | 46 кг | 339 руб |

| КС-7-1,5 | 15 см | 8 см | 70 см | 68 кг | 349 руб |

| КС-7-3 | 35 см | 8 см | 70 см | 140 кг | 589 руб |

| КС-7-5 | 50 см | 8 см | 70 см | 230 кг | 800 руб |

| КС-7-6 | 60 см | 10 см | 70 см | 250 кг | 830 руб |

| КС-7-9 | 90 см | 8 см | 70 см | 410 кг | 1230 руб |

| КС-7-10 | 100 см | 8 см | 70 см | 457 кг | 1280 руб |

| КС-10-5 | 50 см | 8 см | 100 см | 320 кг | 1110 руб |

| КС-10-6 | 60 см | 8 см | 100 см | 340 кг | 1130 руб |

| КС-10-9 | 90 см | 8 см | 100 см | 640 кг | 1530 руб / 1700 руб |

| КС-12-10 | 100 см | 8 см | 120 см | 1050 кг | 2120 руб |

| КС-15-6 | 60 см | 9 см | 150 см | 900 кг | 2060 руб |

| КС-15-9 | 90 см | 9 см | 150 см | 1350 кг | 2670 руб |

| КС-20-6 | 60 см | 10 см | 200 см | 1550 кг | 3350 руб |

| КС-20-9 | 90 см | 10 см | 200 см | 2300 кг | 4010 руб |

| КС-25-9 | 90 см | 12 см | 250 см | 2200 кг | 16100 руб |

Для изготовления изделий каждого типа должно быть две части опалубки — наружная и внутренняя. Расстояние между ними прописано в ГОСТе, зависит от размеров кольца.

Для армированных колец для колодца диаметром 70 см или 100 см это 7 см и 8 см соответственно, при изготовлении колец без закладки арматуры толщина стенок намного больше — 12 см и 14 см.

Для изготовления ж б колец требуются специальные формы

Кроме разных размеров есть еще разный профиль торцевой части колец — ровный и с замком. Замок — это выступ типа гребень-паз. Называют такие кольца пазогребневыми или замковыми.

Поставленные друг на друга они хорошо сцепляются, их сложно сдвинуть при боковых нагрузках, что очень важно при устройстве колодцев любого назначения.

Минус этого варианта — более сложные формы для бетонных колец — необходимо сформировать соответствующие ступеньки в торцах.

Технология изготовления бетонных и железобетонных колодезных колец

Для изготовления бетонных колец на производстве используют жесткий раствор с малым количеством воды, после заливки он обязательно подвергается вибрированию. Без этого процесса добиться однородности и высокой прочности невозможно.

На производстве вибраторы встраиваются в стенки форм, при частном изготовлении можно воспользоваться погружными вибраторами для бетона. Это относительно небольшие устройства, корпус которых удерживают в руках, а вибробулава опускается в бетон.

Длинна этой насадки должна быть достаточной чтобы достать практически до дна кольца.

Так выглядит погружной вибратор для бетона в работе

Какой бетон использовать

Бетон для колодезных колец по прочности на сажтие используют не ниже B15 (класс M200). Состав жесткого бетона, который используют на производстве:

- цемент ПЦ500Д0 — 230 кг:

- песок средней зернистости (модуль крупности 1,5-2,3) — 900 кг;

- щебень фракции 5-10 мм — 1100 кг;

- пластификатор С-3 — 1,6 кг;

- вода — 120 литров.

На выходе получается кубометр бетона. Количество воды указано для песка влажность 4%. Если песок влажный, количество воды значительно уменьшается.

Как может выглядеть форма для производства жби колец

Что надо сказать, что в обычной бытовой бетономешалке типа «груша» такой сухой бетон вы не перемешаете. Для замеса надо использовать смеситель принудительного типа. Если его нет, делать более текучий бетон.

Недостаток такого решения — необходимо выдерживать бетон в опалубке некоторое время (от 4 до 7 дней в зависимости от температуры). При наличии одной формы для бетонных колец, изготовление десятка бетонных колец может растянуться на месяца.

Выход — сделать раствор настолько жестким, насколько это возможно и иметь не одну пару опалубки.

Армирование бетонных колец

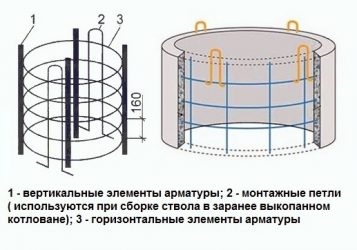

Можно по всем правилам связать армирующее кольцо из ребристого прутка толщиной 8-10 мм — окружности, соединенные между собой вертикальными отрезками арматуры. Количество колец арматуры зависит от высоты кольца.

Оптимальное расстояние между ними — 20-30 см. При высоте колодезного кольца 90-100 см делают три-четыре пояса армирования. Вертикальные отрезки устанавливают с шагом в 30-40 см.

Их привязывают специальной вязальной проволокой.

К верхнему поясу армирования можно привязать петли, за которые можно будет бетонное кольцо кантовать при помощи подъемного оборудования.

Пример армирования железобетонного кольца

При установке армирующего пояса помните одну деталь: арматура должна располагаться в толще бетона. От металла до края изделия должно быть не менее 3-4 см. Потому на рисунке выше показано, что пояса армирования находятся не на поверхности, а значительно ниже. Примерно так и надо располагать арматуру.

Арматуру можно и сварить, но лучше — связать — более прочная получается конструкция

Самодельные бетонные кольца чаще армируют готовой стальной сеткой — толщина прутка не менее 4 мм, шаг 20 см. Ее отрезают нудной высоты и длинны, загибают в кольцо, края связывают проволокой. Такое армирование несколько хуже стандартного, но вполне достаточно для придания большей прочности.

Процесс вибрирования повышает прочность бетона на несколько классов (без изменения рецептуры). При обработке бетона он на глазах «садиться» из него выходят пузыри воздуха, более равномерно распределяется заполнитель и цемент. Обойтись без этой процедуры не получится — стенки будут рыхлые, будут протекать и быстро разрушатся.

Гладкие и плотные стенки можно получить только если бетон вибрировать

Однако нельзя и переусердствовать — может произойти расслоение. Останавливают обработку тогда, когда усадка раствора прекратиться, поверхность станет гладкой и сверху появится цементное молочко.

Процесс изготовления

На ровную площадку или лист железа устанавливается наружная (внешняя) часть опалубки. Если изготавливается пазогребневое кольцо, вниз укладывается формирователь паза.

На расстоянии 3-4 см от края опалубки выставляется армирующая сетка.

Ставится внутренняя часть опалубки, фиксируется при помощи винтов к выступающим частям внешней опалубки (пальцам).

В установленную форму лопатами или каким-то приспособлением закидывается бетон. После того как кольцо заполнено, проводят вибрирование (в готовых формах это занимает 1-2 минуты).

В промышленных условиях сразу же проводится разопалубка — для этого и используют жесткий бетон, чтобы можно было сразу же использовать комплект для изготовления следующего кольца. Для этого снимают пальцы, вынимают опалубку. Формирующий нижний паз пустотообразователь остается до схватывания бетона.

Источник: https://myecoteplo.com/tehnologiya-proizvodstva-zhelezobetonnyh-kolets-kolodtsev/

Технология изготовления бетонных колец

можно по телефону: +7(4832)44-54-71 или 8(800)333-18-50 (бесплатно по России)

или присылайте Вашу заявку на электронную почту: sales@t-trust.ru

Обзор оборудования для изготовления жби колец

Для изготовления колодезных жби колец используются виброформа или вибропресс:

Виброформа — это две отдельных опалубки: наружная обечайка и сердечник. На внешней обечайке закреплены вибраторы, которые выполняют поверхностное виброуплотнение полусухой бетонной смеси, загруженной в виброформу. Виброформа мобильна. В процессе формования колец обе опалубки виброформы поочередно переставляются кран-балкой. Место формования очередного кольца постоянно смещается, что создает определенные неудобства с доставкой приготовленной бетонной смеси от смесительного узла, особенно, если формование очередного кольца жби производится на удалении от бетоносмесителя.

Вибропресс — оборудование стационарное. Обычно поставляется в комплекте с бетоноукладчиком и бетоносмесителем принудительного типа (или сразу бетонным заводом). Чтобы минимизировать временные потери при изготовлении жб колец, предварительно, до начала монтажных работ разрабатывается оптимальный план размещения оборудования, с привязкой к производственному помещению. Для наших покупателей эта услуга бесплатна.

Вибропресс имеет два существенных преимущества по сравнению с виброформой, которые прямым образом влияют на качество выпускаемых железобетонных колец:

- Мощное прессование гидравлическим пуансоном (гидроцилиндром), закрепленным на поворотной балке вибропресса;

- Качественное виброуплотнение бетонной смеси, при котором разночастотная вибрация, поочередно воздействует на крупную и мелкую фракцию заполнителя.

Дополнительно, в момент формования изделия, вибропресс затирает поверхность кольца и формирует прочный замок на торце. В виброформе подобный замок может затираться только вручную и иметь исключительно декоративный характер. Жби кольца, изготовленные в вибропрессе, имеют лучшие прочностные характеристики и гладкую внешнюю поверхность, по сравнению с кольцами, изготовленными в виброформе.

Стеновые бетонные кольца КС с пазом имеют преимущество на рынке железобетонных изделий, по сравнению с изделиями без возможности фальцевого соединения между собой. Наличие замка на колодезных кольцах выгодно прежде всего монтажникам и конечным покупателям.

Пазо-гребневого соединение на торцах колец, при монтаже, придает им устойчивость, препятствует смещению и позволяет добиться более герметичного шва на стыках между кольцами, что немаловажно при устройстве обычных колодцев на воду.

Торцы бетонных колец с четвертью, на этапе монтажных работ, промазываются цементным раствором. Это препятствует попаданию грунтовых вод внутрь колодца.

Приготовление жесткой бетонной смеси

Для формования колодезных колец применяется жесткая бетонная смесь Ж-3. Класс бетона В15 (Марка M200). Состав смеси должен подбирается технологом бетонного производства. Примерное соотношение в расчет на 1 кубометр готовой смеси:

- цемент ПЦ500Д0 — 230 кг:

- песок с модулем крупности 1,5-2,3 (средней зернистости) — 900 кг;

- щебень фракции 5-10 мм — 1100 кг;

- пластификатор С-3 — 1,6 кг;

- вода — 120 литров (при влажности песка 4%)

Если песок мокрый, количество воды необходимо уменьшить.

Армирование колодезных колец

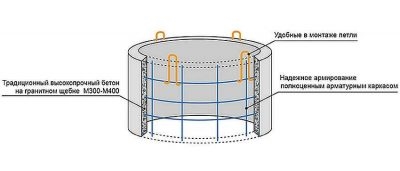

Для придания бетонным кольцам дополнительной прочности, на этапе формования, изделия армируются. Укладка арматуры производится перед заполнения формы вибропресса или виброформы бетонной смесью. Как правило, для армирования используется сетка Вр с ячейкой 200х200мм, диаметром 4мм.

Перед укладкой в форму, арматурная сетка вяжется в кольцо. Высота арматурного кольца должна быть меньше высоты готового изделия. Арматуру может прижать бетонной смесью к стенке формы, что в дальнейшем неизбежно приведет ее к коррозии и разрушению.

Чтобы этого не произошло, на проволоку одеваются специальные пластиковые центраторы, называемые фиксаторами арматуры “Звездочка”.

Изготовление футерованных колец жби

Для изготовления футерованных бетонных колец, перед формованием, на сердечник формы вибропресса одевается специальное, заранее подготовленное кольцо из полимерного листа с анкерными ребрами. Благодаря ребрам пластиковый лист, после окончания формования, будет надежно удерживаться внутри бетонного кольца. Футерованные полимерным листом жб кольца не вступают в реакцию со щелочью, кислотой или нефтепродуктами.

После установки обечайки и сердечника виброформы на место формования, в форму закладывается арматура. Бетонная смесь доставляется к виброформе механизированной бетоновозной тележкой или переносным бункером. С помощью кран-балки тележка или бункер поднимаются и выгрузка смеси осуществляется на сердечник виброформы. После этого, вручную, при включенных вибраторах, смесь укладывается в форму. Распалубку можно производить немедленно, сразу по окончанию формования.

Изготовление колодезного кольца начинается с подготовки арматурного каркаса, который закладывается в подготовленную к формованию виброформу.

Смесь выгружается на сердечник виброформы из шиберного переносного бункера.

Остатки смеси укладываются и разравниваются вручную с помощью мастерка.

После завершения процесса виброуплотнения, который продолжается пару минут, производится немедленная распалубка. Сначала извлекается сердечник виброформы.

Затем извлекается наружная обечайка

Готовое изделие остается набирать прочность, необходимую для транспортирования, на месте его формования.

Изготовление жб колец в вибропрессе

В отличие от виброформы, стационарный вибропресс позволяет механизировать подачу бетонной смеси при помощи наклонного ленточного конвейера или бетоноукладчика с разбрасывателем. Бетонную смесь, поданную конвейером, необходимо укладывать в форму вручную. Разбрасыватель бетоноукладчика укладывает бетонную смесь в форму вибропресса без участия рабочих.

Мы предлагаем несколько способов подачи и укладки бетонной смеси в форму вибропресса: шиберный переносной бункер, механизированная тележка, наклонный поворотный конвейер для бетона, бетоноукладчик с разбрасывателем. Рассмотрим самый эффективный способ укладки бетонной смеси в форму вибропресса — бетоноукладчиком с разбрасывателем БР-20.

Съемная наружная обечайка вместе с формовочным поддоном устанавливается в вибропресс. В форму вибропресса закладывается арматура.

К форме подводится разбрасыватель бетоноукладчика

Конвейером, из бункера укладчика, смесь подается и выгружает на сердечник формы вибропресса. Разбрасыватель, вращаясь, равномерно укладывает бетонную смесь в форму.

После завершения укладки смеси в форму, разбрасыватель отводится в сторону, чтобы не мешать работе поворотной балке с пуансоном вибропресса.

Поворотная балка вибропресса устанавливается над формой и начинается процесс вибропрессования кольца. Редуктор с эксцентриком заставляет затирочное кольцо вибропресса совершать поворотные движения.

После завершения формования, балка отводится в сторону от формы вибропресса. Форма вместе с формовочным поддоном, на котором удерживается готовое бетонное кольцо, извлекается из вибропресса.

Кран-балкой форму перемещают и ставят на пол. Для освобождения поддона с кольцом, по периметру формы открывают все замки, после чего форму снимают с кольца, в нее устанавливают другой поддон и возвращают назад в вибропресс.

Подача смеси от бетоносмесителя осуществляется переносным бункером. Укладка бетонной смеси в форму вибропресса производится вручную.

Пропаривание колодезных колец после формования — достаточно важный этап производства железобетонной продукции. Суть ее заключается в том, что при повышении температуры, скорость гидратации вяжущих веществ увеличивается. Изделие быстрее набирает распалубочную прочность, по достижению которой возможно его снятие с поддона и безопасное транспортирование к месту хранения. Пропаренные жб изделия получаются прочнее, чем изделия, не прошедшие тепло-влажностную обработку (ТВО).

Железобетонные кольца помещается в пропарочную камеру сразу после формования. Камеру закрывают и температуру в ней повышают, причем происходит это постепенно, не более 20-25°С/час. Называется этот этап — стадия разогрева. При резком подъеме температуры во время разогрева, в бетоне возникают избыточные напряжения, которые ведут к образованию трещин, как следствие браку и убыткам. Основной процесс пропарки жби происходит при температуре 70-90°С, за которым следует стадия медленного остывания.

Пропарочные камеры, в зависимости от принципа действия, делятся на периодические и непрерывные. Интересную конструкцию имеют раздвижные (мобильные) пропарочные камеры. В сложенном состоянии раздвижная пропарочная камера практически не занимает места.

Железобетонные кольца могут храниться до момента отгрузки как на открытом, так и на закрытом складе. В целях экономии складских площадей, изделия могут выставляться в несколько рядов, кроме того кольца жби меньшего диаметра могут помещаться в кольца большего диаметра.

Источник: https://t-trust.ru/i/koltsa/tekhnologiya-izgotovleniya-betonnykh-kolets/

Колодезные кольца: армирование, размеры, пластиковые и бетонные

Армирование колодезных колец необходимо для того, чтобы сделать конструкцию особенно прочной. Из бетонных колец делают следующие сооружения:

- колодцы под ливневую канализацию;

- септики;

- фильтрационные колодцы;

- системы дренажа и другие конструкции.

Кольца бывают разного размера, именно по этой причине промышленность выпускает широкий спектр продукции. Единственным недостатком товаров является их высокая стоимость. Именно поэтому большинство владельцев участков предпочитает сделать колодезные кольца своими руками. Заранее стоит выбрать крышки колодца, они могут быть из пластика или чугуна.

Для того чтобы сделать кольца, придется сбить опалубку. Она должна состоять из 2 частей. Между наружной и внутренней частью должно быть расстояние, оно определит толщину стенок готового изделия. То, какое расстояние должно быть, указано в ГОСТе. Оно зависит от того, какого размера будет кольцо.

Если армированное кольцо для колодца будет иметь диаметр 70 см, то толщина стенок должна быть не менее 7 см. При увеличении диаметра, например до 100 см, толщина стенок также увеличивается. Она должна составлять 8 см. Если арматуры не будет, то необходимо увеличить толщину стен.

Стоит заранее купить крышки колодца.

Изделия отличаются по профилю, речь идет о внешнем виде торцевой части. Профиль может иметь замок либо быть ровным. Замком называют выступ, который работает по принципу гребень-паз. Такие кольца называют замковыми, еще они носят название пазогребневых. Если их поставить друг на друга, то благодаря пазу будет обеспечено отличное сцепление между 2 кольцами.

Начиная изготовление изделий, следует учесть, что позагребневые системы потребуют более сложной формы для заливки. В торцах нужно будет сделать специальные ступеньки. Необходимо позаботиться об установке крышки изделия, все необходимое можно купить в магазине строительных материалов.

Особенности армирования колец

Для производства изделий потребуется бетон. Лучше использовать материал класса М 400, не ниже. Стоит отметить особенности, которые присущи промышленному способу производства изделий.

Предприятия выпускают колодезные кольца из жесткого раствора, в него добавляют очень мало воды. После того как смесь зальют в формы, их подвергают вибрированию. Этот процесс необходим для того, чтобы сделать изделия прочными. Кроме того, это поможет добиться однородности.

При изготовлении в цехах формы оборудуют вибраторами, они встраиваются в стенки. В условиях частного производства можно применять погружные вибраторы, которые рассчитаны на уплотнение бетона. При выборе прибора следует смотреть, чтобы его насадка имела достаточную длину. Она должна доходить почти до дна кольца.

При частном производстве не получится смешивать такой сухой бетон, какой применяется на предприятии. Выходом из ситуации станет смешивание более текучего раствора либо покупка специального смесителя. Вместе с ним стоит выбрать подходящие крышки для колодцев.

При смешивании текучего раствора для колодца необходимо заранее учесть его особенности. Смесь придется выдерживать в опалубке от 4 до 7 дней. Если сделать только 1 форму под кольца, то изготовление изделий займет не 1 месяц. Для того чтобы ускорить процесс производства, необходимо сделать несколько форм, а смесь сделать как можно более жесткой.

Как установить арматуру

Для производства колодезных колец необходимо выбрать ровную площадку. Сначала нужно установить внешнюю часть опалубки, для этой цели можно использовать лист железа. Если принято решение сделать изделие с пазогребневым кольцом, то вниз необходимо положить конструкцию для формирования паза.

Армировка колодца состоит из нескольких шагов. Сначала нужно отступить около 4 см от края опалубки, а потом поставить армирующую сетку. Затем необходимо поставить внутреннюю часть опалубки. Ее нужно прикрепить винтами к внешнему кольцу конструкции.

Бетон помещают в форму. Когда она будет полностью заполнена, делают вибрирование 2 минуты. Нужно внимательно смотреть на усадку раствора, добавляя бетон по мере необходимости. Когда форма будет полностью заполнена, поверхность заглаживают при помощи мастерка. Если требуется, то монтируют гребневое кольцо, аккуратно вдавливая его в раствор.

Стоит обратить внимание на изготовление формы под кольца. Согнуть листовое железо сложно, поэтому его можно заменить 2 толстостенными бочками. Необходимо купить изделия с разными диаметрами, у бочек убирают дно. Для большего удобства внешняя часть должна быть выше внутренней на 10 см. Чтобы ускорить процесс снятия опалубки, каждую бочку распиливают на 2 части. Затем к ним приваривают уголки, а потом части собирают в единое целое, стягивая болтами.

Внутреннюю конструкцию снабжают распорками, нужно приварить несколько штук. Это защитит стенки от искривления, поможет зафиксировать бочку на месте. Внутреннюю опалубку вставляют во внешнюю, затем внутрь помещают армирующую сетку. Части сетки должны быть утоплены в растворе. Правильное расположение арматуры гарантирует длительный срок службы кольца.

При отсутствии армирующей сетки для укрепления стенок можно использовать обычную проволоку. Ее укладывают по спирали, равномерно распределяя армирующий материал в пространстве между 2 частями опалубки.

Важным моментом станет снятие опалубки. Сначала убирают внутреннюю часть, открывая ее внутрь кольца. Только после этого переходят к снятию внешней формы.

Как приготовить раствор

Для изготовления колодезного кольца понадобится следующее:

- Цемент М 400 — 1 часть

- Песок. Нужно взять от 2 до 2,5 частей.

- Щебень, его можно заменить гравием. Потребуется 3-4 части.

- Вода. Ее доля должна занимать 0,5-0,7 части.

Если вибратора нет, то в смесь необходимо ввести пластификатор. Сначала смешивают песок и цемент. На начальном этапе смесь должна быть сухой, после этого в нее наливают воду. Все компоненты тщательно смешивают, для автоматизации процесса понадобится бетономешалка. После этого можно начинать заливку.

Заключение

Колодезные кольца можно сделать своими руками, а вот крышки проще приобрести в специализированном магазине. Для производства изделий понадобится опалубка, ее можно сделать из согнутого листового железа или бочек.

Источник: https://kolodetsoved.ru/kolodtsi/etapy-armirovaniya-kolodeznyh-kolets.html